1050 MW超超临界汽轮机轴承振动故障的处理

何剑峰,钱振鑫

(神华神东电力重庆万州港电有限责任公司,重庆 404027)

0 引言

某电厂一期2台1050 MW超超临界机组采用1050 MW超超临界、一次中间再热、单轴、四缸四排汽凝汽式汽轮机,型号N1050-28/600/620。高压内缸为圆筒缸设计,全周进汽;机组采用9级回热抽汽,增设3#高加前置蒸汽冷却器及低温省煤器;汽轮机通流级数48级,其中高压缸12级,中压缸2×8级,低压缸2×2×5级;机组轴系由汽轮机高压转子、中压转子、低压转子A、低压转子B和发电机转子所组成,各转子均为整锻转子,无中心孔,各转子间以刚性联轴器连接;汽轮机轴系中1#~4#轴承为可倾瓦式轴承,采用6瓦块结构,对称布置;5#~8#轴承为椭圆形轴承。

在整套启动至168 h前,1#机组负荷>850 MW时1#和2#轴承振动出现发散且超出报警值现象,经过带负荷磨合,逐渐加负荷至额定负荷。在整个168 h试运行期间,机组整体振动趋于平稳,但仍发生过4次振动发散性增大现象。168 h试运行结束后,首次启动带负荷阶段,负荷>850 MW时机组1#和2#轴承振动明显增加,振动频繁超过报警值。

1 检查过程

在1#机高压缸1#和2#轴承发生轴振报警后,技术人员对汽轮机本体及各参数全面检查发现,高压缸胀差偏大,高、中压缸总膨胀比设计值偏小2 mm且左右总膨胀有偏差。168 h试运结束后,停机期间检查发现,高压缸两端轴封间隙偏离安装值,高压缸体出现水平偏斜,高压缸右后侧猫爪脱空,在翻瓦检查过程中发现1#和2#轴瓦有辗瓦现象。

2 原因分析

2.1 猫爪抬起及汽缸偏斜原因分析

2.1.1 管系方面

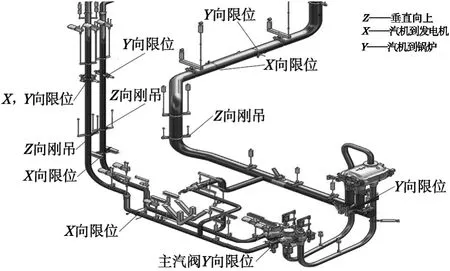

管系设计计算与生产厂家进行了配合确认,现场管系与设计存在偏差:来自管系安装期间的额外应力,弹簧支吊架、限位支架或刚吊未正确承载,管系未正确膨胀;主汽阀Y向限位拉杆安装时间隙预留不足,转动不畅,主汽阀位置设计膨胀值为118 mm,2#机600 MW(主汽温度590℃)时实测为85 mm,类似工况1#机实测为48 mm。这样将阻碍缸体膨胀形成。冷段2#Y向限位支架未能正确承载,这样将会增加热态作用于高压缸的Y向推力和X向力矩,导致热态高压缸水平移动和猫爪抬起。冷段2#Y向限位支架不能正确承载时,冷段6#刚吊管夹的安装高度偏差会对高压缸形成X向力矩,导致猫爪抬起。2#机现场在导汽管和抽汽管道(冷段未最终对口)连接到高压缸时进行了猫爪负荷分配测试,结果为左侧重右侧轻。说明导汽管作用于汽缸接口力矩较大,导致高压缸猫爪负荷不均。

图1 主再热管道支吊架布置

2.1.2 缸体方面

高压缸实际承受外力能力偏差基本来自于汽轮机的设计、制造、安装过程,实际承受外力能力影响因素分析如下:限制缸体径向水平位移的立键母键位于缸体,公键位于轴承箱,母键膨胀量大于公键,热态膨胀后间隙增大,不能限制缸体径向水平位移。现场用20 t倒链垂直向上拉冷段立管7#弹吊,其水平力较小,但高压缸发生水平移动,说明高压缸被推动所需外力较小。当高压缸猫爪负荷减少时会导致其摩擦力减小,缸体容易被外力推动,猫爪负荷分布不均也容易导致缸体被外力抬起或推动。

5月15日,1#机组高排管道水平段切口后,力矩大部分得以释放,高压缸右侧两锚爪抬起回位。1#机组高排管切口后。5月24日22:00,在启机暖缸过程中,检测发现高压缸左前锚爪上抬0.42 mm,左后锚爪上抬0.79 mm。5月25日并网,100 MW负荷切缸后,抬起猫爪回座,最高带负荷至980 MW,过程中检查高压缸猫爪未发现抬起现象。8月4日22:40,1#机组100%甩负荷试验,高排母管温度在16 min内从346℃降至299℃,温差47℃,0.5 h后左前锚爪抬起最大值达0.7 mm,左后锚爪抬起最大值达0.9 mm。此后关闭高旁阀,开启高排管道疏水,高排母管温度逐渐回升,锚爪抬起间隙逐渐变小,100%甩负荷试验5.5 h后高压缸抬起两锚爪回位。

综上判断,汽缸存在猫爪脱空现象,说明汽缸受到很大外力。如果高排限位处有较小位移,则将高排管受力传递于汽缸。对高排管割口后限位点横向位移5 mm,机组甩负荷试验。机组停机后,高排管内外壁温差大引起机组猫爪脱空,导汽管布置方向为轴向,而高排管布置方向为横向,因此,引起猫爪脱空力由高排管道应力产生的可能性较大。

2.2 轴承振动大原因分析

1#机轴承振动有5个特点:①振动发散瞬时值超过150 μm均发生在高负荷下(950 MW);②高负荷工况下机组振动的低频分量最大近30 μm;③机组轴振频谱分析显示,造成高压缸1#和2#轴承振动波动的主要频率成分是28.75 Hz,轴心涡动轨迹与转子旋转方向一致;④降低1#机大机润滑油温至35℃,1#,2#轴承振动波动幅度明显变小并稳定;⑤采用非正常运行方式,降低主汽温度至560℃,高压缸胀差由5.7 mm下降至4.4 mm,再热汽温维持600℃可带满负荷,但振动仍有瞬时超过150 μm现象。

检修测量1#机汽缸上半立键间隙、端汽封间隙,显示高压缸轴线左右偏斜。之前停机出现高压缸右侧猫爪脱空,说明汽缸所受管道力偏大,导致汽轮机动静径向间隙圆周不均。汽流激振力加剧轴振波动瞬时出现动静碰磨,造成振动幅值突增。

3 处理措施

3.1 第一阶段整改措施

(1)168 h试运过程中,发现1#机组高压缸右侧猫爪上抬,电侧导汽管右侧阻尼器活动受限。对阻碍活动的结构部件进行局部割除,启动后冷、热态工况检查,液压阻尼器灵活。

(2)168 h试运停机消缺期间检查发现,高压缸两端轴封间隙偏离安装值、缸体偏斜。对磨损部位汽封齿剔除毛刺后恢复汽缸原位。

(3)高旁阀入口管道与钢梁硬接触。经设计院重新计算后,进行局部调整。

(4)对1#机冷段高排管道水平段实施切口,释放应力后重新焊接归位,并重新调整高排管道支吊架。

(5)高排管道Y向限位间隙值过大。重新更换两侧球面盘,消除两侧间隙,并作加固处理。

经过以上整改,1#机组再次启动时,1#和2#轴承的振动明显好转,>950 MW时才发生振动波动增大现象。通过频谱分析,分频振动是本次启动高负荷振动增大主要原因。振动>80 μm后,动静径向摩擦特征明显。磨合间隙能减弱汽流激振力,也能减弱摩擦引起不稳定振动的诱发因子,所以磨合能改善振动状态。在厂家的指导下,在可控范围内进行汽轮机高负荷碰磨试验,使转子在汽缸中的位置在圆周方向的动静间隙尽量均匀,以达到消除蒸汽激振达,到降低轴承振动的目的。1#机组在1020 MW高负荷下1#和2#轴承振动大幅波动的情况下,磨碰约30 min后,轴承振动突然由150 μm下降至90 μm以下并稳定。经过本次磨碰,1#机在(500~1050)MW间多次以10 MW/min速率加减负荷,未出现轴承振动突增发散现象。

3.2 第二阶段整改措施

为防止2#机组出现上述类似问题,在安装阶段就严格执行安装工艺、加强质量管控,同时,每次与缸体连接的管道焊接后(除吹管后高排管道最后一道焊口连接后未做最后一次负荷分配外),均一一进行负荷分配,试验外接管道连接对缸体的作用,并将对1#机组采取的措施应用于2#机组的安装环节。整改如下:

(1)为防止1#与2#轴承出现碾瓦现象,排除轴瓦对机组振动的影响,对2#机组1#和2#轴承加装顶轴油系统。同时将1#轴瓦抬高0.1 mm,增大轴瓦载荷。

(2)将2#机左侧高压导汽管恒力支架更换为恒力吊架,减小因热膨胀带来的支架与导汽管挂耳的相对摩擦,从而增加左侧高压导汽管热膨胀的自由度,减小其对缸体的作用力。

(3)更换2#机主汽阀阀体Y向限位拉杆销子,实现拉杆的压应力与拉应力的自由转换,避免阀体膨胀对缸体可能产生的作用力。

(4)拆除2#机高压缸上缸立销保温,减缓子母键受热膨胀的程度。

经过整改后,2#机在启动过程中虽然仍发生了轻微的猫爪脱空及高压上缸整体向右侧轻微偏斜现象。但经过高负荷磨合,目前机组在(550~1050)MW范围,可以按升、降12 MW/min的负荷率,任意变负荷稳定运行。

3.3 第三阶段整改措施

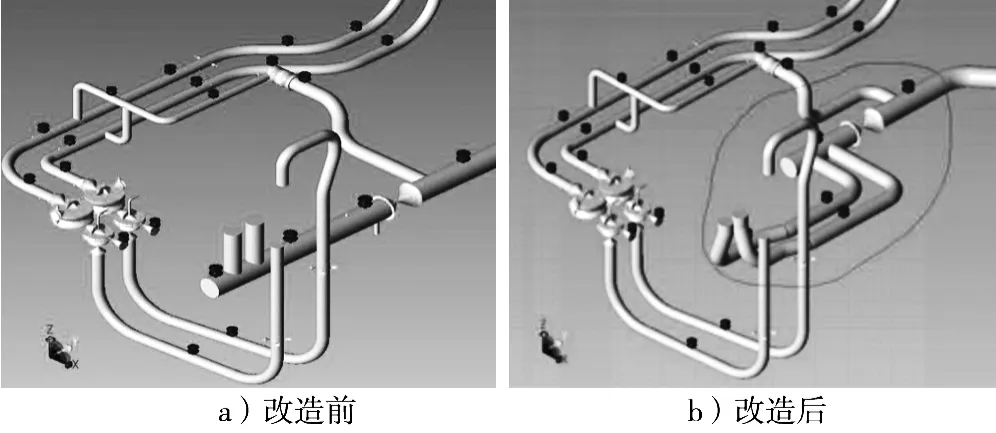

为彻底消除隐患,决定对2台机组冷段高排管道进行柔化改造。首先对1#机柔化改造,对高压缸猫爪进行负荷分配试验,将高压上导汽管托架改为吊架。调整高—中对轮中心,将转子相对于缸体的中心位置恢复为出厂值(图2)。

图2 冷段柔性管

经过柔性化改造后,1#机高排冷段在冲转、超速试验、升降负荷过程未发生汽缸猫爪脱空现象,整个启动过程及变负荷过程,高压上缸前后立销测量间隙正常,未发生汽缸偏斜现象,汽缸膨胀正常,机组负荷850 MW以下振动轻微,基本消除了汽缸偏斜问题,但发现4个新问题。

(1)查询近30 d连续运行趋势,机组负荷>850 MW,1Y,2Y振动明显增大,且随负荷增加有上涨趋势,负荷<850 MW,振动明显回落至75 μm以下。振动随负荷变化有重复性,磨合时间越长,高负荷下振动幅值在减小。

(2)振动检测故障诊断分析仪仍然采集到2Y振动有25 Hz低频振动,幅值52 μm。

(3)1#机大机润滑油温采取非正常运行方式降温,至35℃时机组高负荷振动发散明显减小。

(4)负荷>750 MW,启动顶轴油泵增加扰动后,2Y振动有突增现象。

通过对以上现象分析,1#机负荷>850 MW时高压轴振波动大原因为2#轴承稳定性不良,同时存在蒸汽激振与摩擦诱发不稳定振动,需要在运行中对高压间隙进行磨合。制定了专项磨碰试验措施,在高负荷下可控进行磨合。经过高负荷磨合,目前1#机能顺利带满负荷运行,满足电网投入AGC要求。将1#机高排管柔化改造经验应用在2#机,机组振动异常消除。

4 结束语

对2台机组冷段高排管道进行柔化改造后,经过满负荷磨合,机组可以带满负荷稳定运行。

[1]骆名文.大型透平机械叶轮偏心引起的叶顶间隙气流激振的分析[D].武汉:华中科技大学,2007.