一种发动机气门导管的磨损评价方法

周鹏飞,张向军,梅本付,陈 俊,宗利华,郎伟钦

(1.清华大学天津高端装备研究院,天津 300300;2.泛亚汽车技术中心,上海 201210)

0 引言

随着现代车用发动机技术的不断发展及环保法规的不断严格,发动机向高经济性、高功率密度、高可靠性和低排放的方向发展[1]。配气机构作为发动机的重要组成部分,是实现发动机进气过程和排气过程的控制机构[2]。发动机的高功率、高速化已然成为未来的发展趋势,这就要求在高速运行的条件下仍然能够平稳、可靠地工作,因而对其配气机构提出了更高的要求。通过对配气机构的失效形式进行统计分析,气门与气门导管的耐磨性是配气机构耐久性的主要影响因素之一[3]。

有效评价气门导管的磨损程度,成为研究气门导管耐磨性能的必要手段。通过气门导管内径圆度测量、内表面形貌观测、内表面轴向二维粗糙度曲线对比等,多角度对气门导管的磨损情况进行定量或半定量分析,有效地评价了气门导管的磨损程度,为气门导管摩擦磨损规律的研究提供了基础。

1 气门导管的工作过程及影响

气门导管是发动机气门的导向装置,能将气门杆上的热量向气缸盖传送、逸散。气门导管下部与发动机气道内的高温高压气体接触,上部与缸盖内润滑各摩擦副的机油接触,并在内部承受气门驱动机构的侧向推力,同时又与气门构成摩擦副,进行剧烈的往复运动(图1)。倘若气门导管发生偏磨或断裂,轻则增加发动机机油油耗,重则造成发动机燃烧不完全,功率下降,严重影响发动机的动力经济性,甚至造成气门损坏[4-6](图 2)。

图1 发动机配气机构结构

图2 气门导管损坏

2 磨损表面形貌观测

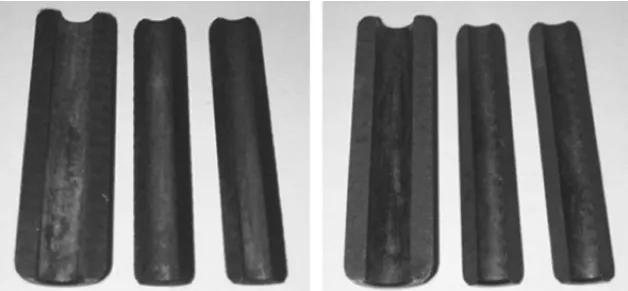

对气门导管进行1/4剖切,发现内表面锈蚀严重,这可能是磨损表面长时间暴露在空气中所致;也有可能是在高温乏油的工作环境中发生了锈蚀。用无水酒精超声清洗,清洗前后导管的内表面情况如图3所示。在低倍率显微镜下观察,发现内表面有大量点蚀坑(图4)。

图3 清洗前后内表面对比(1/4剖切)

图4 内表面点蚀坑(500 μm,2×)

采用体式显微镜对内表面进行低倍观察,导管内壁有犁削现象(图 5a),这可能是犁沟效应导致,可能原因:①两体磨损,导管表面的硬质颗粒,在摩擦副相对运动过程中对导管进行了犁削;②三体磨损,混入了硬质杂质,在摩擦副运动过程中相当于导管表面的硬质颗粒,进行了犁削。

从图5a椭圆形区域以及放大10倍的形貌分析,结合上述电镜图片观测,这个区域的磨损可能存在多种磨损形式:①摩擦副长时间往复运动导致的疲劳磨损(层状剥落);②乏油状态下,环境温度较高,以及导杆与导管的材料相熔性问题导致的黏着磨损;③高温化学环境下的腐蚀微坑(边界光滑的微坑)。

图5 低倍观察

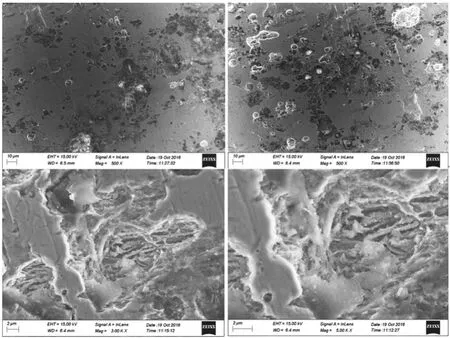

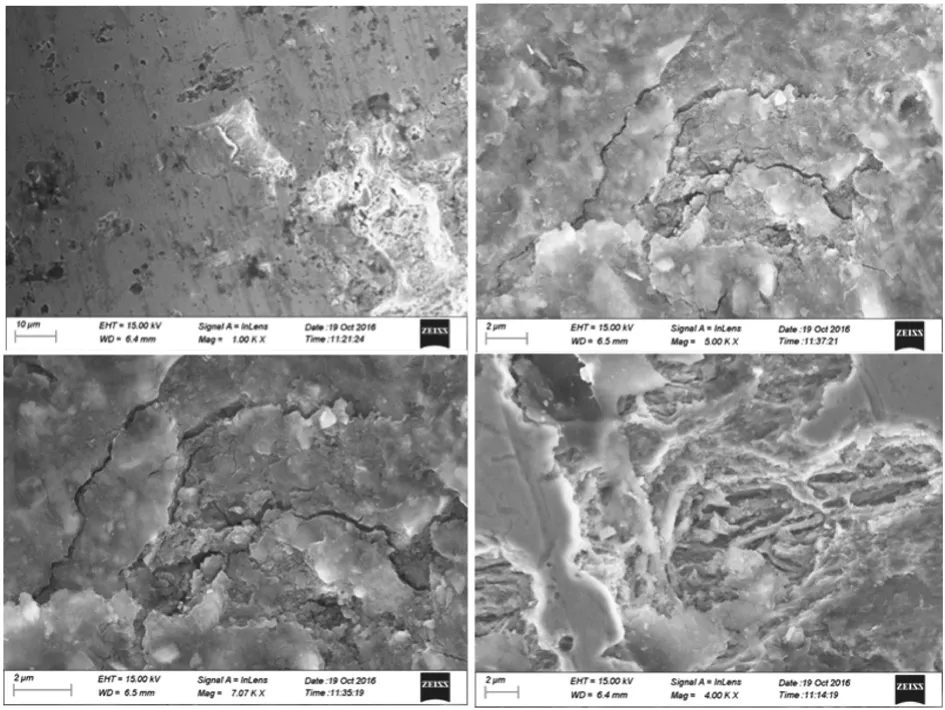

采用扫描电镜对典型磨损区域进行高倍观察,发现明显的疲劳点蚀坑(图6),这一般发生在稳定磨损阶段以后的急剧磨损阶段;还发现了皲裂特征(图7),这表明内表面多处正处于皲裂阶段,并会逐渐发展为剥离,形成点蚀坑。

图6 点蚀坑特征

图7 皲裂特征

3 圆度测量分析

选取和测量新气门导管的原则如下。

(1)与磨损气门导管同型号、同批次出厂,随机选取新气门导管样品10个。

(2)对10个样品的测量值取平均,测量位置如图8所示,作为新气门导管的参照值。

图8 圆度测量位置

表1 气门导管内径测量

气门导管内径测量见表1,其中,圆度Ro=Rmax-Rmin,Rmax为最大包容圆半径,Rmin为最小包容圆半径,圆度为0时,为理论圆。从表1可见,相比于新导管,磨损导管在3个测量位置的直径普遍增大,柱体的平均直径增大了0.011 3 mm;旧导管的柱体圆度较新导管增加2.7倍。

4 磨损区域取样定量分析

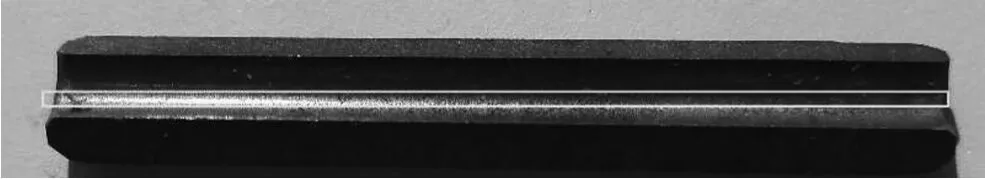

内表面取样区域如图9所示,二维粗糙度曲线见图10,其中黑色区域表示磨损导管,灰色区域表示新导管。图10a,b显示磨后旧导管的粗糙度曲线跳动明显增大,表面磨损较新导管严重;图10c显示新旧导管粗糙度曲线跳动相当。

图9 内表面取样区域

图10 轴向二维粗糙度对比曲线

采用三维轮廓仪对带状区域进行了三维扫描及图像拼接,3D形貌图如图11所示。图11a标识区域显示,新气门导管内表面存在着轻微缺陷(色度差异较小),因为取样区域是随机选取,这有可能是普遍现象;图11b标识区域显示,内表面存在着显著磨损现象(色度差异较大)。全图拼接可以有效判断导管内部的磨损位置。

图11 轮廓三维形貌扫描

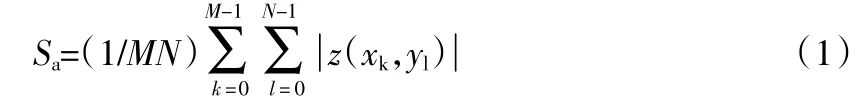

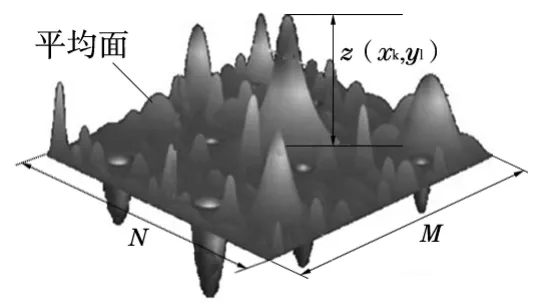

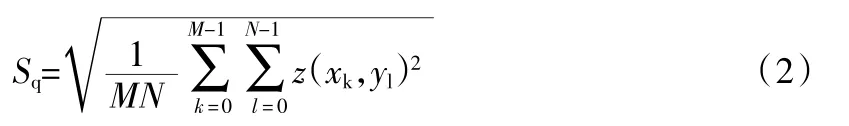

在上述随机选取的带状区域下,采用 Sa,Sq定量地比较导管磨损前后的磨损程度。Sa和Sq定义如下。

(1)高度偏差Sa。面粗糙度的评价参数,用于表征物体取样区域表面形貌的粗糙程度。

其中,z(xk,y)l为坐标点(xk,yl)到基准平面的距离,M,N 分别为三维表面图像的长度和宽度。它表示区域形貌的算数平均偏差,如图12所示。

图12 参量示例

(2)高度均方根偏差Sq。计算表面微凸体高度的标准偏差,用于表征表面微凸体的高度分布。

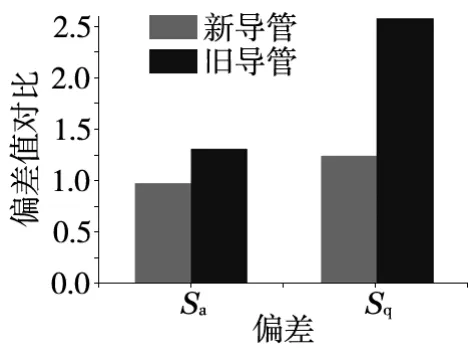

通过Sa和Sq计算,相比于新导管,磨后旧导管的Sa值增加了27.3%,Sq值增加了96.5%,如图13所示。

图13 导管Sa、Sq值对比

5 结论

(1)对气门导管进行1/4剖切,通过内表面的形貌特征观测、随机取样区域的定量粗糙度分析,配合气门导管的圆度测量,形成了一种基于气门导管的磨损评价方法。

(2)通过对磨损导管的内表面观测发现,气门导管磨损的主要类型为犁削磨损/疲劳磨损以及黏着磨损。内截面的全图拼接可以有效判断导管内部的磨损位置。磨损气门导管的内径增大了0.0113 mm,圆度为 0.0318,主要发生在近气门座一端。

(3)从轴向二维粗糙度曲线的对比来看,磨损导管的跳动明显较大,导管轴向全长均有不同程度的磨损;Sa,Sq值可以定量地评价取样区域的磨损程度。

[1]舒歌群,马维忍,梁兴雨,等.柴油机配气机构多体动力学的仿真研究[J].机械设计,2009,26(3):49-52.

[2]杨靖,李斌,李帅,等.基于Pro/E的发动机配气机构参数化设计[J].小型内燃机与摩托车,2011,40(6):55-58.

[3]赵卫平,刘义佳,王浩,等.某四缸发动机气门导管断裂问题分析与解决[J].小型内燃机与车辆技术,2015,44(3):48-51.

[4]韩凤麟.粉末冶金零件在汽车发动机中的应用[J].现代零部件,2003,31(3):74-76.

[5]张华诚.粉末冶金实用工艺学[M].北京:冶金工业出版社,2004.

[6]钟文红.280-285型柴油机气门导管的自制[J].内燃机车,2007,5(5):27-28.