HACCP在冻烤鳗生产中的应用*

李先玉

(福建省粮油科学技术研究所,福建 福州 350002)

冻烤鳗是以优质养殖活鳗为主要原料,经过前处理、白烧、蒸煮、蒲烧等工艺加工后冷冻而成的食品。经由现代的科学分析得知,烤鳗肉质鲜嫩细致,含有丰富的蛋白质、维生素A、D、E、矿物质以及不饱和脂肪酸DHA和EPA,长期食用具有强健体魄、滋补养颜之功效。冻烤鳗大部分销往日本、美国、韩国、香港等国家和地区。近年来,由于饮食方式的多样化发展,国内烤鳗消费量有了明显增长,高品质的烤鳗也越来越受到国内消费者的青睐。

烤鳗食品行业迅速的发展,对食品安全的要求也越来越高。只有从原辅材料、加工、包装、储运等全过程,采用科学的管理方法,才能使产品达到预期的安全卫生要求[1]。HACCP是危害分析和关键控制点体系,由危害分析(HA,Hazard Analysis)和关键控制点(CCP,Critical control Point)两部分组成,是为了保证食品安全而采取的一种科学、高效、简便、合理而又专业性较强的预防性控制体系。HACCP包括7个原理:①进行危害分析;②确定关键控制点;③确定各关键控制点关键限值;④建立各关键控制点的监控程序;⑤建立当监控表明某个关键控制点失控时应采取的纠偏行动;⑥建立证明HACCP系统有效运行的验证程序;⑦建立关于所有适用程序和这些原理及其应用的记录系统[2]。鉴于此,采用HACCP模型对冻烤鳗开展质量安全控制可以确保产品符合食品安全要求。

1 冻烤鳗的生产工艺

冷冻烤鳗是以优质养殖活鳗为主要原料,经过前处理、白烧、蒸煮、蒲烧、预冷、急冻、金属探测、包装等加工而成。在绘制冻烤鳗的生产工艺流程图时,应包括从原料验收到产品储藏的所有步骤,且包括所有步骤的相互关系等内容。

工艺流程图:原料验收→吊水→选别→冰昏→剖杀→漂洗→白烧→蒸煮→蒲烧→预冷→速冻→金属探测→成品选别→内盒包装→金属探测(单盒)→外包装→冻藏

(1)活鳗验收:原料预检合格,养鳗场提供供货证明和检测报告方可进厂,按原料验收作业指导书的要求抽样检测品质,合格后再进行验收。

(2)暂养(吊水、选别):吊水的目的是为了恢复原料鳗的活力,排除原料鳗肠内的消化物,消除异味,暂养时间最低为48 h。选别的目的是根据订单及进厂原料的状况按生产计划进行原料分级、分规格。

(3)冰昏:使鳗鱼处于冬眠状态,便于剖鳗操作,减少次品。

(4)剖杀(切片、串打):去骨、去内脏,剖杀方式分背开和腹开。

(5)漂洗:将鳗片上的杂质、血污、内脏清洗干净和调节放血程度,清洗时间2~3 min。

(6)白烧1:把鳗片按规定方式排列于自动生产线上,用红外线瓦斯燃烧器进行烧烤,调整液化汽压力,使鳗鱼皮面黑泡小而均匀,并把鳗鱼耳夹掉(有头产品除外)。

(7)白烧2:小心翻转鱼体,按要求排列鳗鱼,并使肉面不重叠,调整液化汽压力,使鱼体的肉面色为淡黄色,中心温度在85~95 ℃。

(8)蒸煮:根据鳗鱼规格、新老鳗程度,调整蒸汽的压力使蒸煮出口处的鳗鱼鱼体的中心温度达到85 ℃以上,鳗鱼经过时间5 min以上。

(9)蒲烧1-4:蒸煮后的半成品经过蒲烧1、蒲烧2、蒲烧3三道酱油浸泡及烧烤后,鳗片的肉面颜色呈红褐色,再经过蒲烧4的酱油槽浓酱油的浸泡及烧烤后肉面的颜色呈深红色。

(10)预冷:降低半成品的温度,以利于冻结效果。

(11)速冻:通过IQF单体速冻,鱼体中心温应降至-18 ℃以下。

(12)金属探测(单个):为排除以上工序中可能混入的金属物, 进行金属检测。

(13)成品选别:操作员用目测对IQF出口处鳗鱼进行A、B品选别,并调整选别机相应品种进行规格选别。

(14)内盒包装:依规格对选别好的鳗鱼进行包装,包装时内用PE薄膜、外用纸盒包装,装好后标识相应的规格、日期和代码,并封箱。

(15)金属探测(单盒):对包装后的鳗鱼再进行一次金属探测。

(16)外箱包装:把相应规格的盒数套上立体袋,装进外箱,在外箱上标识相应的生产日期、品质保持期、规格、批号和代码,再封箱,每箱2-5盒。

(17)冻藏:包装好的成品箱应立即放入-18 ℃以下的冷库中保存。

2 冻烤鳗的危害识别和可接受水平的确定

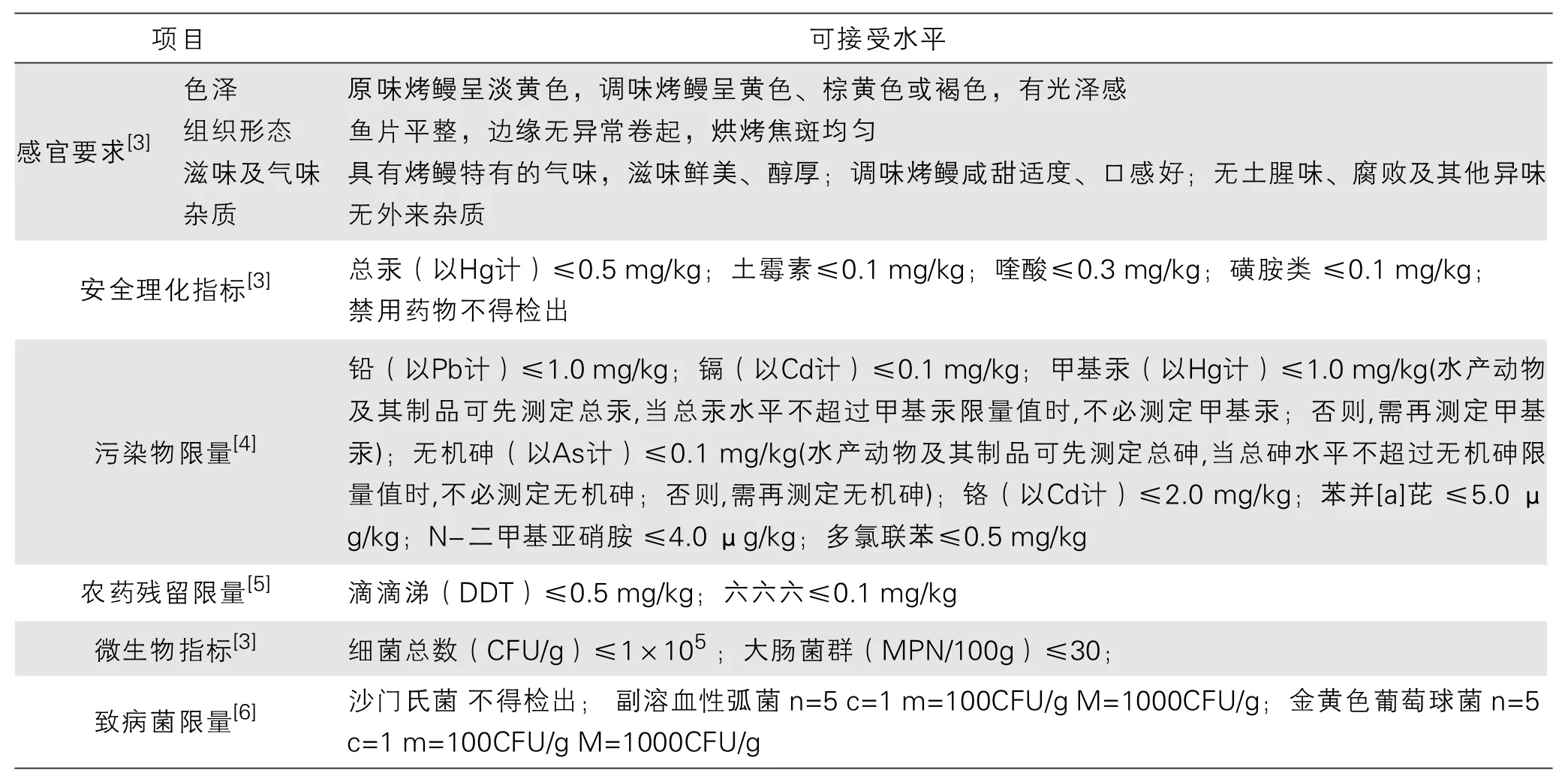

造成冻烤鳗不安全的食品安全危害有生物性危害、化学性危害和物理性危害。生物性危害主要是致病菌,化学性危害主要是药物残留和重金属超标,物理性危害主要为金属碎片和其他异物。冻烤鳗可接受水平见表1。

3 原料及包装材料的特性描述

根据 HACCP 原理要求,对冻烤鳗原料及与产品直接接触的材料特性进行描述,其详略程度应足以进行危害分析。结合冻烤鳗生产的实际情况,冻烤鳗及包装材料的特性描述见表2。

4 危害评价及分析

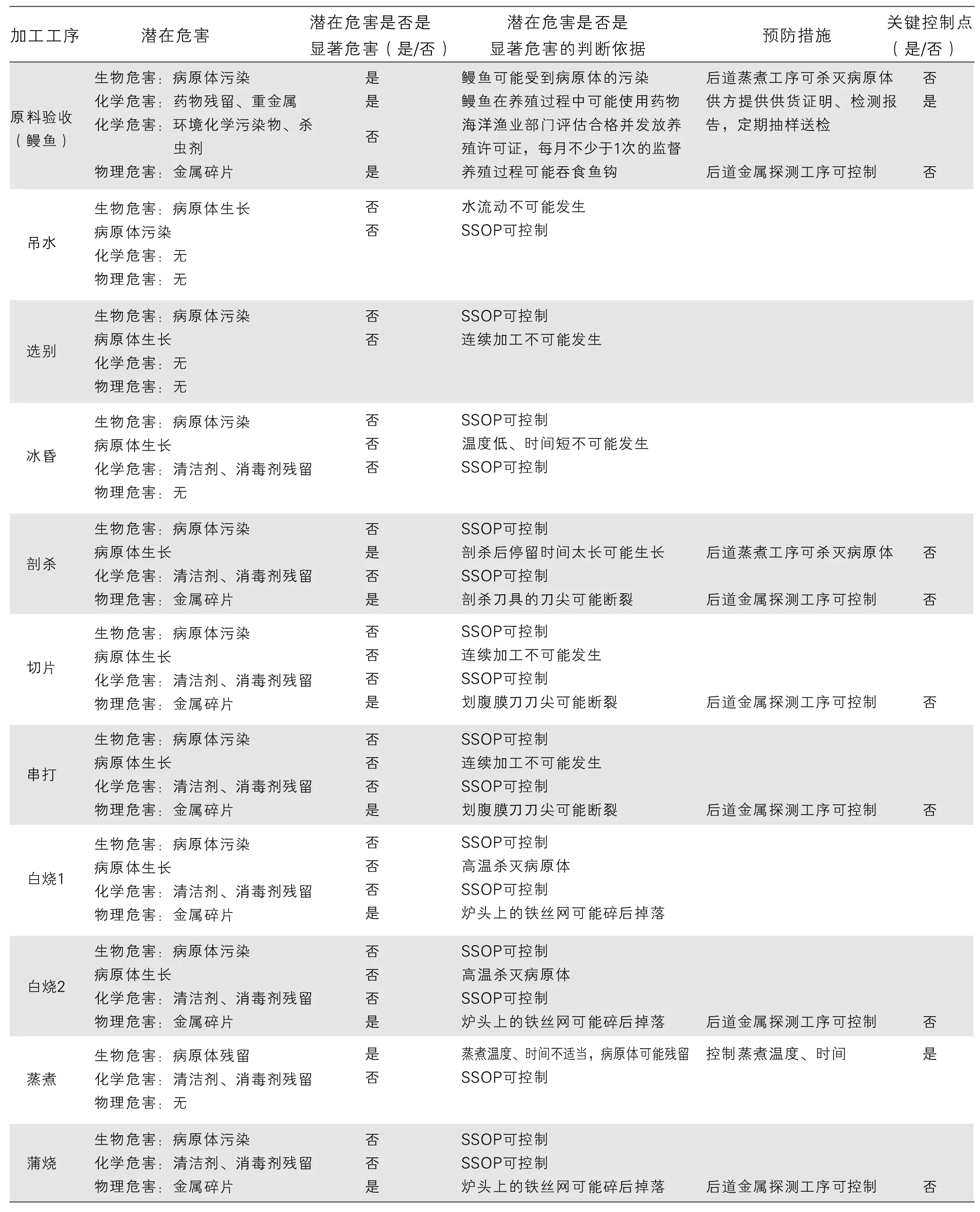

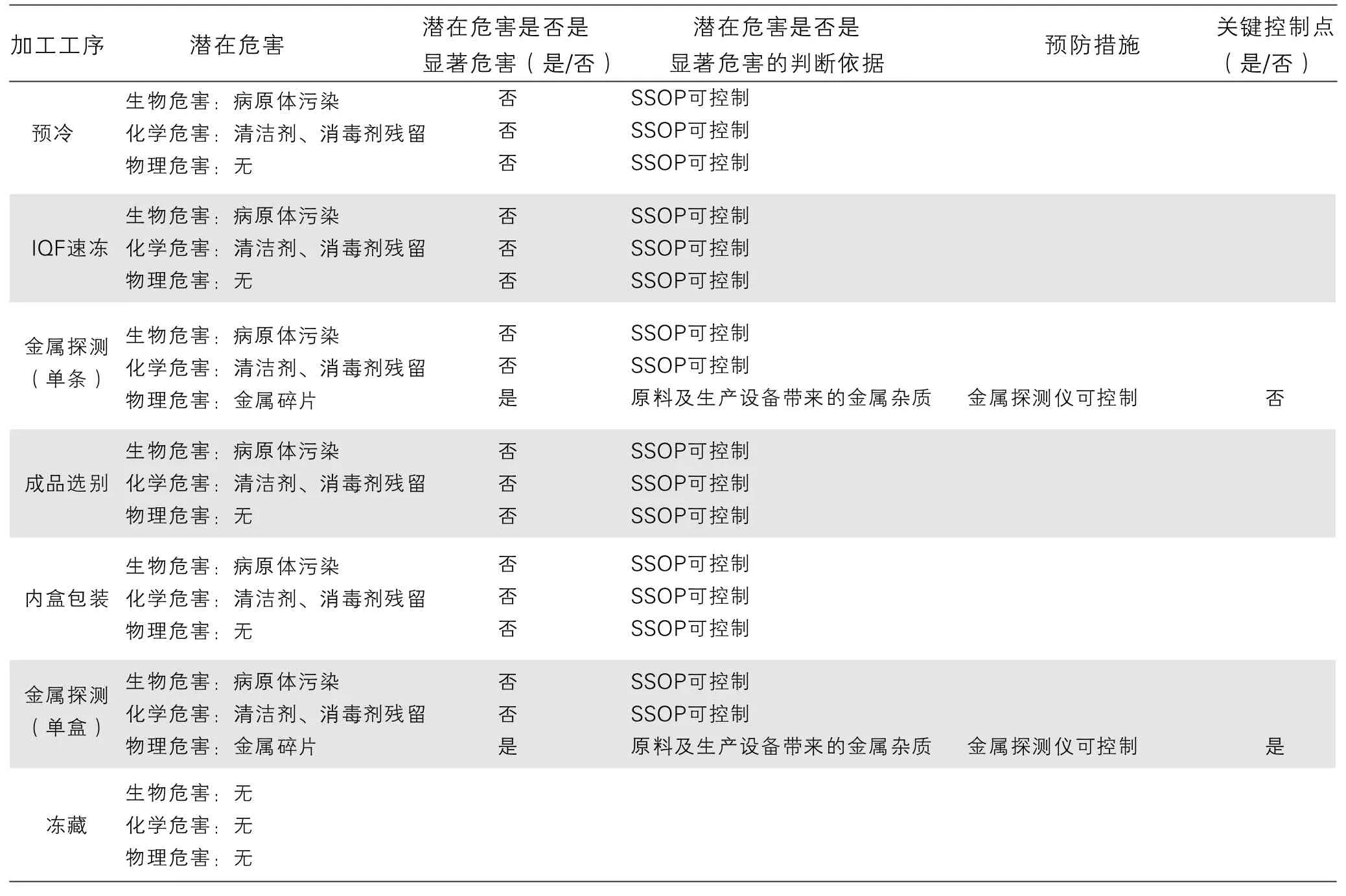

危害评价是根据冻烤鳗生产加工的工艺特点及产品特性,对每个工序的食品安全危害的来源、危害发生的可能性、危害的性质、危害可能产生不利健康影响的严重程度等方面进行合理评估。冻烤鳗生产加工过程中的危害主要包括生物、化学和物理危害。生物危害主要是病原体污染;化学危害主要为农残、重金属、添加剂及清洁剂、消毒剂残留等污染;物理危害主要为金属碎片等杂物。冻烤鳗生产过程危害分析见表3。

表 1 冻烤鳗可接受水平

表 2 鳗鱼和包装材料的特性描述

5 确定关键控制点

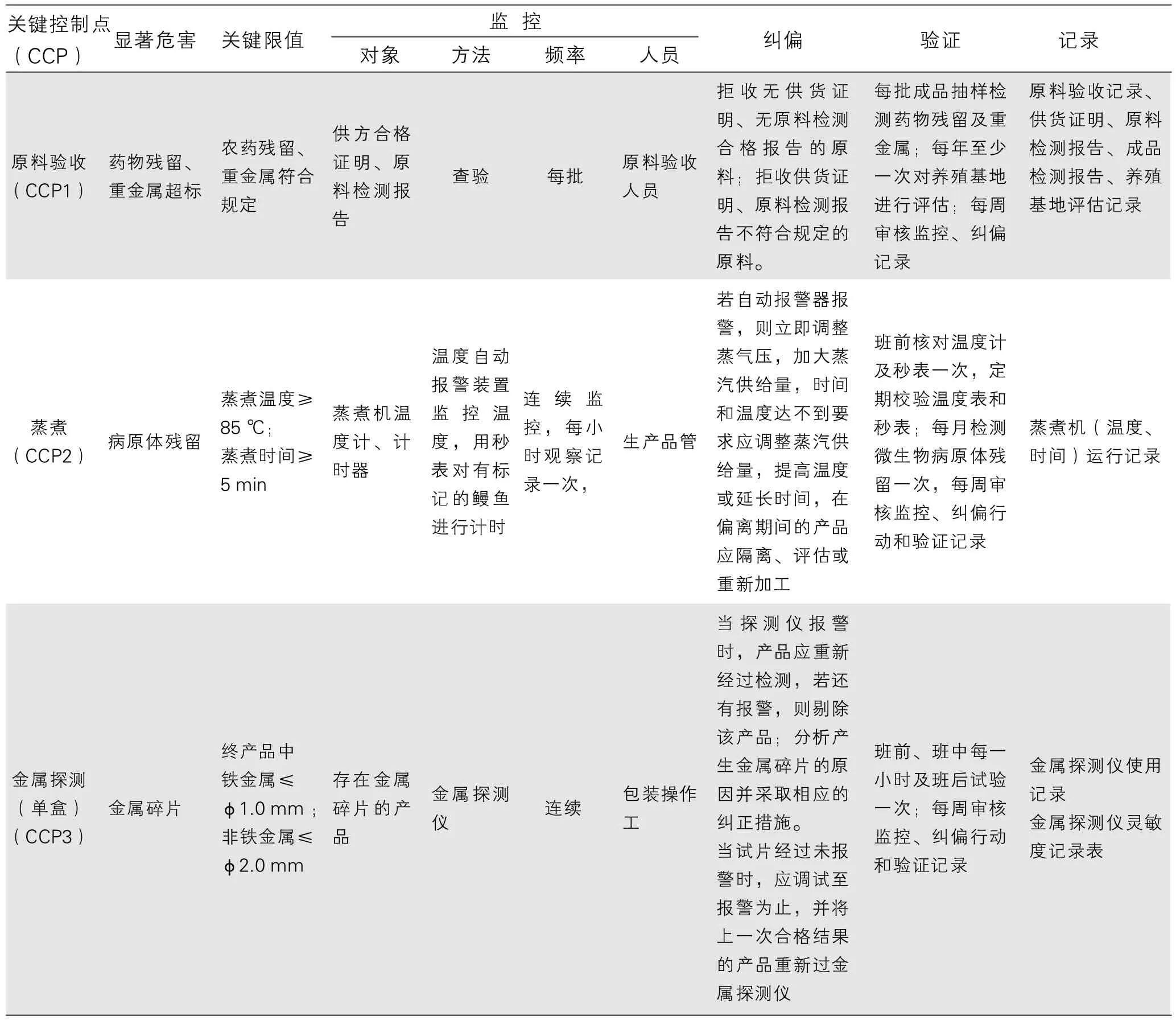

(1)原料验收(CCP1)

在原料验收环节加强采购验证把关,避免使用重金属超标、药物残留超标等不合格原料,同时加强供应商评估,索证索票,必要时实施现场审核,确保原料符合国家标准及其他标准要求。

(2)蒸煮(CCP2)

根据鳗鱼规格、新老鳗程度,调整蒸汽的压力使蒸煮出口处的鳗鱼鱼体的中心温度达到85 ℃以上,鳗鱼经过时间5min以上。不同烤鳗企业的CL值(关键限值)可能有所不同,需要经过热力学专家的实验或分析企业历史数据加以科学确定[8]。

(3)金属探测(CCP3)

冻烤鳗生产过程中,可能因设备磨损或工人不规范操作,造成金属异物带入。采用金属探测仪进行控制,在生产前后及生产过程中每隔1h测试一次仪器的灵敏度,确保金属探测仪处于正常运行状态。

表3 冻烤鳗生产危害分析表

续表3

6 建立HACCP计划表

(见表4)

7 实施HACCP计划

HACCP小组负责HACCP计划的执行,对实施过程中发现的问题及时上报、及时处置,确认计划执行没有遗漏。结合良好操作规范(GMP)和卫生标准操作程序(SSOP)来降低冻烤鳗的食品安全危害。HACCP体系是一种控制危害的预防性体系,设计的目的是尽量减少食品安全危害,因此有效运行此体系的企业仍然存在安全风险。当发生可能影响产品安全的的因素如原料、配方、工艺和预期用途等变化时,要重新评价HACCP计划是否持续适宜、是否需要更新,确保体系持续有效运行。

8 结论

以冻烤鳗生产为例,研究和探讨了烤鳗企业以HACCP原理为基础的冻烤鳗品质控制体系的建立。通过对冻烤鳗生产过程中各个环节可能造成的食品安全危害进行分析(HA),进而确定原料验收、蒸煮、金属探测为关键控制点(CCP),建立监视系统和纠偏措施,从而建立了冻烤鳗HACCP计划。

HACCP是一种控制食品安全危害的预防性体系,用来使食品安全危害风险降低到最小或可接受的水平,预测和防止在食品生产过程中出现影响食品安全的危害,防患于未然,降低产品安全风险。但是HACCP体系不是孤立存在,需要结合良好操作规范(GMP)和卫生标准操作程序(SSOP)来降低食品安全危害。在冻烤鳗生产管理中,有效实施HACCP体系不仅保证产品质量安全,同时也增强了加工企业市场竞争力;也由于它的科学高效、简便易行,为政府行政监管提供了一种行之有效的方法。

表4 HACCP计划表

[1] 林金莺,赖子尼.烤鳗加工过程中的HACCP研究[J].肉品卫生,1999(07):21-22.

[2] 曾庆孝,许喜林.食品生产的危害分析与关键控制点(HACCP)原理与应用[M].广州:华南理工大学出版社,2001.

[3] 全国水产标准化技术委员会.冻烤鳗:GB/T 21289-2007[S].北京:中国标准出版,2008:03.

[4] 中华人民共和国国家卫生和计划生育委员会,国家食品药品监督管理总局.食品安全国家标准 食品中污染物限量:GB 2762-2017[S].北京:中国标准出版社,2017:03.

[5] 中华人民共和国国家卫生和计划生育委员会,中华人民共和国农业部,国家食品药品监督管理总局.食品安全国家标准 食品中农药最大残留限量:GB 2763-2016[S].北京:中国标准出版社,2017:06.

[6] 中华人民共和国国家卫生和计划生育委员会.食品安全国家标准 食品中致病菌限量:GB 29921-2013[S].北京:中国标准出版社,2014:07.

[7] 中华人民共和国卫生部.复合食品包装袋卫生标准:GB 9683-1988[S].北京:中国标准出版社,1988:06.

[8] 王进喜,王祥文.冷冻烤鳗HACCP模型的探讨[J].海峡预防医学杂志,2002(01):60-61.