水量连续调节阀动态性能现场标定方法

朱宏耀 张吉礼*

大连理工大学建筑能源研究所

0 引言

暖通空调控制系统的作用包括实现暖通系统功能、保证运行安全、降低运行能耗、改善运行管理[1],以满足规模不断增大、复杂度不断增加的暖通空调系统控制需求。水量连续调节阀是暖通空调系统重要的流量与能量调节部件,其重要性体现在:1)是暖通空调水系统保持管网水力平衡的重要组成部分。2)是暖通空调水系统局部流量、能量调节关键执行器,也是局部控制策略或算法被执行的最终环节。

在实际运行过程中,暖通空调系统屡屡因为阀门执行器动作不准确甚至控制失灵等因素导致暖通空调控制系统运行异常,不能满足系统运行指标及末端用户需求[2]。产生上述问题的原因具体包括如下几个方面。

1)我国阀门标准数量有300之多[3],但是鲜有标准对连续调节阀调节性能做出要求和规定,现有标准仅对阀门流量系统和流阻系数等静态性能指标做出明确的要求与规范。阀门厂家由于没有规范要求通常不会主动标定且标识调节阀的动态性能。

2)现有描述调节阀性能的调节阀特性曲线所描述调节阀特性仅在调节阀两端压差一定的情况下成立,而实际工程运行环境不存在该条件。

3)调节阀性能缺乏定量客观描述,除线性特性外,快开特性、等比例特性曲线都是定性描述的调节阀调节性能。图1实线所示均为具有快开特性的阀门流量开度曲线,但其调节性能相差很大,同理适用于不同厂家宣称的等比例调节阀。

图1 不同程度快开特性阀门流量开度特性曲线

4)连续调节阀执行器零点漂移、阀芯磨损等原因导致调节阀执行动作失位,而调节失位又使得阀门调节动作反复执行,加剧阀芯磨损,陷入恶性循环。

本文针对上述问题,提出一种调节阀动态模型,即阀门水力特性状态方程,基于该动态模型标定调节阀动态性能,可在很大程度上解决上述调节阀性能未知、且无法定量描述等问题。

1 阀门水力特性状态方程

阀门是一个流动阻力元件,阀门流阻系数ζ是用来表征流体通过阀门产生压力降大小的无量纲参数,其数值大小由阀门的种类(阀门内部结构、材质、形状等)、阀门流道内径、阀门开度等决定。对于已在管路中安装的调节阀,如不考虑阀门的磨损结垢等情况,则影响阀门流阻系数的主要因素只有阀门开度。所以实际运行下的调节阀阀门流阻系数可化简为如下的表达式

式中:ζ为调节阀的流阻系数;xst为调节阀的结构形式;xma为调节阀的阀体材料;xsh为调节阀的流道形状;xdi为调节阀阀体内径;s为调节阀开度。

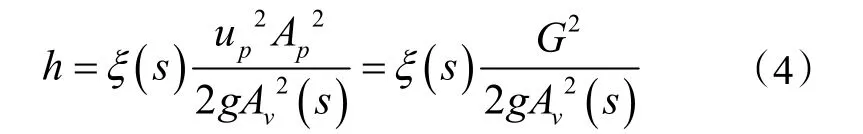

由流体力学基本知识可知阀门流动过程服从达西-魏斯巴赫公式

式中:h为调节阀两端的压降,m;ζ(s)为调节阀流阻关于阀开度s的函数,量 纲为 1;uv为调节阀阀芯处流通面积Av处的平均流速,m /s;g为重力加速度,m /s2。

同一管道内两通阀调节阀前后其流体质量流量守恒,即

式中:Gv为调节阀流通流量,m3/s;Av为调节阀阀芯处流通面积,是阀开度s的函数,m2;Gp为管道内流量,m3/s;up为调节阀前后连接管道内的平均流速,m/s;Ap为调节阀前后连接管道内的流通面积,m2;G为两通阀及前后管道流量,m3/s。

由于调节阀内部机构复杂,调节阀的流通面积是调节阀开度的函数,其流通面积测量较为困难,描述其流场分布也是极其困难的。为了应用分析方便,将式(3)带入式(2)可得

定义连续调节阀开度导纳函数为

则式(5)变换为

Λ(s)为调节阀开度导纳函数,表征调节阀导纳(调节阀阻抗的倒数)大小与调节阀开度关系的函数,量纲为m5/s2。m5/s2单位较大,实际使用m5/h2更为合理,此时相应的阀门两端压降h的单位为 m,流量G的单位为m3/h。其具有如下物理意义:

1)调节阀开度导纳函数Λ(s),作为阀门水力特性状态方程的一部分,但与管网流量、压差没有直接关系,是调节阀自身阻力特性的完整体现。

2)Λ(s)通常具有如式(7)的结构

其分为两个部分,静态阻力部分λ与动态阻力部分sn。静态阻力部分λ,衡量调节阀全开s=1时阻抗大小;动态部分sn则表示调节阀导纳随开度变化趋势。

3)Λ(s)的动态阻力部分sn参数n不同,代表着不能性能的调节阀,通常意义上的快开调节阀、线性调节阀、等比例调节阀的n的范围见表1。

表1 常见类型调节阀开度导纳函数

式(6)将与调节阀实际运行调节过程密切相关的三个物理量,调节阀开度、调节阀流量、调节阀压降联系到一起。此处定义调节阀实际运行中的三个运行状态变量:1)调节阀阀位,2)调节阀压降,3)调节阀流量。如果得到调节阀的三个运行状态变量,则得到调节阀位置处全部水力特性信息,所以称式(6)为阀门水力特性状态方程。阀门水力特性状态方程定量描述调节阀流量、调节阀两端压降及调节阀开度三者之间的动态关系。

2 基于阀门水力特性状态方程的现场标定方法

由阀门水力特性状态方程可知,连续调节阀标定过程是求取调节阀开度导纳函数的过程。基于式(8)获取开度导纳函数值。

其标定的数学本质为获取所需范围内(s,Λ(s)),s∈(0,1],建立待求参数(λ, n)的最小二乘模型 lnΛ(s) =nlns+lnλ,使得

选定基函数解方程组(10)即可得到(n,lnλ)。

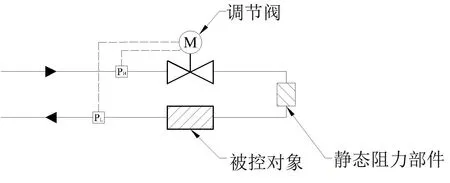

由此可知连续调节阀标定需要测得调节阀自身开度、调节阀流量、调节阀两端压差三个参数。调节阀开度通过自身阀位标识获取,对于电动连续调节阀可从阀位反馈信号读取调节阀开度。本文即以暖通空调常见的电动连续调节阀为例介绍标定方法。调节阀流量通过与调节阀串联管路的流量计或者管道超声波流量计读取,在串联管路中,由质量守恒知无论流量计安装位置如何都可测得阀门流量,因此通常不受局部空间位置限制,只需依据工程需要选择合适精度的流量计并正确安装使用。调节阀两端压差通过压差传感器获得,因压差传感器必须安装在调节阀两端,须满足规范要求[4]。由于工程现场连续调节阀安装位置无法保证所有情况都满足规范要求距离,因此需考虑如图2、图3、图4三种情况考虑。

图2 连续调节阀压差传感器安装方式—— 直接式

图3 连续调节阀压差传感器安装方式—— 阻力推展式

图4 连续调节阀压差传感器安装方式—— 负载式

图5 连续调节阀标定流程

图2为直接安装式,适用于调节阀前后端距离足够安装压差传感器连接要求的情况。图3为拓展安装式,适用于调节阀前后端距离窄小或与其他静态非可调阻力设备紧密安装的情况。图4为带有负载(被控对象)的安装方式,适用于调节阀直接安装在负载的入口或出口,且负载为静态阻力特性的情况。拓展安装式测得的实际压差会大于调节阀两端压差。如果将静态阻力视为阀门自身的一部分,则实际标定调节阀与静态阻力部件共有的调节特性,会增加调节阀的阻抗,但不影响调节阀阻力变化的趋势,对于负载控制没有任何影响。负载式为直接将被控对象包含在压力测控范围内,使得调节阀与负载成为一个整体被标定,可直接测得被控对象在当前阀门调节下的控制能力。对于工程尚未安装的调节阀,可在专业的阀门性能测试平台测试。

连续调节阀动态性能标定具体步骤如下:

1)选择合适的方式安装已标定检验的一定精度压差传感器,并测定其工作是否正常。

2)选择精度合适流量计安装,并测定其是否正常工作。

3)按照如图5所示的流程图进行标定,正反标定误差不超过误差设定值,则标定结束。

4)将数据处理后,按照式(8)、式(10)计算即可得到标定参数。

标定过程中需注意事项包括:

1)待标定调节阀开度区间及步长由实际需要设定,区间宽度与步长大小依赖于工程控制精度与所使用阀门的特性。区间设置应尽可能覆盖所有实际应用范围,避免外插值计算。步长可依据实际选择定步长或变步长标定,在常用阀位附近,适当减小步长,可提高标定精度。

2)测量参数中,通常流量计的精度将对连续调节阀标定精度产生重要影响,需依据工程需求确定常用流量范围,并确定流量计的精度。同理适用于压差传感器。

3)当流量计与压差传感器不支持远程通讯读取值时,手动输入流量需要现场人工配合才能完成标定。如果对于实际自控系统选择具有远程通讯的流量计及压差传感器时,该标定程序可在独立控制器自动完成。

4)标定过程包括步长递增标定与步长递减标定两个过程,主要考虑调节阀性能的可重复性及一致性。如果两个标定过程中计算的(λ, n)值相差很小,可满足标定误差,则标定过程结束,否则进行下一组标定过程,直到标定满足设定误差。如果标定四次得到两次递增(递减)标定数据偏差很小,但递增与递减数据之间偏差较大,说明该调节阀一致性较差,考虑放宽误差或更换阀门。拟合参数误差计算见式(11):

对于一个大型暖通空调水系统管网,在线逐一标定调节阀是一项巨大工作。如选择另一个已高精度标定调节阀作为流量输入来源,则与之串联连续调节阀均可由控制系统自动标定,即可实现全网自动标定,很大程度地简化整个工程的标定工作量。如果管网中存在大量同型号或者相同厂家同一系列不同型号阀门则可利用流体力学相似定理简化标定,但需验证。

3 标定试验数据及分析

本文基于连续调节阀动态性能测试平台,对上海某厂家连续调节阀进行标定。标定试验台管路连接及测控原理如图6所示。待标定连续调节阀为DN40电动连续调节阀,内部结构如图7所示,厂家标称为线性调节阀。压差传感器精度为0.1级,流量计为 0.5级涡轮流量计。试验标定调节阀开度区间为[0.05,1]标定步长为0.05,每步长取调节阀两端压差稳定后的20个数据作为一个有效数据点,并记录调节阀流量。标定误差为5%。

图6 连续调节阀动态性能测试平台系统原理图

图7 实验阀门阀体结构图

图8 试验数据开度-开度导纳函数分布图

试验数据分布图如图8所示。从图中可明显分别出试验调节阀性能变化趋势分为两个区域,I 区为[0.05,0.8],II 区为(0.8,1],两个区域调节阀开度导纳函数有较大不同。最小二乘法计算得到四条曲线的拟合公式见表2。

表2 标定曲线参数拟合结果

依据表2可知两次递增标定与递减标定误差满足控制误差。故该调节阀的开度导纳函数为式(12):

对比表1,可知该调节阀在I区间[0.05,0.8]范围内,非常近似线性调节阀,其厂家标称基本一致。在II区间(0.8,1]范围内,调节阀表现出等比例特性,与标称不一致。另外分析图8与试验数据可知,当设定调节阀开度为某一值s时,递增情况下,调节开度反馈值为s-δ,(δ>0),即测定Λ(s)值偏大。而递减情况下,调节开度反馈值为s+δ,(δ>0),即测定Λ(s)值偏小。在图8中表现为递减标定点多数在递增标定点上方。其原因为该调节阀总是从当前一侧逼近于设定值,并 在其执行机构精度范围内满足设定需求。如果单独测量递增或递减,必然导致标定存在较大系统偏差。而标定过程正反标流程可较好的解决该问题。为了表达和计算方便,在工程多数情况下,可将调节阀开度导纳函数的指数n取整,得到式(13)。试验调节阀水力特性状态方程如式(14),定量地描述出调节阀阀门开度、调节阀两段压差、调节阀流量三者之间的关系,可用于控制器精确控制。

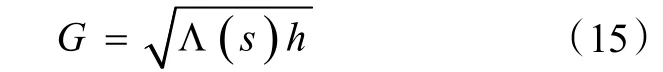

为了验证标定结果,基于阀门水力特性状态方程变形式(15)可估计管路流量:

将上述标定公式写入控制器,在任意两个其他工况下得到计算流量和实测流量的对比如图9,图10。

图9 实测流量与计算流量对比及其相对误差(a)

图10 实测流量与计算流量对比及其相对误差(b)

从图中可得在递增,递减的四个测试工况中,多数点计算流量与实测流量的相对误差均保持在 5%以内。开度 0.8 附近的少数工况点计算流量误差大于5%,但仍在10%以内,可满足多数一般工程需求。

4 结论

阀门水力特性状态方程模型可定量描述调节阀动态调节过程中的调节阀阀位,调节阀两端压差,调节阀流量三者之间的关系。基于该模型的调节阀动态性能标定方法分析工程现场水量连续调节阀的一般标定流程与注意事项。试验分析表明,该方法在一定误差范围内,能准确得到水量连续调节阀的动态特性,满足工程应用需求。

[1]江亿,姜子炎.建筑设备自动化[M].北京:中国建筑工业出版社, 2014

[2]张吉礼,赵天怡,陈永攀.大型公建空调系统节能控制研究进展[J].建筑热能通风空调,2011,30(3):1-14+49.

[3]陆培文,孙晓霞,杨炯良.阀门选用手册(第 3版)[M].北京:机械工业出版社,2016.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 30832阀门流量系数和流阻系数试验方法[S].北京: 中国标准出版社,2014.

[5]Lixia W,Mingsheng L.Primary chilled water system control opti- mization integrated with secondary system linearization Part I: Theoretical analysis and simulation[J].ASHRAE Transactions, 2014,120(1):1-8.