基于WINCC的广义预测控制在切断机中的应用∗

谭争荣 张永林

(江苏科技大学 镇江 212003)

1 引言

随着十三五规划节能环保口号的提出,我国聚氨酯工业得到巨大推动,发展前景极为可观,而建筑保温材料就占据了聚氨酯一半以上的需求空间[1]。与同类建筑材料相比,聚氨酯保温板材具有密度低、保温效果好以及优越的防火环保性能,已被广泛使用于各种建筑物的外墙和屋面,人们对聚氨酯保温板材的重视程度也越来越高。然而,我国在聚氨酯保温板生产设备研发方面起步较晚,设备生产精度普遍较低。

本文提出了一种广义预测控制(GPC)算法,替代了传统的PID算法。对于具有时变、非线性特点的系统,传统的PID控制对参数变化难以适应,其控制效果不理想,以致无法保证切割精度。广义预测控制(GPC)在自校正控制基础上,将多步预测思想应用到控制量的优化过程中,对于干扰和时延变化能表现出良好的鲁棒性,并且对未知时延或阶次未知的过程,在模型失真时也能取得较好的控制效果[2]。

2 切断机系统简介

2.1 定长切割工作原理及过程

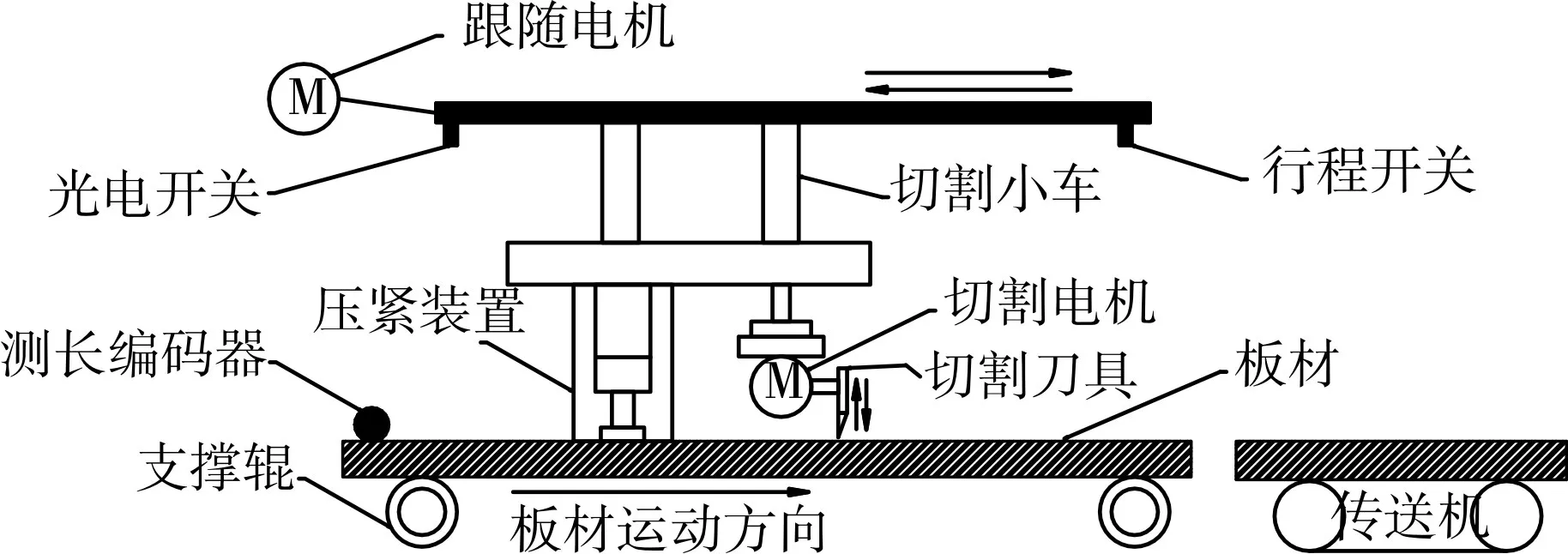

定长切割系统结构如图1所示。其工作过程分为以下几个阶段。

等待阶段,板材从生产线前端向切断机输送,编码器进行测长和测速。当测定板长等于设定板长后,光电检测开关记录此位置,测长编码器清零,准备下一轮测长和测速。同时控制器通过发出跟踪信号,跟随小车对板材速度和位置进行自动跟踪。

切割阶段,当跟随小车速度等于板材速度时,启动跟随小车的夹紧装置将板材夹紧,达到夹紧限位后,启动切割电机完成板材的切割。

返回阶段,完成板材切割后,跟随小车松开夹紧装置,成品被传送机取走,同时控制器给跟随小车发送复位信号,跟随小车返回原点,切割刀具反向。这样一个切割周期就结束了,切割小车重新进入了等待阶段。

图1 定长切割系统结构

2.2 硬件设计

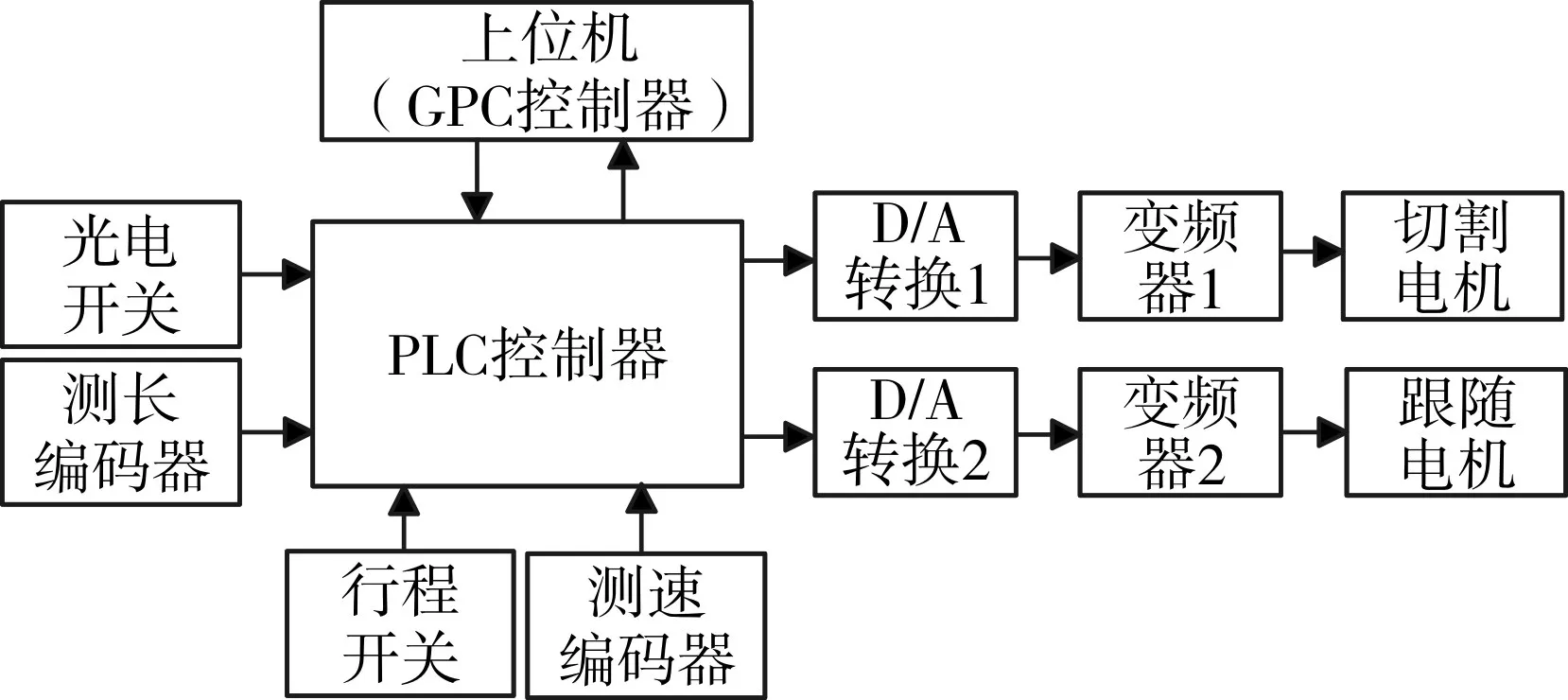

本控制系统主要由PLC控制器,上位机、编码器,变频器,异步电机、光电开关,D/A模块等构成[3~5]。其控制系统硬件结构如图2所示。

图2 定长切割控制系统的硬件结构图

测长编码器将板材的速度和位移传递给PLC控制器,测速编码器将跟随电机和切割电机的转速反馈给PLC控制器,PLC控制器再将这些信息传递给上位机。上位机一方面完成系统状态的监视,另一方面实现GPC控制算法,并将计算得到的最优控制量和其它设定值传递给PLC控制器。D/A转换模块则负责将该最优控制量转化相应大小的物理电压信号,用于变频器的调速控制。

3 系统建模

本定长切割系统的被控制对象主要由驱动器、电机、减速箱、丝杆、切割小车等部件构成,当输入为控制电压Uc,输出为切割小车的移动速度VL时,该被控对象的内部关系如图3所示。

图3 被控对象结构

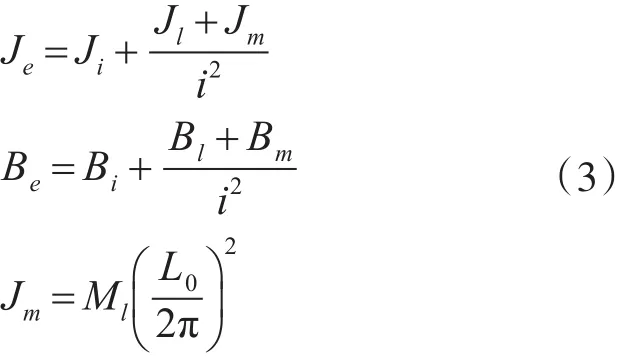

其中Ud为驱动器理想空载电压,Te为电机的电磁转矩,θL为负载转角。分析系统的驱动环节和机械传动环节的数学模型得到被控对象传递函数如下

其中

式中

ks为驱动器的放大系数,Ts为驱动器的延迟时间,L0为丝杆导程,i为齿轮减速比,CT为电机转矩常量,L为电机定子绕组的自感系数,Ti电机定子绕组电流惯性时间常数。Rs为电机定子绕组的电阻,Ml为切割小车的质量,Je为系统等效惯量,Be为系统阻尼系数,Ji为驱动轴系的等效惯量,Jl为减速箱负载轴系的等效惯量,Jm为丝杆折算到齿轮负载轴系的等效惯量,Bl为减速箱负载轴系的阻尼系数,Bm为丝杆折算到减速箱负载轴系的等效阻尼系数。

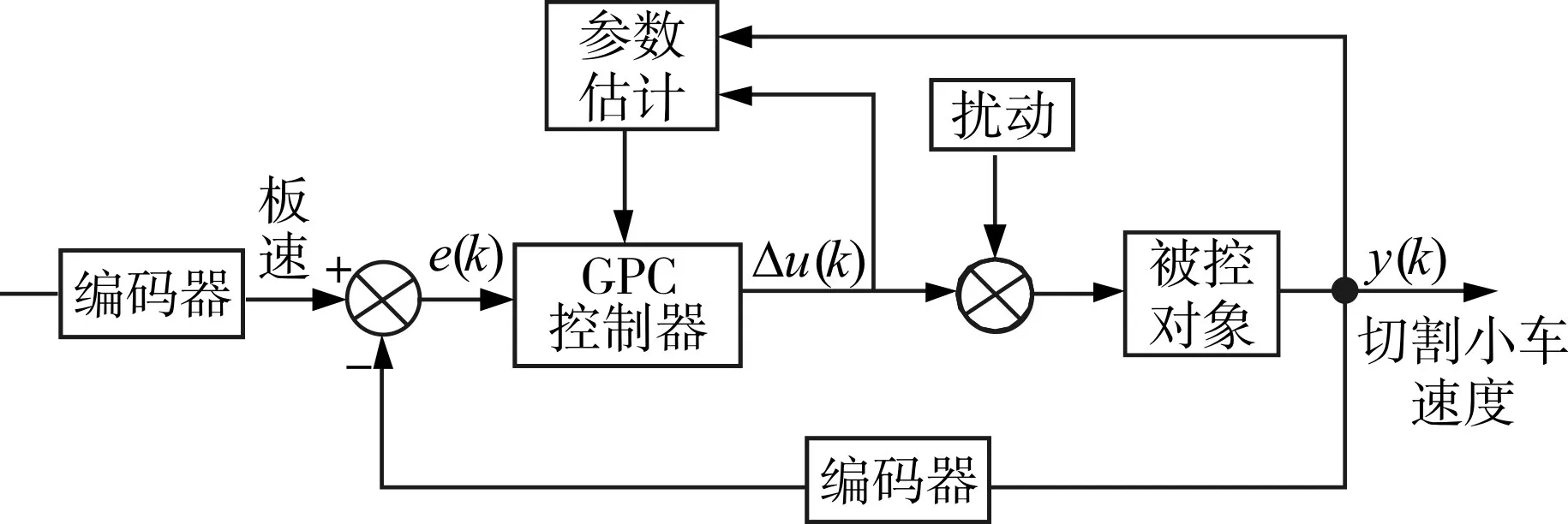

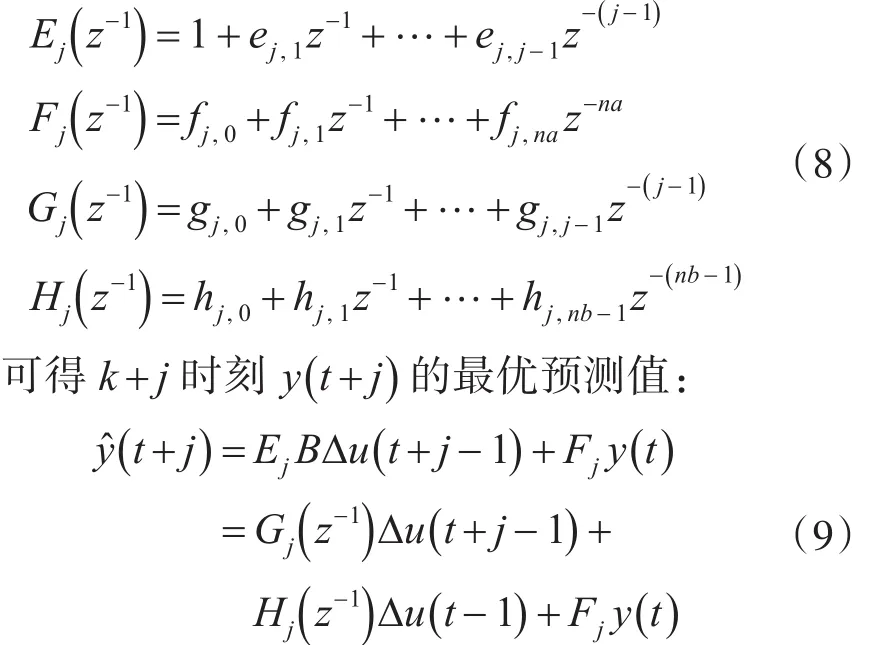

被控对象采用广义预测控制器其进行控制,广义预测控制器以编码器测量得到的板速作为设定值,被控对象的输出——切割小车速度作为反馈,实时调整控制增量Δu,并在线修正模型参数,最终使得切割小车和板材速度达到同步。广义预测控制系统原理如图4所示。

图4 广义预测控制系统原理框图

4 广义预测控制器设计

上位机采用西门子公司的WINCC组态软件,其支持标准的 C语言[6~9],有利于先进控制算法的实现。为减少整定参数的个数和缩短在线计算时间,本文给出一种单值广义预测控制算法,即控制步长NU=1。该算法不但具有预测控制性能,同时还具有响应速度快、计算量小等优点。

本文采用CARIMA模型作为广义预测模型,描述如下

其中,、分别表示输出、输入和均值为零的白噪声序列;Δ=1-z-1为差分算子;分别为na,nb阶多项式,它们的表达式为

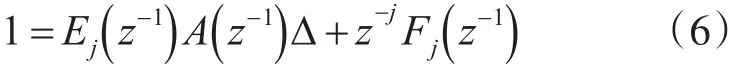

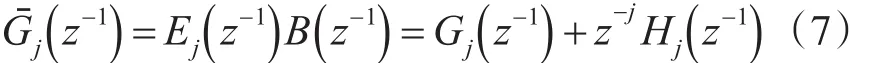

根据预测理论,为解除 y(t +j)与y(t +j-1)、…、y(t+1)等当前未知信息的联系,为此考虑引入丢番图方程[10]

则

其中

在GPC中,t时刻的优化性能指标具有以下形式:

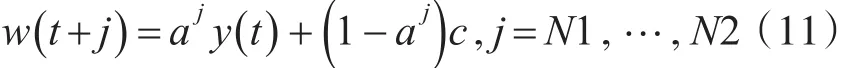

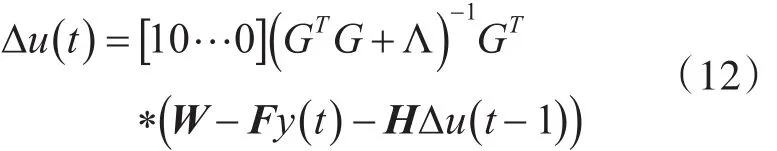

其中:E为数学期望;w为对象输出的期望参考值;N1和N2分别为优化时域的始值和终值;NU为控制时域。在性能指标式(10)中,对象输出的期望值w(t+ j)采用了从当前输出 y(t)到设定值c的“柔化”过渡参考轨迹

其中:0≤a<1在不考虑输入输出约束时,性能指标最优的解可解析地表示为

广义预测控制算法的步骤是[11]:首先分析被控对象,得到对象模型阶次,设定预测时域和控制时域,然后:

1)估计模型参数,确定若为离线辨识,该步可省略。

2)递推求解丢番图方程,即多项式系数。

3)根据式(12)计算最优控制增量Δu。

4)计算本次控制输入u(k)=u(k -1)+Δu,并返回计算步骤1),若模型参数为离线辨识,则返回步骤3)。

需要注意的是,在控制器的实际调节中,优化时域的始值N1应大于时滞数,优化时域的终值N2应足够大,以使对象的动态特性能充分表现出来。

5 基于WINCC C脚本的算法实现

在WINCC全局脚本中创建一个项目函数来完成算法,并定义一个全局动作来调用项目函数[12]。

GPC算法项目函数源代码如下:

#pragma option(mbcs)

float Sp3( float set) //函数接口

{

#define N1 4 //优化时域始值

#define N2 16 //优化时域终值

#define NU 1 //控制时域

……

……fo(rj=1;j<N2;j++)

{

for(i=0;i< NA;i++)

{

F[j+1][i]=F[j][i+1]-a[i+1]*F[j][0];

}

F[j+1][NA]=( 0-a[NA+1])*F[j][0];

}

……

return yy[0];//输出值

}

采用二维数组存放多项式系数,利用嵌套循环方法完成系数计算,每次循环用新产生的值替代历史的值。

同理,也可建立PID算法的项目函数用于算法比较。

全局动作源代码如下

#include“apdefap.h”

int gscAction(void)

{

#pragma option(mbcs)

……

out1=pid(set); //调用PID算法

SetTagFloat(“PID_out”,out1);

out2=Sp2(set); //调用GPC算法

SetTagFloat(“GPC_out”,out2);

……

return 0;

}

完成以上操作后,还需要添加触发器。触发周期等于控制算法的采样周期T,这样每隔T时间全局动作就会调用广义预测PID算法一次[13],输出一次控制量。

6 仿真实验

由第4节建模代入实际参数可得被控对象的传递函数为

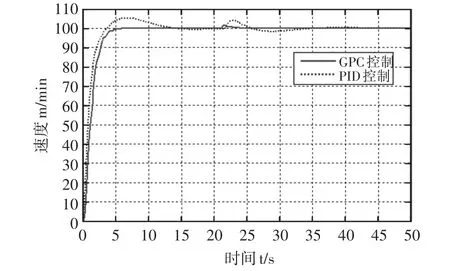

取优化时域始值N1=4,优化时域终值N2=16,控制时域Nu=1。其中PID项目源代码中的参数采用Zigler-Nichols法进行整定:比例系数Kp取0.06,积分系数 Ki取0.002,微分系数 Kd取1.2。在WINCC全局C语言脚本中按照第3节中算法求解步骤实成广义预测算法的编写,设定全局动作触发器的触发周期为0.1s。在速度达到设定值后,加入一个10%的干扰,实验结果如图5所示。

图5 基于WINCC的算法仿真实验

由图5可知,当采样时间T=0.1s,PID控制的调节时间为15s,并有6%的超调;采用单值广义预测控制调节时间为5s,调节时间缩短了三分之二,并且没有超调和震荡。说明单值广义预测控制算法相比PID算法,具有更好的抑制超调和快速跟踪能力;t=22s时,施加一个干扰信号,PID控制出现了震荡,13s后才再次稳定。而采用单值广义预测控制再次稳定的时间不到2s,并且波动非常小。这说明单值广义预测控制算法相比PID控制算法具有更强的鲁棒性,能更好的适应工业干扰环境。

通过镇江某聚氨酯夹芯保温板生产设备企业的生产实践证明,该定长切割控制系统稳定性良好、运行可靠。对保温板材的切割精度可达到±2mm,传统PID控制的切割精度为±5mm,大大提高了切断机的定长切割精度。

7 结语

本文将广义预测控制器设计为基于WINCC脚本的通用型控制器,用于替代专用的工控软件包,在降低成本的同时,提高了系统的鲁棒性,改善了动态特性,大大提高了定长切割系统的切割精度。同时WINCC还可将控制算法生成库文件,只要进行少量修改就可在其它系统上运用,因而具有很好的灵活性和适应性,可在定长切割控制系统等领域推广应用。

[1]朱长春,吕国会.中国聚氨酯产业现状及“十三五”发展规划建议[J].聚氨酯工业,2015,30(3):1-25.ZHU Changchun,LV Guohui.Present Situation of China's Polyurethane Industry and Suggestions for Development Plan of“13th Five-Year Plan”[J].Polyurethane Industry,2015,30(3):1-25.

[2]宁艳艳,苑明哲,王卓.水泥生料立磨压差的广义预测PID控制[J].信息与控制,2012,41(3):378-383.NING Yanyan,YUAN Mingzhe,WANG Zhuo.Generalized Predictive PID Control of Vertical Pressure Difference of Cement Raw Material[J].Information and Control,2012,41(3):378-383.

[3]陈浩,陈锋.基于PLC的电源线绕线扎线步进控制系统设计[J].计算机与数字工程,2013,41(3):492-495.CHEN Hao,CHEN Feng.Design of Step Control System for Power Line Winding Based on PLC[J].Computer and Digital Engineering,2013,41(3):492-495.

[4]王林,张宗喜,牛秦洲.基于西门子S7-300 PLC装卸机械自控系统设计[J].计算机与数字工程,2012,40(4):123-125.WANG Lin,ZHANG Zongxi,NIU Qinzhou.Design of Automatic Control System for Loading and Unloading Machinery Based on Siemens S7-300 PLC[J].Computer and Digital Engineering,2012,40(4):123-125.

[5]曹励.基于S7-300的自动打捆机的控制及其应用[J].计算机与数字工程,2011,39(2):180-183.CAO Li.Control and Application of Automatic Baler Based on S7-300[J].Computer and Digital Engineering,2011,39(2):180-183.

[6]陈作炳,蒋代杰,张自晴,等.基于PLC和WinCC的转底炉炼铁中的冷却监控系统[J].计算机与数字工程,2015,43(10):1819-1823.CHEN Zuobing,JIANG Daijie,ZHANG Ziqing,et al.Cooling Monitoring System in Ironmaking of Rotary Furnace Based on PLC and WinCC[J].Computer and Digital Engineering,2015,43(10):1819-1823.

[7]史伊朝,孙文博,任陈潇,等.基于PLC和WinCC的人工模拟降雨自动控制系统[J].计算机与数字工程,2015,43(7):1260-1265.SHI Yichao,SUN Wenbo,REN Chenxiao,et al.Improved Automatic Rainfall Control System Based on PLC and WinCC[J].Computer and Digital Engineering,2015,43(7):1260-1265.

[8]甄立东,李建平,牛文勇,等.WinCC在温轧实验机中的应用[J].计算机与数字工程,2016,44(7):1371-1373.ZHEN Lidong,LI Jianping,NIU Wenyong,et al.Application of WinCC in Temperature Rolling Testing Machine[J].Computer and Digital Engineering,2016,44(7):1371-1373.

[9]郭一帆,廖雪超,孙博文.真空精炼控制模型中WINCC与定氧仪之间串口通信的实现[J].计算机与数字工程,2014,42(1):160-163.GUO Yifan,LIAO Xuechao,SUN Bowen.Implementation of Serial Communication between WINCC and Oxygen in Vacuum Refining Control Model[J].Computer and Digital Engineering,2014,42(1):160-163.

[10]席裕庚.预测控制[M].北京:国防工业出版社,2013:17-23.XI Yugeng.Prediction and Control[M].Beijing:National Defense Industry Press,2013:17-23.

[11]田媛.PLC先进控制策略研究与应用[D].北京:北京化工大学,2005.TIAN Yuan.Research and Application of PLC Advanced Control Strategy[D].Beijing:Beijing University of Chemical Technology,2005.

[12]路野,周朝晖.基于PLC和变频调速的恒压供水系统设计[J].计算机与数字工程,2009,37(1):162-164.LU Ye,ZHOU Zhaohui.Design of Constant Pressure Water Supply System Based on PLC and Variable Frequency Speed Regulation[J].Computer and Digital Engineering,2009,37(1):162-164.

[13]杨军,答嘉曦,余调琴,等.基于PLC和WinCC的温度控制系统设计[J].计算机与数字工程,2006,34(6):135-137.YANG Jun,DA Jiaxi,YU Tiaoqin,et al.Design of Temperature Control System Based on PLC and WinCC[J].Computer and Digital Engineering,2006,34(6):135-137.