循环流化床锅炉床温调整与自动控制方案分析

张智超

(同煤广发化学工业有限公司,山西 大同 038000)

引 言

随着节能环保理念的不断深化,电厂运行和生产方面要注重清洁无污染且效能较高的技术和设备的使用。CFBB就是在这一背景下产生的,与其他锅炉系统相比而言,其区别主要在于燃烧过程是在硫化状态下完成的,具有较高的燃烧效率,但是燃烧过程中对于炉膛燃烧状况的监控和调整难度较大,由此可见,如何通过有效的技术手段,实现燃烧过程床温监控的自动化,是研究的关键点,与此同时,也是评价该锅炉系统的经济效益和运行质量以及安全的重要指标,所以,本文对此进行了深度探索,探索的内容包括循环流化床结构和原理、床温特性、床温自动控制系统改进建议及控制方案等内容。

1 循环流化床锅炉的组成和原理

1.1 循环流化床锅炉的组成

1) 锅炉的燃料系统。管道燃烧器装配在炉底位置,所产生的热风传递载体为一次风箱,传递的目标地点为炉膛,启动燃烧器主要设置在两个返料腿之间的位置,使用的是轻质柴油。

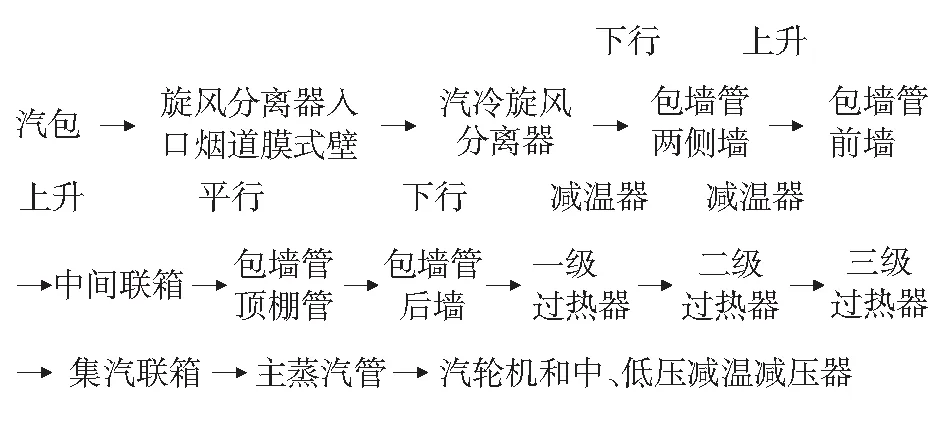

2) 锅炉的汽水系统。在除盐水进入省煤器时,主要通过给水泵来完成,组成部分包括主给水调节阀、旁路调节阀,功能体现是对主给水量进行调控,且省煤器出来的连接管主要分为2路水管,从气包上不进入,然后进行内分配,经过管线疏导至锅炉前墙、水冷壁和左右两墙,见图1。

图1 蒸汽流程图

3) 锅炉的风烟系统。通常情况下,锅炉一次风由两台风机供给,其中一台风机正常使用,另一台风机属于出现问题时的备用。具体型号根据实际情况来确定[1]。

4) 锅炉的飞灰再循环系统。在工作过程中,飞灰被电除尘器和布袋除尘器进行收集,存储在集灰斗内,经过出灰口排出,然后在仓泵气力输送系统作用下,送至集灰仓[2]。

5) 锅炉的烟气脱硫系统。该系统主要使用的是湿法脱硫技术,吸收剂主要是石灰石粉制作而成的液体,吸收的对象为SO2,并进行粉尘洗涤和烟气净化,实现环保功能,具体反应公式如式(1)。

石灰石煅烧:CaCO3→CaO+CO2

(1)

与硫反应的酸化过程见式(2)。

CaO+1/2O2+SO2→CaSO3

(2)

1.2 循环流化床锅炉工作原理

循环流化床锅炉的燃烧过程主要是在炉内完成,将一些高速运动的烟气与一些固体废物进行充分接触,并具有大量颗粒返混,属于流态化燃烧过程,如果鼓泡床锅炉气体流化速度小于硫化气体的速度,那么床料的密相混合会发生循环运动,固体颗粒则可以在最小的烟气速度推动下,发生上扬循环,然后通过旋风分离器,在其入口处排出[3],见图2。

图2 循环流化床锅炉结构图

2 循环流化床锅炉床温特性分析

通过实践证明,影响床温的因素主要包括给煤量、一次风量、二次风量、炉底排渣量等等,经过对比分析,给煤量和一次风量的影响比重较大。

2.1 给煤量对床温调控的影响

给煤量对于床温的影响主要体现在滞后性,增加了温度调节的困难。在实际操作过程中,燃料颗粒在投入之后,需要一定的启燃时间,与此同时,炉膛内所含有的燃料数量巨大,致使炉床温度需要一定的时间才能升高,经过实践验证,这一时间最长可以达到20 min以上,而高负荷运行所带来的滞后性,时间可以达到1 min以上,因此,在投料初期,床温不会马上升高,甚至会下降,在此情况下,连续投入煤粉会产生燃料积压,发生爆燃现象,使床温快速升高,无法控制,随着可燃物的迅速消耗,床温会急剧下降,从而产生床温动动幅度较大的现象,难以调控[4]。

2.2 一次风对床温调控的影响

循环流化床中的一次风作用主要体现在两个方面,其一是流化风,其二是燃烧风。风量越大烟气所带走的热量越大,床温会有所下降,与此同时,气体和固体之间的紊合度会增加,致使炭碳粒燃烧需氧量增加,随之产生的热量增加,使床温在此作用下快速升高,这就导致了床温的波动。除此以外,一次风量如果不足,会导致燃烧热量不够,使相关人员和系统产生误判,认为是燃料缺乏,从而增添燃料,这样就导致了大量燃料积压,炉温难以及时升高,然后在达到燃烧点后,过量的燃料燃烧所产生的热量将会使床温迅速增加,产生较大波动。

2.3 含氧量对床温调控的影响

可以通过氧量的变化进行炉内燃烧情况的判断,根据相关情况,确立调解方案,在这一过程中,也会产生滞后性,但是,其滞后性效果要低于给煤量所产生的滞后性,并且可据此进行给煤调节趋势的判断。通常情况下,如果风量不变,氧含量有所降低,那么就可以判定是给煤量较大,燃烧过程中氧气不足,需要进行的是通过降低给煤量,来提高氧气与颗粒的接触程度,增强其配合比,加快燃烧。通常情况下,通风量与燃料量之间的投入情况如表1所示。

表1 燃烧通风量和燃料关系

3 温床自动控制系统优化建议

到目前为止,国内的循环流化床锅炉都进行了床温自动控制系统的设置,改变了手动控制的缺陷和不足之处,然而,这一方面的工作仍然不够成熟,需要进一步加强。根据相关试验和传统温床自动控制系统的相关理念,笔者提出以下改进建议。

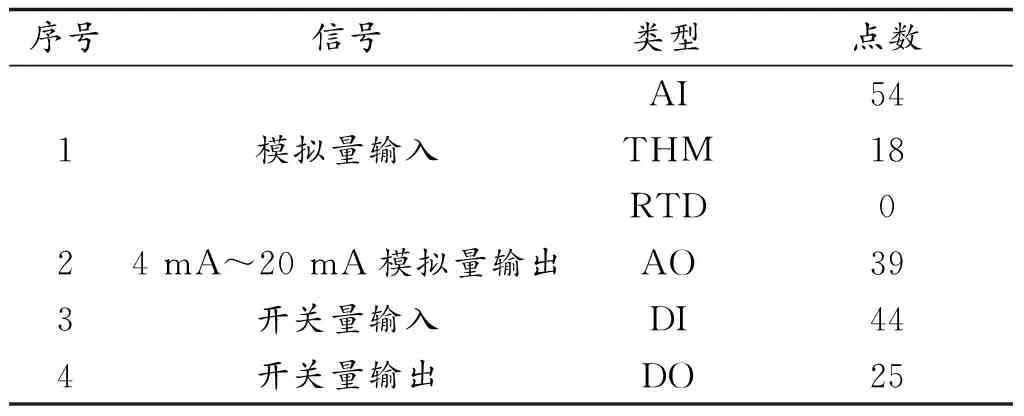

第一,确定主要调整参数,在设置时以一次风量为主,进行风量引入负荷调节系统的设计,对风量与给煤量的比例以及燃料量进行合理配置,同时,实施动态化监管和调节,根据实际情况来调整风量、煤量和燃料量,与此同时,要注重风量中含氧量情况和风速情况的测定,以保证这一设计具有价值性[5],见表2。

表2 集散控制系统的自动化控制参数设计

第二,进行负荷提升过程中,必须保证一次风量满足目标负荷的相关要求,并根据负荷指令按照负荷率来增加燃料量,保证这一提升过程具有协调性,避免一些突然加料的行为发生。在降负荷的过程中,也要根据负荷指令来调整,并使燃料量能够快速到达目标符合的需求情况,减少滞后性的影响,具体的操作程序是先加风、加煤,先减煤、后减风,并保证加减速率的合理性。

第三,要根据风煤比调整床温,还要合理设置风煤比的上下限,将其编制成相应的指令,输入控制程序,实行自动控制和报警。

第四,通过温度死区进行床温的管控和约束,限定床温的允许偏差范围,只有超出有关范围,才需要进行调整,来抵消因惯性引发的控制系统超调问题。

4 结语

对于循环流化床锅炉床温调整的自动化设计是未来发展的趋势,要融合节能、环保、安全、高效的理念,规范具体操作过程,提高操作的可行性,通过风煤比控制、调解程序可控制、调节指标选择、限值设定等等来实现循环流化床锅炉床温调控的自动化。

参考文献:

[1] 郭生泰.循环流化床供热锅炉床温控制系统的优化[J].陕西电力,2015,43(1):90-93.

[2] 循环流化床锅炉床温控制策略优化[J].科技风,2015(15):60.

[3] 循环流化床锅炉床温控制优化分析[J].工业设计,2016(1):166-167.

[4] 浅谈循环流化床锅炉床温调整[J].现代制造,2016(12):75-76.

[5] 循环流化床锅炉床温及汽温调整分析[J].工业,2015(7):38.