泽城西安水电站面板堆石坝混凝土配合比参数设计

(山西泽城西安水电有限公司,山西 太原 030000)

1 基本情况

泽城西安水电站工程位于晋中市左权县境内,枢纽位置距离左权县城约35km,主要建筑物由混凝土面板堆石坝、泄洪洞、溢洪道等组成。根据地质调查结果,工程区内卵石混合土中含少量的中细砂层,含泥量较大,质量差,不能满足工程要求,而粗骨石料的储备较为丰富,有老虎岩和小南山两个砾料厂。

根据设计院提交的初步设计报告及施工图纸,泽城西安水电站水库面板混凝土技术要求为:C25混凝土,抗渗等级W8,抗冻等级F200,骨料级配采用连续级配中的二级配。

2 试验方案的初选及确定

2.1 材料初选

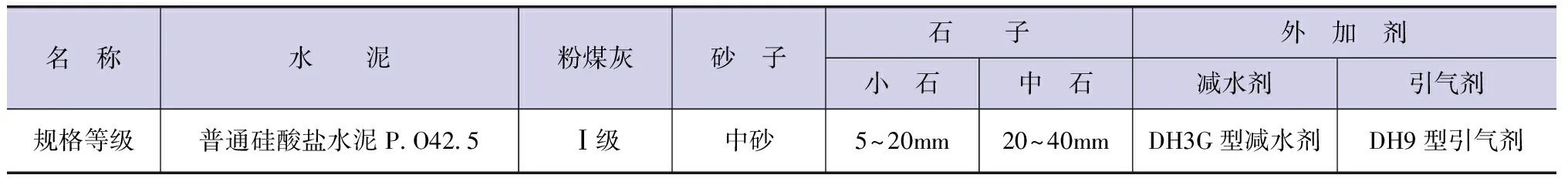

根据工程材料的分布情况及市场调查结果,主要原材料初选结果见表1。

表1 泽城西安水电站混凝土配合比用原材料及外加剂基本情况

为严格保障面板的抗裂性,在原外加剂基础上增加聚丙烯纤维及防裂剂。

2.2 试验方案

泽城西安大坝面板混凝土配合比设计方案如下:确定水胶比与抗压强度曲线、减水剂最佳掺量、引气剂最佳掺量,满足混凝土的各项力学性能和耐久性能(包含混凝土抗冻、抗渗要求)。

配合比试验设计按两个阶段进行规划。第一阶段内容为配合比试配。包括原材料检测、水泥比选试验、混凝土配合比试配拌和试验、混凝土前期力学试验、混凝土试件满28天龄期之后进行的混凝土耐久性试验、混凝土极限拉伸试验、掺用防裂剂配合比试验等项目,基本选定配合比参数。第二阶段内容为混凝土配合比优化试验,主要项目为混凝土强度试验、混凝土极限拉伸试验和混凝土耐久性试验。

全过程共选择配合比系列47组,200次冻融试验32组。

3 面板混凝土配合比试验结果比对及优化确定

a.第一阶段根据拟定的试验方案,选择混凝土配合比的基本参数,在混凝土拌和试验结果基础上,采取调整和修正措施,确定混凝土配合比的各项基本参数。第一阶段共进行29组成型试配,分拌和性能、强度试验和耐久试验三方面进行。成立质量专家研判小组,根据第一阶段混凝土配合比设计的试验结果,进一步缩小选择范围,确定混凝土配合比的水胶比变化范围为0.35~0.41,用水量变化范围在132~139kg/m3之间,粉煤灰惨量在20%为宜。

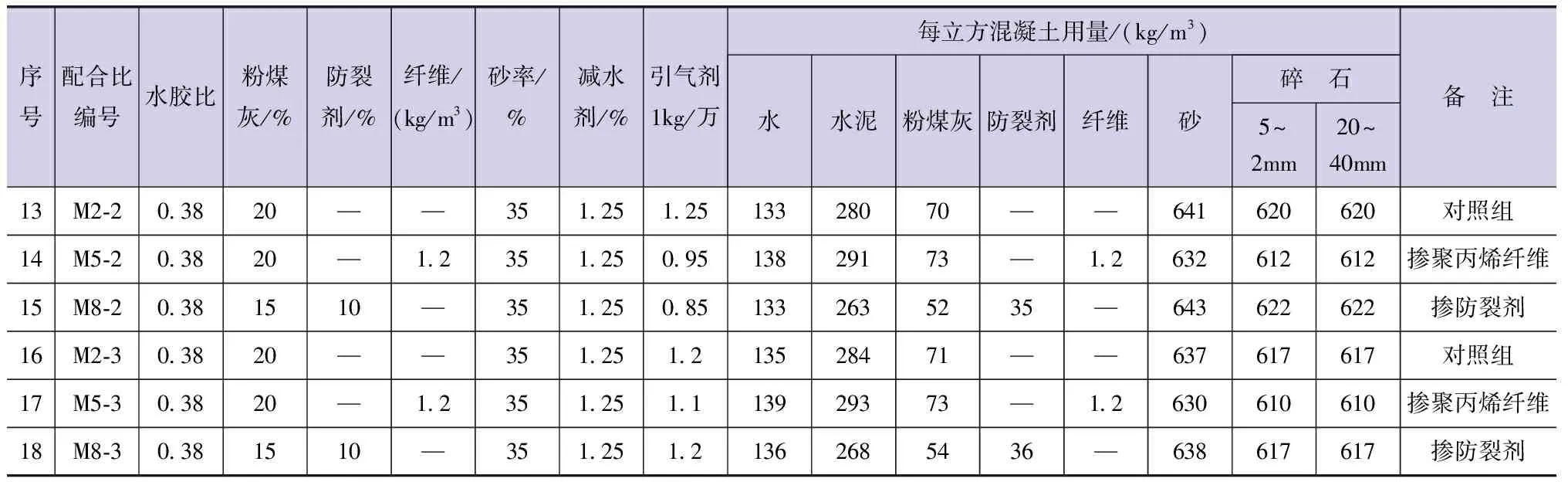

b.第二阶段分组进行配合比试验。其中M1~M9阶段侧重于确定外加剂惨合量试配。M2-1~M8-1系列以抗压强度试验为主,M2-2~M8-2系列、M2-3~M8-3系列侧重于极限拉伸试验和耐久性试验项目。面板配合比参数设计见表2,强度试验结果见表3。

表2 第二阶段试验的泽城面板配合比参数设计

续表

表3 第二阶段试验的泽城面板配合比强度试验结果

从表4看出,M8-3为掺防裂剂的混凝土配合比组,其28d的抗压强度为37.2MPa,28d的轴向抗拉强度达到3.83MPa,28d极限拉伸值达到117×10-6,28d的抗拉弹性模量为4.41×104MPa,结果较好,优于M2-3组和M8-3组。而M5-3采用的配合比参数为:水胶比0.38,砂率35%,减水剂掺量1.25%,混凝土引气剂掺量为1.1kg/万。

c.结合混凝土配合比拌和物试验结果及强度试验结果,选定推荐的混凝土配合比基本参数。其中水胶比确定为0.38,砂率确定为35%,混凝土减水剂的掺量为1.25%,混凝土引气剂掺量为1.05~1.15kg/万,粉煤灰掺量为15%~20%之间,聚丙烯纤维配比为1.2kg/m3,混凝土防裂剂配比为10%。当混凝土坍落度初值在5~7cm之间时,计算的混凝土单方用水量为133~139kg/m3之间;当混凝土坍落度初值在7~9cm之间时,计算的混凝土单方用水量为135~141kg/m3之间。

d.经进一步试验优化及综合研判,备选推荐混凝土配合比A和混凝土配合比B。其中方案A为满足混凝土坍落度初值为7~9cm时所确定的参数值;方案B为满足混凝土坍落度初值为5~7cm时推荐参数值。

表4 备选混凝土配合比方案A及B参数

4 实际施工效果

根据推荐的混凝土配合比,对工地进行现场测试,主要问题为混凝土拌和物含气量不稳定,通过生产厂家的现场指导,基本解决了这一问题。在其他参数方面,包括混凝土的坍落度、用水量、砂率等基本参数符合工地施工的要求,不做调整。通过现场比试,方案B更满足现场施工要求。同时,为保证混凝土各项性能的提高,在原试配用水量的基础上进行微调,允许时用量适当下浮1~2kg/m3。为确保该方案成型,召集有关专家,召开了“混凝土配合比专家论证会”及“试验结果研判会”,经质量专家研判小组打分确定方案B为最终的实施方案。

工程现已正式试蓄水试运行,在面板混凝土自浇筑工程后及运行过程中,共发现浅层裂缝8条,经系统分析及专家研判系由施工过程的质量控制不严而引起,基本达到了质量控制的目标。

5 面板混凝土施工注意事项

5.1 混凝土用砂石骨料

试验用砂、石均为饱和面干状态。参与配置混凝土的砂石骨料,应保证其品质达到规范要求,特别是要控制细骨料中的含泥量指标。在满足标准规定的前提下,砂的含泥量宜控制在1.0%以下,碎石的含泥量宜控制在0.5%以下。

5.2 混凝土用粉煤灰

混凝土配合比对粉煤灰的品质好坏较为敏感,在混凝土配合比设计的试验过程中,使用I级粉煤灰的混凝土拌和物性能和后期混凝土力学及耐久性能也明显高于使用Ⅱ级粉煤灰的性能。建议现场拌和配置的混凝土所用粉煤灰宜采用I级标准。如果粉煤灰品质变动,则需重新调整参数并试验确定。

5.3 外加剂

a. DH3G混凝土减水剂。DH3G混凝土减水剂为粉状固体可以直接干掺使用,由于现场要求将DH3G减水剂配置成液体状态使用,因此在使用之前,应按要求将干粉状的减水剂配置成一定浓度的液体,待减水剂充分溶解均匀后再加入到拌和用水中。

b. DH9混凝土引气剂。该减水剂需稀释成溶液后使用。配置溶液时,考虑引气剂掺量占比很小,所以配置浓度应严格控制并使之符合规范要求。

5.4 混凝土拌和时间

在实验室进行的混凝土拌和试验中,为充分发挥混凝土外加剂的效用,混凝土搅拌时间为200s。在现场拌和配置混凝土时可相应进行调整,以保证混凝土的工作性能。

5.5 含气量指标检测

为保证混凝土达到要求的抗冻性能指标,现场拌和配置的混凝土,应控制其含气量在4%~6%之间,当现场检测超过此范围时,可根据实际情况调整混凝土引气剂的掺量,以满足混凝土含气量在4%~6%之间。

5.6 拆模及养护

应将混凝土的拆模和养护作为一项重要工作予以要求。由于混凝土中掺有粉煤灰等掺合料,混凝土的早期强度较低,拆模时间可适当延长;混凝土的早期养护十分重要,否则更容易产生开裂。混凝土的养护时间应在保证28d的基础上,尽可能延长至90d龄期的养护。

6 结 论

该工程作为山西面板堆石坝的试验坝,在面板混凝土抗裂方面无任何经验可以参考。通过分期分段试验、逐层筛选优化、细部论证研究,确保了面板混凝土的各项指标满足要求,防裂设计得到了充分保障。在后期运用中,面板裂缝处于正常统计水平,很好地匹配了试验结果。