车载自发电取力传动系统的设计与控制策略研究

杜遥,尹新权,王东亮,李永香

(1.兰州工业学院汽车工程学院,甘肃 兰州 730050;2. 兰州电源车辆研究所有限公司,甘肃 兰州 730050)

前言

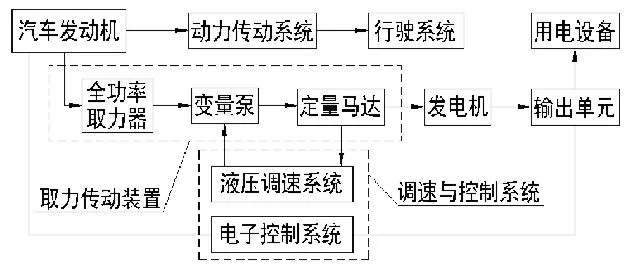

车载自发电也称车载取力发电是指利用车辆发动机作为动力源的车载发电装置,该发动机既为车辆又为发电装置提供动力,其组成主要由汽车底盘、取力传动系统、发电机、调速与控制系统以及输出单元等组成,其原理如图1所示,能够在行车(含倒车)或驻车状态下,以发动机为原动力向用电设备提供所需的电能。近年来,随着用电设备车载化的不断发展,其车载用电设备的供电需求也越来越大,使得车载自发电及其相关技术在专用车或特种车辆的改装中日益受到重视,并在车载自发电电站中得到了广泛的应用[1,2]。

图1 车载发电取力传动与调速控制原理示意图

本人结合实际工程经验,以汽车二类底盘发动机后(飞轮端)取力发电为例,谈谈车载取力发电液压传动系统的设计及其控制策略的选择,供同行参考。

1 取力发电液压传动系统的设计

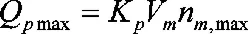

车载取力发电液压传动系统主要由传动轴、液压泵、马达、散热器、液压油箱、进回油管路等组成,与全功率取力器法兰和发电机的连接关系如图2所示。取力发电液压传动系统设计时需根据电站指标要求、底盘空间、安全性、可靠性以及可维修性等技术指标来进行综合考虑,要求取力传动系统布置灵活,工作可靠[3],同时也要求调速系统具有较好的动态稳定性,设计的重点包括取力液压传动和液压调速与控制系统两个方面。

图2 取力发电液压传动系统连接关系示意图

1.1 取力液压传动系统的设计

图3 泵控马达闭式循环系统原理图

车载取力发电液压传动系统由斜盘式变量泵和定量马达组成,其闭式循环系统原理如图3所示,由变量泵将液压油从油箱中吸出,经过滤器进入液压泵,在液压泵的动力作用下提高压力并输送至液压马达,进而带动马达旋转,再经过滤器返回油箱。变量泵采用电子位移控制阀对其液压油缸进行控制,通过液压泵排量的变化来控制液压马达的工作转速,进而满足原动机在一定范围内转速发生变化的情况下,确保液压马达工作转速的恒定,因此,液压传动系统设计的关键是系统工作压力、流量以及泵和马达最佳参数的求取,这里重点介绍变量泵最大流量和马达最大排量的确定方法[4,5]。

(1)依据电站发电指标和液压传动系统的设计要求可知马达的最大输出功率或者最大负载力矩,可求得液压马达的单位排量。

式中Vm—马达单位排量(ml/r);

Tmax—最大负载力矩(N·m);ps—传动系统工作压力(Mpa)。

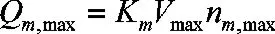

为了计算简单也可直接求取马达的最大进口流量

式中Vmax—马达最大排量(ml/r);

nm,max—马达最大转速(rad/min);Km—与马达相关的泄漏系数。

根据Vm、nm,max、通过马达选型手册选出液压马达的产品型号;

(2)变量泵最大流量

式中Kp—与变量泵相关的泄漏系数,一般取1.1~1.3;

依据Qpmax、ps通过泵选型手册选出变量泵的转速np以及变量泵斜盘最大转角θmax;再算出泵的最大单位排量Vpmax,进而算出液压泵的排量梯度和流量增益。

1.2 液压调速与控制系统设计

图4 电液比例泵控马达容积调速系统原理图

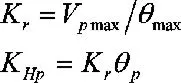

车载自发电取力传动系统的原动机是汽车发动机,与传统柴油电站发电机组调速器有所不同,因此,需要对影响发动机转速控制的各种因素进行分析,以便制定确保发电频率的控制方法,综合各调速回路的优劣,容积调速对保证传动系统输出功率的影响幅度最小,图4是电液比例泵控马达容积调速原理图,通过在泵和马达上集成转速传感器,各传感器检测到液压泵和液压马达的工作转速后,将该转速信号送入控制器中,由控制器对该信号进行处理,通过将该信号与预设值比较后,利用内部软件程序对偏差信号解析处理后,输出相应的控制电流信号来及时调节变量泵的排量,从而使液压马达的工作转速稳定在预设转速上,该系统的变量控制为电控闭环控制系统,其控制对象和反馈信号是液压马达的工作转速(即发电机的工作转速),控制过程由控制器的内部软件实现,闭环控制系统如图5所示。在液压调速回路与控制系统设计时须考虑调速回路的动态稳定性和控制器的可编程性及车载化要求[5]。

图5 泵控马达闭环控制系统的基本组成框图

2 车载取力发电装置的技术选型

2.1 底盘和取力器的选型

汽车底盘的选型是整个车载取力发电的关键,需要对汽车底盘发动机型号、变速器型号、使用工况以及与之匹配的取力器参数等进行全面了解后再进行技术选型,特别是对于有行车发电要求的电站,尽可能的选择与原动机相配套的全功率取力器,同时对发动机万有特性曲线进行分析对比,选取最佳功率段和工作转速区间,确保在不影响正常行车的条件下满足行车发电要求,考虑到车辆载重未达到满载状态,对车辆最高车速、加速性能影响有限,一般要求行车发电的功率不能大于原动机功率的20%,确定动力传动系统的效率,进行原动机与发电机的功率匹配计算等。

取力传动轴的要求是在联接的两轴相对位置在预计范围变动时能可靠地传递扭矩,所联接的两轴尽可能等速旋,由于两轴之间存在的夹角而产生加载荷、震动和噪声降到许可范围内;传动效率高,寿命长,结构简单,制造方便。同时不同用途的专用车辆需配置不同性能参数的取力器。取力器的性能和参数主要根据车辆的用途而定,并且必须与所选车辆底盘的发动机、变速器或分动器的性能参数相匹配[6,7]。

这里重点介绍原动机与发电机的功率匹配的计算方法。

式中:K—传动系统工况系数(取1.1~1.3);PG—发电机输出功率(kW);ζ—液压管路损失;

PE—发动机输出功率(kW);ηA—取力器传动效率;ηhp—泵传动效率;ηM—马达传动效率;

ηG— 发电机工作效率;

由上式可得发动机的输出功率PE为:

2.2 液压传动装置的选型

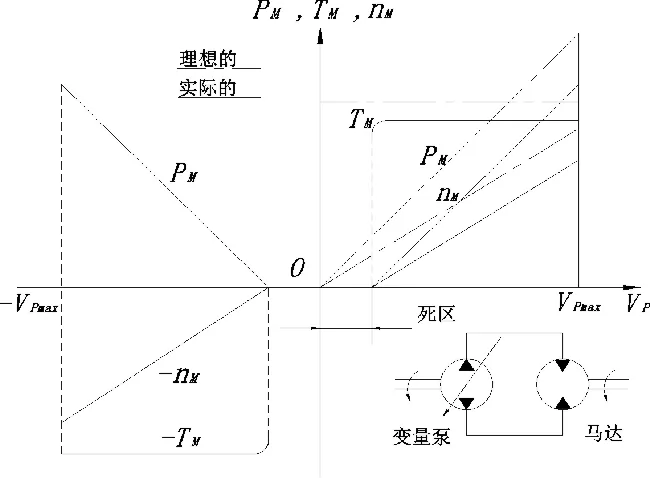

液压传动系统选型的前提是已经确定了动力传动的方式,对于只有驻车发电要求的电站较为简单,在此不做赘述,而对于有行车发电需求的电站,如果采用液压传动,需要对泵和马达进行选型和匹配特性进行分析,在泵和马达选型时需依据系统总体设计要求,分析液压调速回路的工作特性和控制策略,如果采用其它的传动方式,需要进行详细设计,这里重点介绍泵控马达液压容积调速系统,其容积调速回路工作特性如图6所示,该系统既能实现动力的传递又能实现调速功能,通过改变泵调节参数调整其输出流量,使其马达的负载发生变化,在泵的调速阶段 0~VPmax区域内,马达的输出转速随着变量泵的排量比XP的增大而线性增大,对于恒定的负载转矩而言马达的输出转矩是恒定的,泵的斜盘倾角由比例放大器、伺服阀、液压缸和位移传感器以及马达转速传感器进行反馈,而速度反馈信号和速度指令信号的差值经积分放大器加到调速及机构的输入端,使泵的速度向减小速度误差的方向变化,如图5所示,因此传动系统泵和马达的选型需满足其调速回路以及闭环控制的要求[8]。

图6 变量泵-定量马达容积调速回路工作特性

3 车载取力发电的控制策略

3.1 发动机和底盘取力系统智能控制

针对重型专用车发动机和底盘取力系统转速智能控制问题,提出了基于闭环反馈式自动控制方式的解决办法,该系统依据工作机转速信号与标准信号的比对,在控制集成块中测算处理数字信号差,利用可编程控制器对步进电机的转速进行实时调整,从而驱动发动机转速控制系统实现二次调速功能,随着产品的进一步完善,可大大提高车载取力工作机的工作效率和工作质量,具有很高的实用价值[9]。

3.2 液压调速与PLUS+1控制器控制

液压调速与PLUS+1控制器控制可以实现电站发动机的恒转速和高品质电能的输出,由于PLUS+1控制器内置软件具有可编程性,

能够实现对调速系统的闭环控制,且控制精度高,响应速度快,传感器实时采集的发动机转速(由发动机电喷控制模块提供)和液压马达的转速,通过内部软件输出控制信号驱动液压泵变排量,使液压马达的输出转速稳定在发电机所要求的工作转速上。而PLUS+1 是专门用于行走机械控制的电控产品,具有较为完备的系列,具有操纵灵活、功能强大、扩展性强、性价比高等特点。该设备为通常意义上的控制器,具有CAN2.0端口,在分布式车辆控制系统中,既可以成为系统控制网络中的一个节点,又可以作为独立的控制器参与整车控制。通过PLUS+1的软件编程,可以实现对控制对象的特定参数进行可靠的精确控制,如速度控制、位置控制、加减速控制、压力控制、发动机防熄火控制等。

4 结论及展望

(1)车载发电取力传动系统在设计时需依据发电指标,充分考虑传动系统的动态稳定性和可靠性对发马达输出特性的影响,根据调速回路特性选择传动系统的最佳调速方法,求取系统工作压力、流量以及液压泵和马达最佳工作参数,进而确定设计目标。

(2)车载取力发电装置在技术选型上需根据设计目标,选取原动机的取力点和与之对应的最佳工作转速区间,并进行功率匹配计算,要求行车发电的功率不能大于原动机功率的20%,同时对于液压传动装置需满足其调速回路以及闭环控制的要求。

(3)从控制的集成性出发,发动机和底盘取力系统智能控制是较为理想的控制策略,但需要从原动机厂家获取更多的发动机参数,对于改装而言成本较高;从改装的经济性出发液压调速与PLUS+1控制器控制不需要更多的发动机技术参数即可实现车载行车发电需求,而且系统的动态稳定性好,液压调速与PLUS+1控制器技术成熟,特别是PLUS+1控制器的可编程性好,更能适应车载化要求。

参考文献

[1] 赵敬华,温卓泰.浅谈取力发电系统在车辆设备供电中的应用[J].专用汽车,2009(5):63-64.

[2] 何建清,石秉良,解来卿.军车自发电系统现状及需求分析[J].专用汽车,2011(5):71-74.

[3] 刘成武,杨卓帆,崔继强.专用汽车取力传动轴的布置[J].汽车实用技术,2014(11):82-84.

[4] 李晓林.变转速液压泵控马达系统的恒转速控制研究[D].北京:北京理工大学,2014.

[5] 杜遥.自发电液压传动系统设计与仿真分析[D].兰州:兰州理工大学,2013.

[6] 卞学良.专用汽车结构与设计[M].机械工业出版社,2008.

[7] 颜剑,蒋家慧.南京依维柯汽车自发电系统选型及安装[J].机械工程师,2016(9):188-189.

[8] 杨俊智,杜遥,周强.自发电电站电液比例泵控马达系统的优化控制[J].兰州理工大学学报,2013,39(5):42-45.

[9] 尚利国,禚圆圆.发动机和底盘取力系统智能控制的研究[J].农业装备与车辆工程,2009, (9):43-45.