湿法炼锌高盐废水的综合回收实验研究

森 维,张英杰*,董 鹏*,孙红燕

湿法炼锌高盐废水的综合回收实验研究

森 维1,张英杰1*,董 鹏1*,孙红燕2

(1.昆明理工大学冶金与能源工程学院,锂离子电池及材料制备技术国家地方联合工程实验室,云南省先进电池材料重点实验室,云南 昆明 650093;2.红河学院理学院,云南 蒙自 661100)

采用“预处理除杂—蒸发—盐分离结晶”技术对锌烟尘处理厂产出的高盐废水进行了探索实验研究.结果表明:采用该技术处理锌冶炼高盐废水,分别得到合格生产用水、无水硫酸钠和氯化钠,高盐废水实现了资源化回收利用.中和后的浓盐水加热到95~100℃进行高温蒸发浓缩,分离得到结晶盐无水硫酸钠,含量为98.79%,达到Ⅱ类优等品质量标准;蒸发得到的冷凝水电导率£48μS/cm,水质达到生产用水标准.高温蒸发后期,氯化钠富集在少量的残余液中,保持60℃低温蒸发,分离得到结晶盐氯化钠,其中氯化钠含量为93.82%.

锌冶炼;高盐废水;硫酸钠;氯化钠

高盐废水主要来源于冶金、煤化工等行业[1-4].排放这些高盐废水,会对生活饮用水和生产用水产生危害,已经成各行业的关注热点[5-8].因此,研究高盐废水的综合回收,对绿色健康意义重大.

在湿法炼锌行业,特别是处理高杂锌烟尘企业,产出高浓度含盐废水.这些高盐废水采用物化法可以产出生产水,但最终产出的高浓度盐水或混合结晶杂盐含有硫酸钠、氯化钠及重金属杂质,没有合理的技术进行分类回收,大部分企业将其作为危险废弃物放在危废渣场,占用场地且存在环保风险[9-12].

目前,国内外对锌冶炼高盐废水处理的研究方法主要有物化法和生物法,其中物化法有膜法、离子交换及热法[13-18],在企业废水的预处理阶段得到应用.膜法的出水率较低,为50%~70%;离子交换法的树脂用量大、更换频率快、更换成本高;热法主要依靠蒸汽加热蒸发浓缩,操作简单,对于本身富产蒸汽的企业,成本较低,近年得到广泛应用,但产出的混盐结晶渣没有进行分离回收,堆放危废渣场;生物法还处于实验阶段,还不能实现工业化应用[19-22].

针对上述问题,本文以某锌烟尘处理厂产出的高盐废水为研究对象,借鉴制盐行业的盐硝分离技术[23-25],首次采用“预处理除杂—蒸发浓缩—盐硝分离结晶”技术处理锌冶炼高盐废水,分别得到合格生产水、副产品硫酸钠和氯化钠.通过本实验研究,高盐废水实现资源化回收利用,可为冶炼企业高盐废水处理提供参考借鉴.本技术若应用于企业,则需要消耗一定量的加热蒸汽和硫酸,但对于铅锌冶炼企业,本身富产廉价的蒸汽和硫酸,可以弥补这一缺点.

1 材料与方法

1.1 实验原料

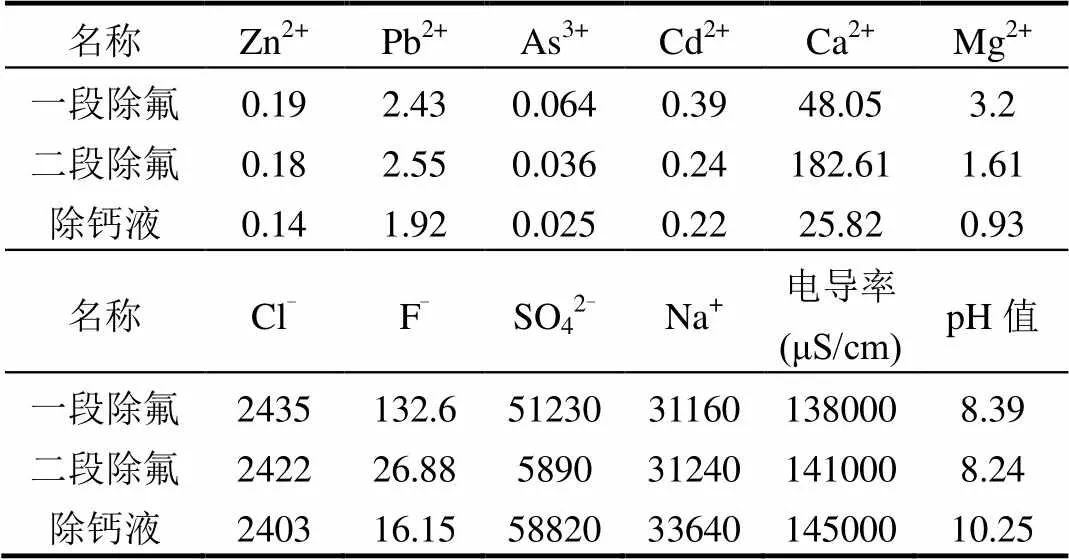

某湿法炼锌厂产出的高盐废水,根据产出量,按高盐废水1:高盐废水2=9:1进行混合,得到混合液,成分见表1,主要含Na+、SO42-、Cl-、F-等离子,含少量重金属杂质,电导率率为135600μS/cm.

表1 高盐废水(mg/L)

1.2 实验仪器和试剂

实验仪器:锥形瓶、冷凝管、烧杯、搅拌器、加热电炉.蒸发盐硝分离实验在带搅拌的5L烧杯中进行,蒸发收集冷凝水实验在锥形瓶中进行,上部安装回收冷凝水的冷凝管装置.

试剂:硫酸铝、石灰、絮凝剂、碳酸钠、氯化铁、硫酸均为分析纯.

1.3 实验方法

首先将高盐废水的混合液进行两次除氟,脱除Zn、Pb、As、Cd 、F等杂质元素.除氟步骤:加入石灰乳调节pH=11~12,反应10min后,加入硫酸铝调节pH=7~8,然后加入PAM絮凝剂,反应1min后静置沉淀,过滤.

取除氟后的溶液加碳酸钠和氯化铁除钙, pH=10~10.5,控制溶液含钙<50mg/L.最后将一部分溶液加酸中和至pH=7~8.5,开展pH值对比实验.

取除钙后的溶液4L,搅拌加热至沸腾(95~100℃),并保持沸腾蒸发溶液,析出无水硫酸钠晶体.析出硫酸钠晶体后,每隔5min过滤一次.

按上述方法蒸发浓盐水20L,将每次残余溶液收集合并,加热至50℃,保温一定时间,析出氯化钠晶体,然后进行过滤分离.工艺流程见图1.

图1 高盐废水综合回收工艺流程

1.4 盐硝分离提纯的原理

盐硝分离技术成熟应用于提取井矿盐,矿井盐中主要成分为氯化钠,并含有少量的硫酸钠杂质.因此,为提高食盐(氯化钠)的产品质量,在卤水的蒸发结晶过程中将氯化钠和硫酸钠分离.从表2的NaCl-Na2SO4-H2O体系有关相图数据可以看出,盐硝分离是根据硫酸钠和氯化钠的溶解度不同而分离的,即高温时氯化钠的溶解度大,硫酸钠的溶解度低,硫酸钠析出,而低温时氯化钠的溶解度小,硫酸钠的溶解度大,氯化钠析出,从而达到氯化钠和硫酸钠分离的目的[26-28],得到合格的氯化钠产品.

盐硝分离技术用于提取食盐的工艺中,卤水中氯化钠含量高,硫酸钠含量较低(NaCl 290~ 305g/L,Na2SO415~25g/L),因此,优先考虑蒸发提取氯化钠.而湿法锌冶炼过程中产出的高盐废水,主要含硫酸钠,而氯化钠的含量非常低,目前未见采用盐硝分离技术进行分离提纯的研究和报道,但通过表2中NaCl-Na2SO4-H2O体系的理论分析可知,采用逆向思维可以实现资源回收,即采用高温优先蒸发浓缩提取无水硫酸钠,含量低的氯化钠需要多次浓缩富集,浓度接近溶解度后,再集中进行低温提取氯化钠.

表2 NaCl-Na2SO4-H2O体系的有关相图数据(g/L)

2 结果与讨论

2.1 废水预处理效果

表3 高盐废水预处理的实验结果(mg/L)

高盐浓水预处理的目的为脱除氟和重金属杂质.高盐废水混合液经过两段除氟后,浓水含F-从745mg/L降低至26.88mg/L,总脱氟率为96.39%.这与李祥等[29]研究的脱氟效果相一致,表明氧化钙能有效脱除废水中的氟.重金属杂质Zn、Pb、As、Cd也被有效脱除,成分见表3.再经过除钙后,除钙液含Ca2+为25.82mg/L<50mg/L,达到预期目的,有效消除了钙对蒸发产物纯度的影响.浓水除钙液中的Na+为33.64g/L,SO42-为58.82g/L,Cl-为2.403g/L.除钙液中的主要成分为硫酸钠,以及少量的氯化钠,其他杂质含量非常低,这对后期蒸发浓缩得到硫酸钠产品非常有利.

2.2 pH值对盐硝分离的影响

取4L浓水除钙液,pH=10.25,高温蒸发分离硫酸钠的实验结果见表4,在高温蒸发分离硫酸钠的过程中,结晶物积累后,容易出现“爆响和喷溅”现象,导致频繁过滤,实验中共进行了4次过滤,且第4次的结晶物含氯较高,降低了结晶物硫酸钠的纯度.

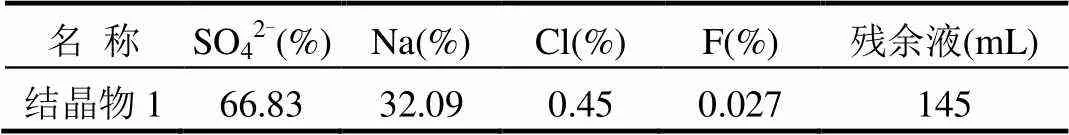

当加入了少量的硫酸(10%的硫酸25mL)控制pH=7.65时再进行蒸发-盐硝分离实验(结果见表5),得到的结晶物未出现“爆响和喷溅”现象,共过滤1次,得到的结晶物含氯降低,结晶物硫酸钠的纯度提高.实验结果表明,通过加酸中和浓水除钙液中的OH-和CO32-,可以有效控制“爆响和喷溅”现象,提高结晶物硫酸钠的纯度,因此,后续的蒸发实验都采用了加酸中和的方法.

表4 pH=10.25时高温蒸发分离硫酸钠的结晶物成分

表5 pH=7.65时高温蒸发分离硫酸钠的结晶物成分

2.3 高温蒸发分离硫酸钠和冷凝水

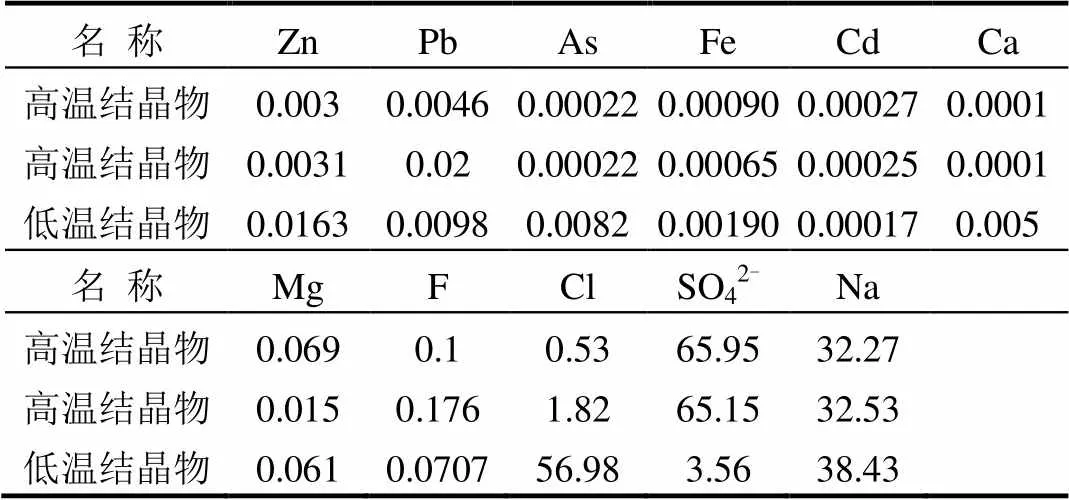

根据上述结果,将加酸中和后的浓盐水进行高温蒸发分离硫酸钠实验.结果表明,当溶液从4L蒸发至1.2L时,即蒸发量大于70%,开始析出结晶物,结晶物为白色细粉末.结晶产物的XRD图见图2,主要物相为无水硫酸钠,其成分见表6,硫酸钠的含量为98.79%,Zn、Pb、Fe、Cd等杂质含量非常低,达到了无水硫酸钠Ⅱ类优等品质量指标(Na2SO4³98%,Cl£0.7%,Ca+Mg£0.3%).

图2 结晶产物的XRD

表6 高温蒸发-盐硝分离得到的无水硫酸钠成分(%)

表7 浓盐水浓缩蒸发收集的冷凝水成分(mg/L)

浓盐水蒸发实验收集得到的冷凝水成分见表7,当除钙浓盐水蒸发至40%,60%,80%时分别收集得到冷凝水1#,2#和3#.实验结果表明,浓盐水中的Pb、Zn、Cd等成分不会挥发进入冷凝水中.冷凝水电导率为8~12μS/cm,小于48μS/cm,水质达到生产用水标准(200~400μS/cm).

2.4 从残余液中低温分离氯化钠

将多次蒸发分离硫酸钠后得到的残余液共计255mL,再次进行高温蒸发,过滤分离2次得到结晶物,实验结果见表8,第二次的结晶物氯含量上升至1.82%,硫酸钠产品的质量下降至Ⅲ类优等品质量标准(Cl£2%).

表8 残余液合并蒸发的结晶物成分(%)

表9 最终残余液成分(mg/L)

图3 结晶产物的XRD

因此,过滤液含氯已经接近饱和,需采用低温回收氯化钠,将滤液降温至60℃左右,保持低温蒸发,得到低温结晶物.结晶产物的XRD图见图3,主要物相为氯化钠.根据表8中的实验结果,氯化钠含量为93.82%,硫酸钠含量为5.26%,Zn、Pb、Fe、Cd等杂质含量低,这部分盐可以返回有色冶炼的贵金属系统利用,沉淀回收废液中的银.

蒸发分离氯化钠后,最终仅剩余30mL残余液,主要成分见表9.由表9可知,Zn2+、Pb2+、As3+、Cd2+、Ca2+、Mg2+、F+等杂质在蒸发过程中不断富集,大部分留在残余液中,这部分溶液可以返回预处理阶段,脱除富集的杂质元素.

3 结论

3.1 采用“预处理除杂-蒸发-盐分离结晶”技术处理锌冶炼高盐废水,分别得到合格生产用水、无水硫酸钠和氯化钠.

3.2 浓盐水经过高温蒸发浓缩,得到无水硫酸钠, Na2SO4含量为98.79%,达到Ⅱ类优等品质量标准.蒸发冷凝水电导率£48μS/cm,达到生产水标准.

3.3 低温蒸发得到结晶盐氯化钠,其中NaCl含量为93.82%,Na2SO4含量为5.26%.

[1] Lefebvre O, Moletta R. Treatment of organic pollution in industrial saline wastewater: A literature review [J]. Water Research, 2006,40:3671–3682.

[2] Pernetti M, Dipalma L. Experimental evaluation of inhibition effects of saline wastewater on activated sludge [J]. Environment Technology, 2005,26:695–703.

[3] Kim H C,Choi W J,Chae A N, et al. Evaluating integrated strategies for robust treatment of high saline piggery wastewater [J]. Water Research, 2016,89(1):222-231.

[4] Bahar R, Hawlader M N A, Woei L S. Performance evaluation of a mechanical vapor compression desalination system [J]. Desalination, 2004,166:123-127.

[5] Jorfiab S, Pourfadakarib S, Ahmadi M. Electrokinetic treatment of high saline petrochemical wastewater: Evaluation and scale-up [J]. Journal of Environmental Management, 2017,24:221-229.

[6] Zejli D, Ouammi A, Sacile R, et al. An optimization model for a mechanical vapor compression desalination plant driven by a wind/PV hybrid system [J]. Applied Energy, 2011,88(11):4042-4054.

[7] 要亚静,卢学强,邵晓龙,等.基于全流程最优的工业园区企业废水处理技术评估[J]. 中国环境科学, 2017,37(8):3183-3189.

[8] 罗 梦,于茵周,岳 溪,等.石化废水处理过程中活性污泥毒性变化[J]. 中国环境科学, 2017,37(3):963-971.

[9] Narmine H A, Adel K E F. Mechanical vapor compression desalination systems- a case study [J]. Desalination, 2003,158:143-150.

[10] 刘艳明,郭云彤,魏江波,等.煤化工不同浓度含盐废水相对蒸发率的试验研究[J]. 安全与环境工程, 2017,24(2):91-96.

[11] 瞿 瑞,张占梅,付 婷.MVR法处理含盐废水中试研究[J]. 环境工程学报, 2016,10(7):3671-3676.

[12] 黄开动,李 强,汪 炎.煤化工废水“零排放”技术及工程应用现状分析[J]. 工业用水与废水, 2012,2(5):1-6.

[13] 张 哲. MBR工艺处理高盐废水的试验研究[D]. 青岛:青岛大学, 2009.

[14] 宋 晶.高盐废水的生物法处理研究[D]. 大连:大连工业大学, 2010.

[15] 林莹莹,聂麦茜,王 琰,等.生物膜处理高含油废水及膜表面微生物群落特性研究[J]. 中国环境科学, 2017,37(3):2800-2806.

[16] 吴海宁.高盐化工废水处理工艺与参数优化的研究[D]. 广州:华南理工大学, 2010.

[17] Pérez-González A, Ibáñez R, Gómez P, et al. Nanofiltration separation of polyvalent and monovalent anions in desalination brines [J]. Journal of Membrane Science, 2015,473:16-27.

[18] Liang L, Han D, Ma R, et al. Treatment of high-concentration wastewater using double-effect mechanical vapor recompression [J]. Desalination, 2013,314(2):139-146.

[19] Zhao D, Xue J, Li S, et al. Theoretical analyses of thermal and economical aspects of multi-effect distillation desalination dealing with highsalinity wastewater [J]. Desalination, 2011,273:292-298.

[20] Ettouney H. Design of single-effect mechanical vapor compression [J]. Desalination, 2006,190(1):1-15.

[21] Nafey A S, Fath H E S, Mabrouk A A. Thermceconomic design of a multi-effect evaporation mechanical vapor compression (MEE-MVR) desalination process [J]. Desalination, 2008,230:1-15.

[22] Cacace D, Antonio R. Mechanical and thermal vapour recompression in liquid food concentration by evaporation [J]. Industria Conserve, 2003,78(2):183-193.

[23] 田立楠,梁合著.盐化工概论[M]. 武汉:华中理工大学出版社, 1992:53-54.

[24] 彭赛军. NaCl-Na2SO4-H2O体系(MVR)与(ME)盐硝联产工艺生产分析[J]. 中国井矿盐, 2012,43(2):1-4.

[25] DiPippo M M, Sako K, Tester J W. Ternary phase equilibria for the sodium chloride–sodium sulfate–water system at 200 and 250 bar up to 400°C [J]. Fluid Phase Equilibria, 1999,157(2):229-255.

[26] Marliacy P, Schuffenecker L, Solimando R. Vapor pressure and dissolution enthalpy measurements in ternary {H2O + NaCl + Na2SO4} system between 298K and 363K [J]. Journal of Chemical and Engineering Data, 2003,58(2):241-248.

[27] Sirbu F, Iulian O, Ion A C, et al. Activity coefficients of electrolytes in the NaCl-Na2SO4-H2O ternary System from potential difference measurements at (298.15, 303.15, and 308.15) K [J]. Journal of Chemical and Engineering Data, 2011,56(12):4935-4943.

[28] Lu H, Wang J, Yu J, et al. Phase equilibria for the pseudo-ternary system (NaCl + Na2SO4+H2O) of coal gasification wastewater at T= (268.15 to 373.15) K [J]. Chinese Journal of Chemical Engineering, 2017,25(7):955-962.

[29] 李 祥,黄 勇,魏凡凯,等.基于协同反硝化脱氮的光伏废水处理[J]. 中国环境科学, 2016,36(12):3672-3677.

Study on the recovery of high salinity wastewater from zinc hydrometallurgy process.

SEN Wei1, ZHANG Ying-jie*, DONG Peng1*, SUN Hong-yan2

(1. Key Laboratory of Advanced Battery Materials of Yunnan Province, National and Local Joint Engineering Laboratory for Lithium-ion Batteries and Materials Preparation Technology, Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China;2.College of Science, Honghe University, Mengzi 661100, China)., 2108,38(5):1774~1778

In this paper, the experimental study on recovering high salinity wastewater from zinc oxide dust industry was carried out by the combination technology of "pretreatment for separating impurities—evaporation—salinity separation and crystallization". By adopting this technique, the results showed that the qualified production water, anhydrous sodium sulfate and sodium chloride were recovered respectively from the high salinity wastewater. The high salinity wastewater was recycled completely. After evaporation and concentration at high temperature (95~100℃), the anhydrous sodium sulfate was crystallized from the neutralized wastewater, and the content was 98.79%, which reached to the quality standard Ⅱ of anhydrous sodium sulfate. The electric conductivity of condensed water obtained by evaporation is less than 48μS/cm, which reached to the standard of production water. At the last period of high temperature evaporation, the sodium chloride was concentrated in residual liquid. Then sodium chloride was crystallized when keep evaporating at low temperature (60℃), which was comprised of 83.82% NaCl.

zinc smelting;high salinity wastewater;sodium sulfate;sodium chloride

X703.1

A

1000-6923(2018)05-1774-05

2017-09-28

国家自然科学基金资助项目(51364021,51604136, 51764029);云南省地方本科高校(部分)基础研究联合专项资助项目(2017FH001-120);昆明理工大学分析测试基金资助项目.

* 责任作者, 教授, zyjkmust@126.com; 副教授, dongpeng2001 @126.com

森 维(1985-),男,云南会泽人,高级工程师,博士研究生,主要从事湿法冶金及废水资源化回收利用、新能源材料研究.发表论文35篇.