低温甲醇洗装置酸性尾气制硫酸装置建设运行总结

申 静,李战学

(阳煤丰喜肥业〔集团〕有限责任公司,山西运城 044000)

硫酸是基本无机化工产品之一,主要用于化肥、冶金、石油、机械、医药及军事工业等,还用于农药、化学纤维、塑料、涂料以及各种有机和无机化工产品。硫酸最主要的用途是化肥工业,可用于制造磷酸、过磷酸钙和硫酸铵等[1],中国的化肥工业在硫酸消费上所占比例一直保持在50%~60%。

阳煤丰喜集团新建1套300 kt/a合成氨、520 kt/a尿素装置,煤气化采用自主研发的水煤浆水冷壁气化技术,净化采用等温变换、低温甲醇洗、液氮洗工艺,合成采用16 MPa低压合成技术,尿素采用二氧化碳汽提法工艺。在该项目上主要工段采用的都是国内主流成熟技术,不存在技术风险;但在对低温甲醇洗装置生产过程所产生的H2S酸性气体的处理方式上,各企业有较大的区别。目前国内新建同类型合成氨装置针对H2S酸性气体基本都采用克劳斯硫回收技术来生产硫磺,而该新建项目的生产过程需要硫酸,因此需采用新技术将H2S酸性气体处理后生产硫酸。经过多次调研,最终确定由在湿法制硫酸技术上具有自主知识产权的上海科洋工程公司作为项目装置建设方,并由上海科洋工程公司以总包方式承建除土建外的整个工程。该项目于2015年3月开工建设,于2015年12月结束设备安装。

ECOSA湿法制硫酸技术是上海科洋工程公司自主研发的具有自主知识产权的新型低温甲醇洗装置酸性尾气处理工艺,采用该技术的工业化装置已经在山西阳煤丰喜集团建成并运行。该示范装置运行情况表明,该气化技术具有流程简单、工艺指标先进、运行费用低、吸收效果好、产品质量高等优点[2-3]。

1 工艺原理及特点

该新建装置采用的是上海科洋工程公司自主研发的ECOSA湿法制硫酸技术,具有自主知识产权。该技术可处理体积分数为2%~90%的H2S酸性废气,同时制备93%~98%(质量分数,下同)的浓硫酸产品。该技术的主要生产流程及化学反应如下:

(1) 酸性气燃烧反应

一定浓度的酸性气在燃烧炉内发生燃烧反应,在一定温度下使H2S全部转化为SO2,同时放出大量热量:

2H2S+3O2=2SO2+2H2O+Q

燃烧炉内的温度通过酸性气中的H2S浓度及配风比来控制。

(2) SO2催化转化反应

2SO2+O2=2SO3+Q

燃烧产生的SO2经催化转化后生成SO3,该反应为放热反应,考虑到反应速率及转化率等因素,通过冷却器移出反应热,以降低工艺气反应温度,进而提高SO2的转化率。

(3) 生成H2SO4反应

燃烧过程产生的H2O与SO3发生反应:

SO3+H2O=H2SO4+Q

SO3与H2O反应生产的硫酸蒸汽通过冷凝器冷凝,生产出硫酸同时放出大量的反应热。

上海科洋工程公司自主研发的湿法制硫酸技术主要有以下技术特点:①采用过氧燃烧方式,不需要严格控制H2S与SO2的比例,操作简单;②采用过氧燃烧方式,H2S完全燃烧放热量大,反应室可维持较高温度,解决了H2S浓度低、难转化的问题;③主反应为放热反应,可副产大量蒸汽,装置运行费用低;④冷凝装置设计合理、吸收效果好,排放尾气中SO2浓度远低于国家环保标准,且不排放废液和废渣,不产生二次污染。

2 新建装置投资情况

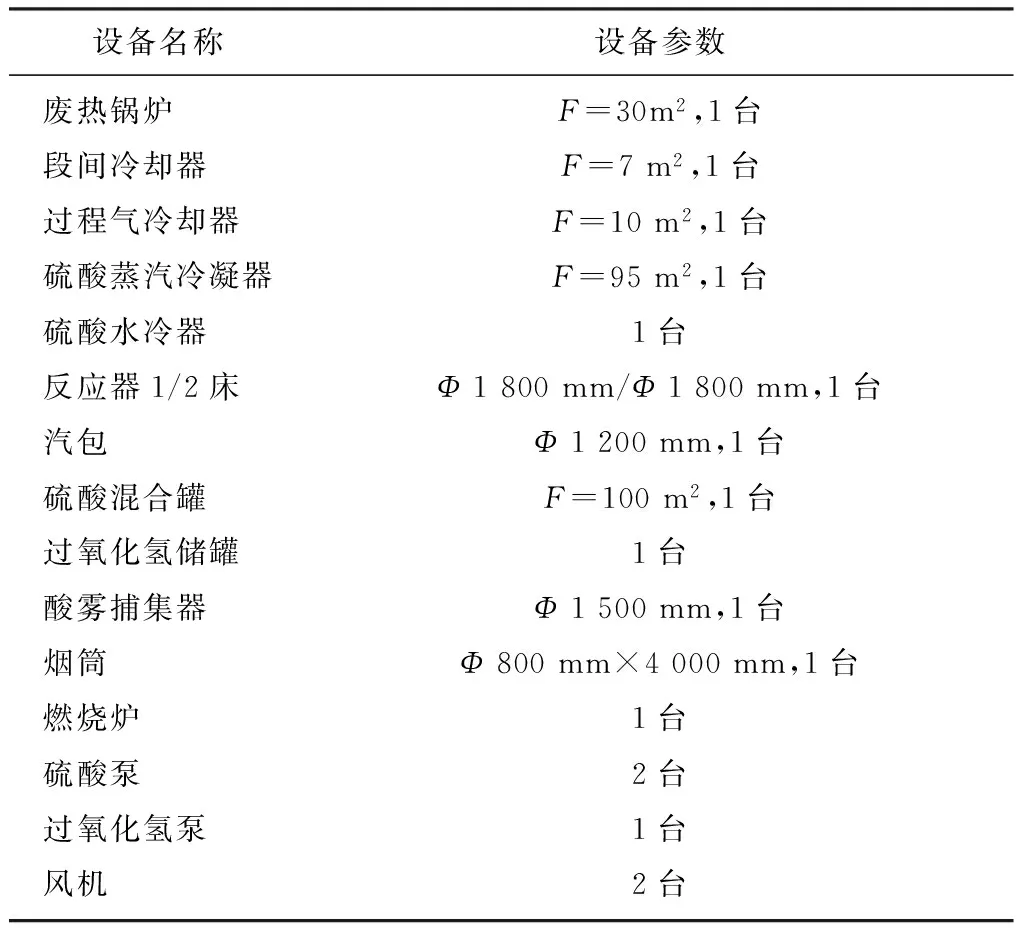

该项目总投资约2 500万元,其中土建投资200万元,技术转让费、设计费、设备、安装等其他投资2 300万元。硫酸装置主要设备共计17台,其主要设备参数见表1。

表1 硫酸装置主要设备参数

3 新建硫酸装置运行情况

装置利用山西阳煤丰喜集团300 kt/a合成氨、520 kt/a尿素项目中低温甲醇洗装置所产生H2S酸性气体制取93%~98%的硫酸,主要流程如下:酸性气燃烧→SO2催化氧化→硫酸蒸汽冷凝→硫酸降温及调质→装置热量回收。

(1) 酸性气燃烧

通过燃烧反应使H2S氧化转化为SO2。低温甲醇洗装置送来的酸性气中的H2S与燃烧风机引入的热空气在燃烧器预混后,在酸气燃烧炉中发生燃烧反应生成SO2。燃烧风机入口设置空气过滤器,避免空气中的灰尘在装置内沉积。燃烧炉内温度维持在850~1 050 ℃,该温度通过酸性气中H2S浓度和配风量来控制。

燃烧过程中助燃空气量配比大,使酸性气中H2S发生过氧燃烧,过氧燃烧使酸性气中其他杂质也发生充分反应(如烃、醇、氨等),防止对装置运行产生影响以及造成硫酸品质下降,燃烧炉内的工艺气体燃烧充分后进入废热锅炉管箱。

(2) SO2催化氧化为SO3

反应充分的工艺气体通过废热锅炉回收热量后进入组合反应器,组合式反应器为2层催化剂层和1层换热器结构,工艺气体依次通过催化剂床层和换热器,使SO2转化为SO3。在反应器前补充部分热空气,调节氧硫比例和反应温度。从SO2反应器出来的工艺气体温度控制在285 ℃左右(该温度高于硫酸露点温度约20 ℃),然后进入冷却器。

(3) 硫酸蒸汽冷凝

高温条件下,SO3和水蒸气反应生成H2SO4蒸汽。通过冷却器的工艺气体进入硫酸蒸汽冷凝器,在冷凝器内温度进一步降低,促使硫酸蒸汽冷凝。285 ℃左右的工艺气体进入冷凝器后由下向上流动,冷凝器管程内通入空气,通过与空气换热可将工艺气体温度降低至90 ℃左右。随着工艺气体温度的降低,硫酸蒸汽冷凝在玻璃换热管上结成液滴,在重力作用下液滴汇集到冷凝器底部。

空气由冷却风机送入硫酸蒸汽冷凝器,进入冷凝器管箱顶部,空气进入后沿冷凝器管箱内部隔板横向进入玻璃换热管,与工艺气体进行热量交换。换热后的空气在冷凝器管箱另外一端汇集,然后进入冷凝器管箱中的下一段形成S形流,离开硫酸蒸汽冷凝器的空气温度约210 ℃,硫酸蒸汽冷凝器底部分离出的硫酸温度约250 ℃。

(4) 硫酸降温及调质

经硫酸蒸汽冷凝器分离出的硫酸温度较高,通过硫酸水冷器降温后回流到硫酸蒸汽冷凝器出口管口处,与热硫酸混合后将温度降低至50 ℃左右,避免高温硫酸对管道和硫酸储罐的腐蚀。

(5) 装置热量回收

装置运行时不仅不消耗蒸汽,还副产少量蒸汽,仅需消耗部分冷却水来冷却浓硫酸。燃烧炉出口工艺气体温度较高,通过废热锅炉生产5.0 MPa(表压)中压蒸汽,同时过程气冷却器也副产5.0 MPa(表压)中压蒸汽,两股中压饱和蒸汽混合后通过SO2组合反应器段间换热器换热得到400 ℃过热蒸汽,该过热蒸汽送至界区外饱和蒸汽管网。

4 结语

装置在联动试车合格后,开车4 h生产出的硫酸质量即达到合格标准(硫酸质量分数达98%),经处理后工艺尾气满足国家环保排放标准,装置运行完全达到设计指标。装置处理酸性气气量约450 m3/h(标态),酸性气中H2S体积分数约23%,可生产硫酸11 t/d(即0.46 t/h)、0.5 MPa(表压)过热蒸汽24 t/d(即1 t/h),消耗中压锅炉给水1 t/h(吨硫酸消耗2.2 t)、循环冷却水4.2 t/h(吨硫酸消耗9.1 t),耗电33 kW·h(吨硫酸耗电74 kW·h)。实际运行表明,该硫酸装置采用ECOSA湿法制硫酸技术,在清洁处理酸性废气促使其满足环保标准达标排放的同时,生产出浓硫酸并副产蒸汽,不仅解决了环境污染的问题,满足企业环保要求,同时还能产生良好的经济效益,可帮助氮肥企业实现产品结构的多元化。

参考文献

[1] 彭若铭.开发硫酸延伸产品的思考与实践[J].精细化工中间体,1996(1):16- 19.

[2] 凡殿才,王卫峰,高明林.ECOSA湿法制硫酸工艺装置运行总结[J].化肥工业,2015,42(6):63- 65.

[3] 科洋环境工程(上海)有限公司.国产ECOSA湿法硫酸技术在瑞星30万吨/年合成氨装置中的应用总结[C]∥2013年全国氮肥、甲醇行业技术经验交流会暨航天煤气化现场会资料汇编,2013.