洁净钢中稀土夹杂物生长行为的实验研究

黄亚鹤, 方 磊, 刘承军

(1.南京钢铁股份有限公司, 江苏 南京 210035;2.东北大学冶金学院, 辽宁 沈阳 110004)

洁净钢中稀土夹杂物生长行为的实验研究

黄亚鹤1, 方 磊1, 刘承军2

(1.南京钢铁股份有限公司, 江苏 南京 210035;2.东北大学冶金学院, 辽宁 沈阳 110004)

摘要:通过扫描电镜和能谱分析,研究洁净钢中稀土夹杂物的生长动力学过程。在本实验条件下,得到以下结论:随着反应时间的增加,洁净钢中稀土氧化物及氧硫化物夹杂的平均尺寸先逐渐增大而后减小,并在15 min时达到最大值,分别为2.86 μm和2.91 μm;洁净钢中稀土氧化物及氧硫化物夹杂的几何尺寸均小于5 μm。

关键词:稀土金属; 洁净钢; 夹杂物; 动力学

引 言

稀土在钢中的作用主要包括净化钢液、变质夹杂物和微合金化三个方面[1-4]。随着洁净钢生产工艺的快速发展,关于稀土在洁净钢中的应用仍然存在污染钢液的疑虑[5-6]。这主要是由于对洁净钢中稀土夹杂物形成机制的认识不足[7-11]。本文利用高温模拟实验,通过扫描电镜和能谱分析,全面研究了洁净钢中稀土夹杂物的生长行为及其影响因素。

1 实验方法

1.1 实验原料

实验用钢化学成分如表1所示。选用的稀土元素为金属镧,其中金属镧的纯度为99.9%。

表1 实验钢的化学成分/%

1.2 实验准备

1)钢样准备:每次实验用钢量为500 g。钢样用稀盐酸浸泡10 h,除去表面氧化物,然后用风筒吹干,以避免表面生锈,放入干燥器中待用。

2)坩埚准备:使用电熔氧化镁坩埚,尺寸为内径Φ50 mm,高度80 mm,壁厚2 mm。实验过程中外套石墨坩埚保护,尺寸为内径Φ60 mm,高度120 mm,壁厚10 mm。

3)取样准备:采用内径Φ8 mm,壁厚1 mm的石英管。

1.3 实验步骤

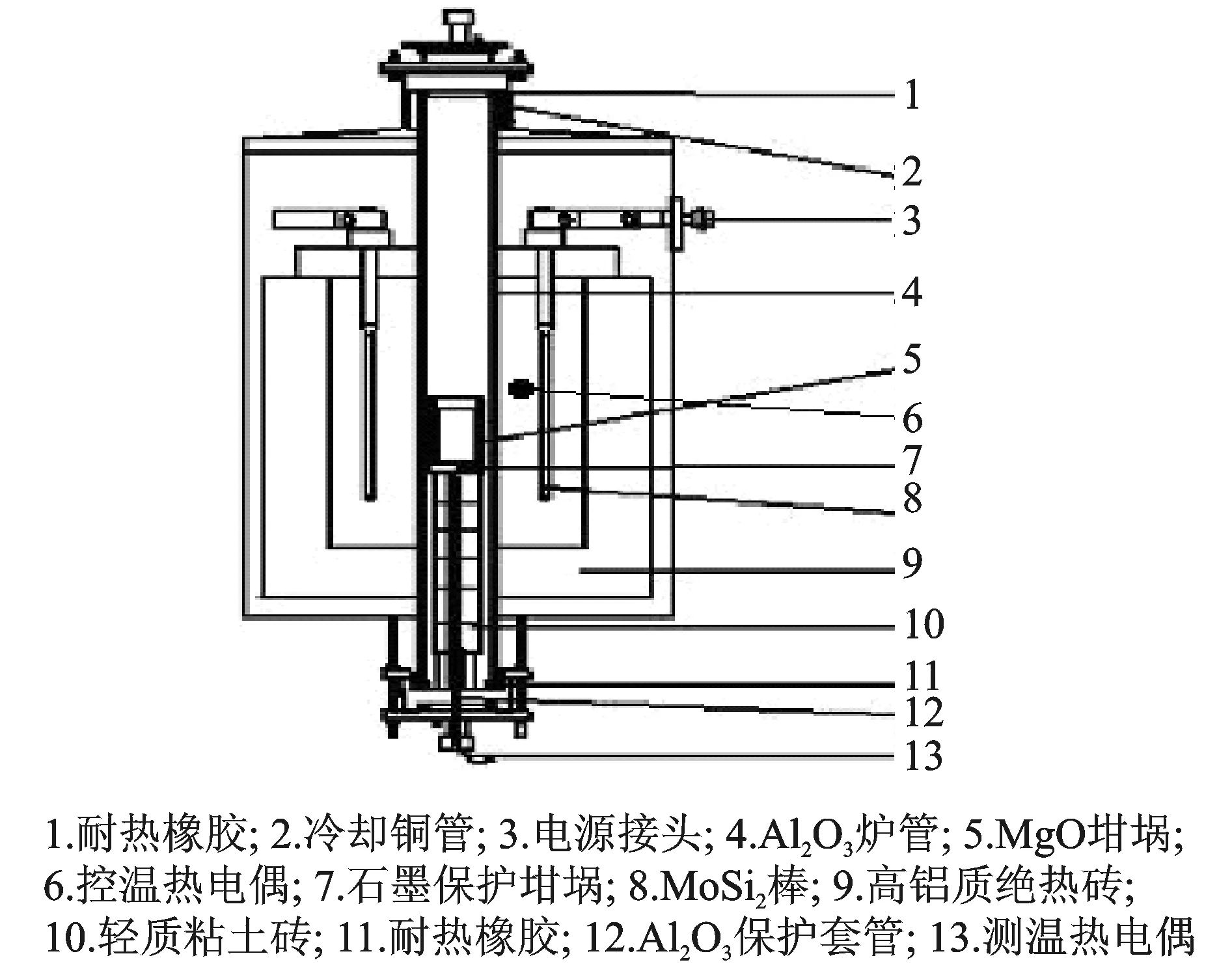

实验装置采用GL-2型高温管式电阻炉,如图1所示。实验过程如下:1)氩气在开始升温前半小时开始通入,流量为0.001 m3/min。2)将钢样放入氧化镁坩埚内,外套石墨坩埚保护,一起放入管式电阻炉恒温区。升温至实验温度1550 ℃,恒温30 min。3)测定钢液中的氧活度,根据氧活度及硫含量计算用稀土用量。4)将预先称量好的稀土金属用铁皮包好,用细丝捆绑在石英管上,加入时迅速将石英管插入钢液中,并用石英管搅拌10 s,随后在1,5,10,15,30,60 min分别取样。(5)再一次测定氧活度,实验数据如表2所示。6)剩余钢液随炉冷却,至钢液完全凝固后,停氩气。7)用扫描电镜和能谱仪对每组试样中的夹杂物进行成分分析并观察形貌。

表2 实验数据

图1 实验装置图

2 结果分析与讨论

经稀土处理后,钢中的稀土夹杂物主要为镧的氧化物和氧硫化物。图2表示钢中氧化镧夹杂随反应时间变化的扫描电镜和能谱分析图片。钢中氧化镧夹杂的尺寸随时间的变化规律曲线如图3所示。由图2和图3可知,钢中氧化镧夹杂的尺寸均小于5.00 μm,随着反应时间的增加,氧化镧夹杂的平均尺寸先增大而后减小,并在15 min时达到最大值,为2.86 μm。分析认为,在本实验条件下,当氧化镧夹杂尺寸小于5.00 μm时,易于在钢中聚集上浮去除。

图4表示钢中氧硫化镧夹杂的尺寸随时间的变化规律。由图可知,氧硫化镧夹杂的尺寸变化规律与氧化镧夹杂的类似。钢中氧硫化镧夹杂的尺寸均小于5.00 μm,随着反应时间的增加,氧硫化镧夹杂的平均尺寸先增大而后减小,并在15 min时达到最大值,为2.91 μm。

图2 钢中La2O3夹杂的SEM和EDS结果

图3 钢中氧化镧夹杂的尺寸随时间的变化规律

图4 钢中氧硫化镧夹杂的尺寸随时间的变化规律

3 结 论

通过扫描电镜和能谱分析,研究洁净钢中稀土夹杂物的生长动力学过程。在本实验条件下,得到以下结论:

1)在本实验条件下,随着反应时间的增加,洁净钢中稀土氧化物及氧硫化物夹杂的平均尺寸先逐渐增大而后减小,并在15 min时达到最大值,分别为2.86 μm和2.91 μm。

2)在本实验条件下,洁净钢中稀土氧化物及氧硫化物夹杂的几何尺寸均小于5 μm。

参考文献:

[1] 林 勤,宋 波,郭兴敏,等.钢中稀土微合金化作用与应用前景[J].稀土,2001,22(4):31—36.

[2] Luyckx L, Bell J R, Mclean A, et al. Sulfide shape control in high strength low alloy steels[J]. Metallurgical Transactions A, 1970,1(12):3341—3349.

[3] 李春龙.稀土在钢中的应用及需注意的一些问题[J].稀土,2002,22(4):1—6.

[4] Kang S K, Gow K V. Mechanical properties of rare earth metal treated rail steel [J]. Metallurgical Transactions A, 1979,10(11):1800—1802.

[5] Friedlander S K. Smoke, Dust and Haze:Fundamentals of Aerosol Dynamics[M]. New York: Oxford University Press, 2000.

[6] Ernest A N, Bonner J S, Autenrieth R L. Determination of particle collision efficiencies for flocculent transport models[J]. Journal of Environmental Engineering. 1995,121(4):320—329.

[7] Kallio G A, Reeks M W. A numerical simulation of particle deposition in turbulent boundary layers[J]. International Multiphase Flow, 1989,15(3):433—446.

[8] Saffman P G, Turner J S. On the collision of drops in turbulent clouds[J]. Journal of Fluid Mechanics, 1956,11(1):16—29.

[9] 樊建人, 岑可法, 谷口博, 等. 气固多项流的数值模拟[J]. 浙江大学学报, 1987,21(6):13—19.

[10] Zhang L, Taniguchi S, Cai K. Fluid flow and inclusion removal in continuous casting tundish[J]. Metallurgical Materials Transactions B, 2000,31(3):253—266.

[11] Linder S. Hydrodynamics and collisions of small particles in a turbulent metallic melt with special reference to deoxidation of steel[J]. Scand Journal Metallurgy, 1974,27(3):137—150.

收稿日期:2017-07-25

作者简介:黄亚鹤(1982—),女,工程师。电话:13851956776

中图分类号:TG146.4+5