施工升降机防坠安全器试验台检测的辅助装拆设备

CHEN Chun-chao,ZHOU Chao-hua,SU Shou-lin

(1.广西壮族自治区特种设备检验研究院,广西 南宁 530219;2.南宁工建起重设备制造有限公司,广西 南宁 530031)

随着高层建筑的快速发展,人货两用施工升降机的使用越来越多,其超速防坠安全的问题越来越突出,因此对施工升降机防坠安全器的定期检验显得尤为重要。根据GB 10055-2007《施工升降机安全规程》要求:防坠安全器必须至少每1年送到有资质的检测机构检验标定一次。

1 传统检测方法

通常,施工升降机防坠安全器的定点检测有专用设备,但未配备吊装和复位装备,防坠安全器送到指定试验台检测时,首先要将笨重复杂的防坠安全器靠人工搬运到试验台端部接口,将防坠安全器与检测台采用螺栓固定,用扳手将螺栓旋紧;即安全器整体安装在试验台上,拆下安全器的后盖和侧盖,装上试验台配备的传感器与大铜螺母接触,启动检测台进行防坠安全器的检测。根据JG121-2000《施工升降机齿轮锥鼓形渐进式防坠安全器》6.3.2.2条的要求“安全器整体安装在试验台上,利用无级调速装置等试验设备使安全器动作,自动记录动作速度和最大制动力矩,并打印速度和制动力矩曲线。试验过程中,安全器的大螺母和指示销不复位,但每次动作后,均须使离心限速装置复位;直到测量的最大制动力矩达到或超过制动力矩计算值时,算作一次当量试验,此时须使用专用工具使大螺母和指示销复位。”

随着检测台的加速运行,大铜螺母沿着螺杆随着离心限速装置旋转跟进,压紧大蝶形弹簧,使碟刹单元产生较大的制动力距,现有技术把大铜螺母旋出让离心限速装置完全复位的专用工具是一个套筒拆具与一根杆件作为手动拆卸复位工具。通常拆卸阻力非常大,有时候靠2~3人和加长的钢管也扭不动;大铜螺母和指示销复位后再将后盖装上,靠人工从检测台端部接口拆下防坠安全器,并将其搬运到存放地点。目前,现有的防坠安全器检测均靠人工搬运、人工拆卸复位使碟刹单元产生较大的制动力距的大螺母等,不仅劳动强度大、工作效率低,还容易造成安全事故。

2 辅助装拆装备设计

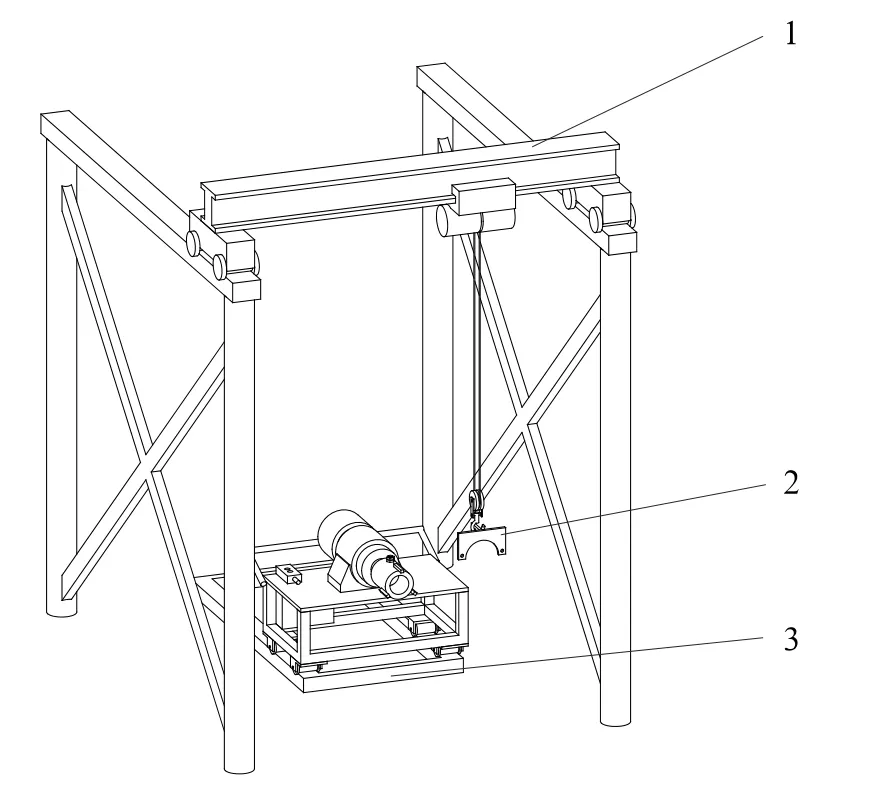

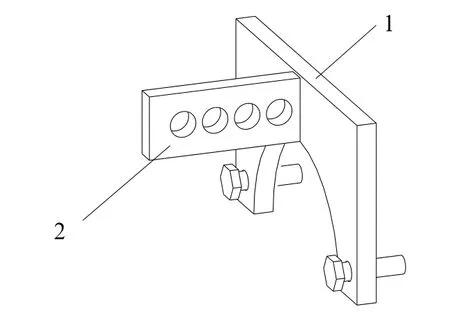

为了解决上述传统检测方法中存在的劳动强度大,工作效率低等问题,本文介绍一种用于施工升降机防坠安全器试验台检测的辅助装拆装备。该装备采用电动的方式,能减轻每天检测几十台防坠安全器的劳动强度,达到高效安全的目的。辅助装拆装备由1台小型起重机(含专用吊具)及设置在起重机下方的安全器电动复位装置组成,总体结构如图1所示。其中小型起重机采用0.5t的电动单梁起重机或定柱式悬臂起重机。起重机专用吊具如图2所示,吊具由基板和吊板组成。基板开设有固定孔和盖槽,固定孔开设在盖槽两侧,盖槽开设在基板的中心下方,与基板构成半圆形的底部轮廓。吊板焊接在基板一侧的中心上方,吊板开设有多个吊孔(目的是调节吊物的重心),吊孔内穿设有固定销。基板和吊板都采用钢板制成,钢板采用厚度为12mm,固定销为螺丝钉。

图1 辅助装拆装备总体结构示意图

图2 专用吊具

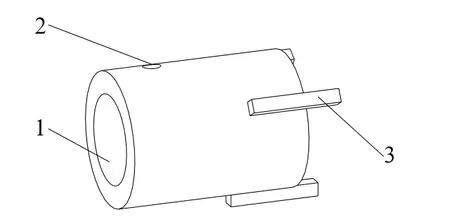

安全器电动复位装置如图3所示,由轨道、推车、动力机构、控制系统等部分组成。其中,推车设置在轨道上,推车支架下固定有车轮,推车支架上固定有顶板,推车支架一侧设置有把手;动力机构设置在推车上,减速器输入端固定有电动机,减速器采用XBWE090-121摆线针轮减速机,电动机采用Y80M2-4三相异步电动机,减速器的输出轴上套设有内套筒(图4),内套筒外部套设有套筒拆具(图5)。

图3 复位单元结构示意图

图4 内套筒结构示意图

图5 套筒拆具结构示意图

内套筒轴向开设有内套轴孔和键槽,径向开设有固定螺纹孔;套筒拆具套在内套筒外,通过内套螺纹孔与固定组件将套筒拆具与内套筒固定在减速器输出轴上。套筒拆具轴向开设有轴孔,径向开设有固定孔,3个固定爪均匀焊接在套筒一端的外壁上。

3 具体实施方式

使用时,首先在起重机的吊钩上悬挂专用吊具,操作起重机的按钮盒,利用起重机和吊具将防坠安全器从所存放的地点电动搬运到防坠安全器检测台的端部接口处的小台架上,将防坠安全器与检测台之间采用螺纹连接方式固定,固定时用电动扳手将螺栓旋紧将安全器整体安装在试验台上,启动检测台进行防坠安全器的检测。

当量试验结束后,拆开防坠安全器的后盖,将推车连同推车上的设备向防坠安全器移动,然后将套筒拆具插入防坠安全器的大铜螺母的接合部位,利用控制盒控制电机反时针转动,将此时阻力较大的大铜螺母旋出到指示销复位的位置,其安全开关同时复位,从而达到防坠安全器电动复位的省力高效的目的。最后将防坠安全器的后盖装好,利用起重机和吊具将防坠安全器接合一起,用电动扳手拆除安全器与试验台之间的固定螺栓,操作起重机将防坠安全器搬运到指定地点存放。

4 辅助装拆装备的优点及应用效果

本文所述的施工升降机防坠安全器试验台检测的辅助装拆设备优点如下。

1)采用电动复位小车,以电动方式旋松制动后锁紧力矩较大的大铜螺母,使其制动单元复位,大大减少了劳动强度,提高了工作效率。

2)采用导轨配合推车进行移动,不仅定位准确,比人工复位对大铜螺母的受力更加合理,不容易损伤大铜螺母,还提高了工作效率。

3)采用起重机配合特别设计的吊具代替人工搬运,提高了工作效率,特别能减轻每天检测几十台防坠安全器的劳动强度,达到高效安全的目的,大大降低了因搬运掉落而造成的安全隐患。

4)该装备对不同防坠器型号的套筒拆具都可以再通过2个螺栓固定在内套筒上面。也可以安装使用防坠器原配备的三爪或四爪套筒拆具。

该装备已有2台投入施工升降机防坠安全器检测台检测过程的使用2年以上,有时每天检测几十台,累计检测防坠安全器已经超过6 000多台,效果很好。

[参考文献]

[1]穆铭豪,陈爱华,王佳伟,等.齿轮式施工升降机防坠安全保护装置检测试验设备[P].中国专利:CN200710173253.9,2008-07-09.

[2]李志峰,田 伟.施工升降机齿轮锥鼓形渐进式防坠安全器检测方法的研究[J].价值工程,2014,(1):102-103.