压力筛性能影响因素仿真分析

张小雪 张丽丽,* 苗海滨

(1. 齐鲁工业大学机械与汽车工程学院,山东济南,250353;2.山东杰锋机械制造有限公司,山东滨州,256206)

升流式压力筛是我国通过消化吸收进口样机生产技术研发的一种浆料筛选设备,广泛应用于废纸制浆的粗浆、精浆及纸机前浆料的筛选,具有良好的工作性能[1- 2]。转子是压力筛的关键部件之一,压力筛筛浆过程中,转子旋翼旋转会在筛鼓上形成正压和负压脉冲。Niinimaki等[3]研究发现,负压脉冲从两个方面影响压力筛的性能:首先,负压脉冲可破坏纤维积聚,改善压力筛堵塞问题;其次,负压脉冲促使液体回流,对压力筛筛鼓起到反冲洗的作用,负压区分布范围及负压峰值对改善压力筛的操作性能、提高筛浆工作效率有重要作用,研究负压分布特性影响因素十分必要。李风宁[4]通过在外流式压力筛旋筒式转子旋翼上设置环绕转子并穿过旋翼的螺旋槽,提高筛选效率和筛选质量。张鹏等[5]将阶梯形转子改成螺旋式转子,降低了凸轮转子的正压脉冲,不仅有助于轻杂质向上运动,使其更快速地脱离筛选区域;而且能在加强负压抽吸的同时使压力筛浆料在轴向上产生混流,使整个筛选面积得到有效利用,提高生产能力和分离效率。

对局部流动进行研究不仅有利于改善整个过程的生产效率,还能指导压力筛的设计[6]。近年来的研究主要集中在对压力筛的实验研究、对压力筛整体的流场模拟及压力筛形状的改进,对局部流动的研究还很少。所以本研究的重点是对浆料在压力筛转子旋翼周围的流动情况建立二维模型,不改变转子旋翼的形状,利用计算机流体动力学(CFD)中的FLUENT软件分析转子旋翼和筛鼓之间间隙、转子的转速对浆料筛选和压力筛功耗的影响,获得不同间隙或不同转速对转子旋翼产生的负压的影响,得到转子参数的最优值,以指导压力筛的设计,提高压力筛的筛浆效率和质量。

1 模型描述

1.1 转子叶片模型建立

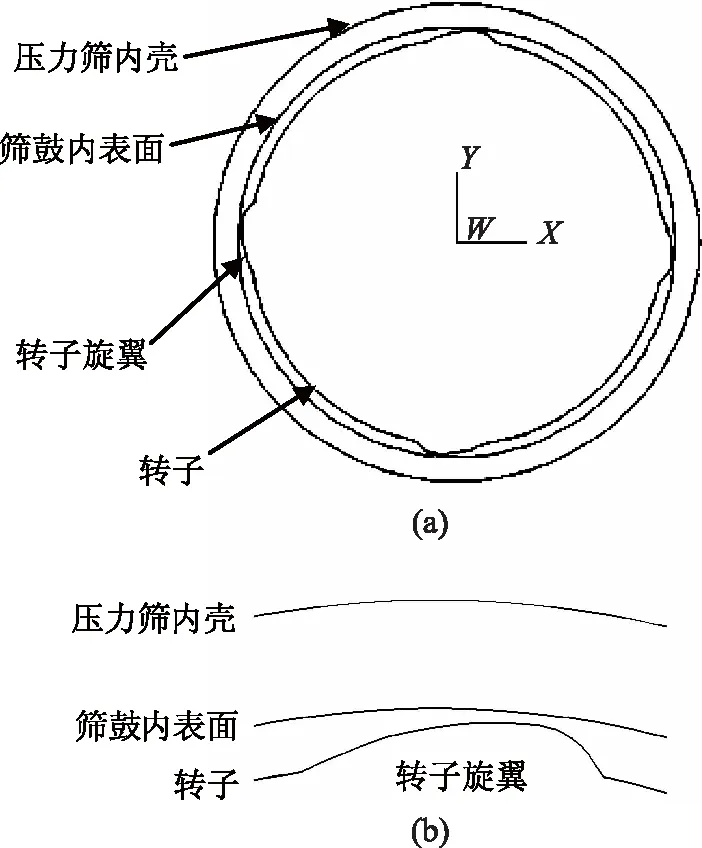

以升流式压力筛为例,选用四边凸起旋筒式转子,考虑压力筛结构的复杂性及压力筛内浆料的流动特性,对模型进行如下简化。

(1)由于浆料的浓度低且黏度、流动特性等与水近似,因此计算过程中浆料用水代替。

(2)由于在压力筛的整个高度上浆料相同且转子旋翼相对筛鼓位置保持不变,所以可以考虑将模型简化为在同一高度横截面上的浆液流动,即采用二维模型反映转子对流场及压力筛的影响。

(3)由于筛缝较多,为了便于计算将筛鼓靠近转子旋翼的一边简化为一条圆弧线。

(4)考虑转子的影响区域,同时为降低网格数量,节约计算时间,将筛鼓内壳半径以547 mm改为420 mm。

基于以上简化,利用CAD软件对压力筛转子旋翼流场进行几何建模,如图1所示。

图1 转子旋翼几何模型

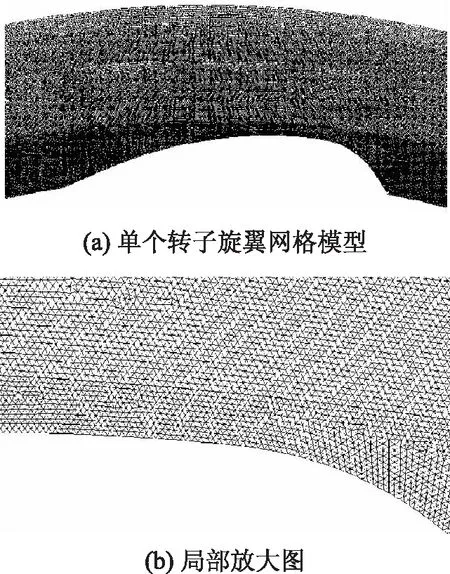

1.2 网格划分

将转子旋翼的几何模型导入Gambit软件进行网格划分,如图1所示。由于模型较大,网格数量较多,且转子旋翼与筛鼓之间间隙过小,故对靠近转子旋翼的流域进行网格细化,其他区域适当放大以缩短计算机计算求解时间,如图2所示。运用FLUENT 6.3对模型进行求解,采用重组化RNGk-ε湍流模型,同时对靠近壁面的近壁区域采用壁面函数处理,采用SIMPLE算法进行求解[7]。

图2 网格模型

2 数值模型

2.1 控制方程

2.1.1质量守恒方程

根据流体流动过程中质量守恒,筛浆过程的连续性方程如下:

(1)

式中,ux为x轴的速度分量;ux为y轴的速度分量;ρ为纸浆密度,kg/m3。

2.1.2动量守恒方程

动量守恒定律是建立流体运动方程最基本的理论依据,对于二维不可压缩流体流动,可写出x、y方向的动量守恒方程:

式中,div表示散度;grad表示梯度;P表示压力,Pa;ux、uy分别表示x、y轴的速度分量;v表示动力黏度,N·s/m2;t为时间,s;ρ表示纸浆密度,kg/m3。

2.2 湍流模型

根据流体流动理论,压力筛内部流体的流动状态是湍流。由于湍流的复杂性,通常需要借助合适的理论假设和相对应的湍流模型。RNGk-ε模型是由Yakhot等[8]应用重组化群的数学方法由瞬时N-S方程推导出来的,相比标准的k-ε模型,它同时包含了湍流的涡流,所以此模型具有更高的精度和可信度。由此所得的k和ε方程为:

(3)

(4)

式中,ρ表示纸浆密度,kg/m3;k表示湍流动能;ε表示湍动能扩散系数;ui表示速度矢量;Gk表示层流速度梯度产生的湍流动能;C1、C2表示常数;αk、αε表示k方程和ε方程的Prandtl系数。根据经验,αk=αε=1.39,C1ε=1.42,C2ε=1.68。

3 结果与讨论

3.1 旋翼与筛鼓之间间隙对压力筛性能的影响

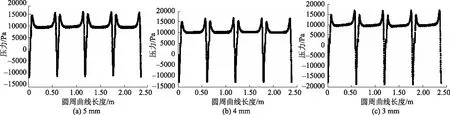

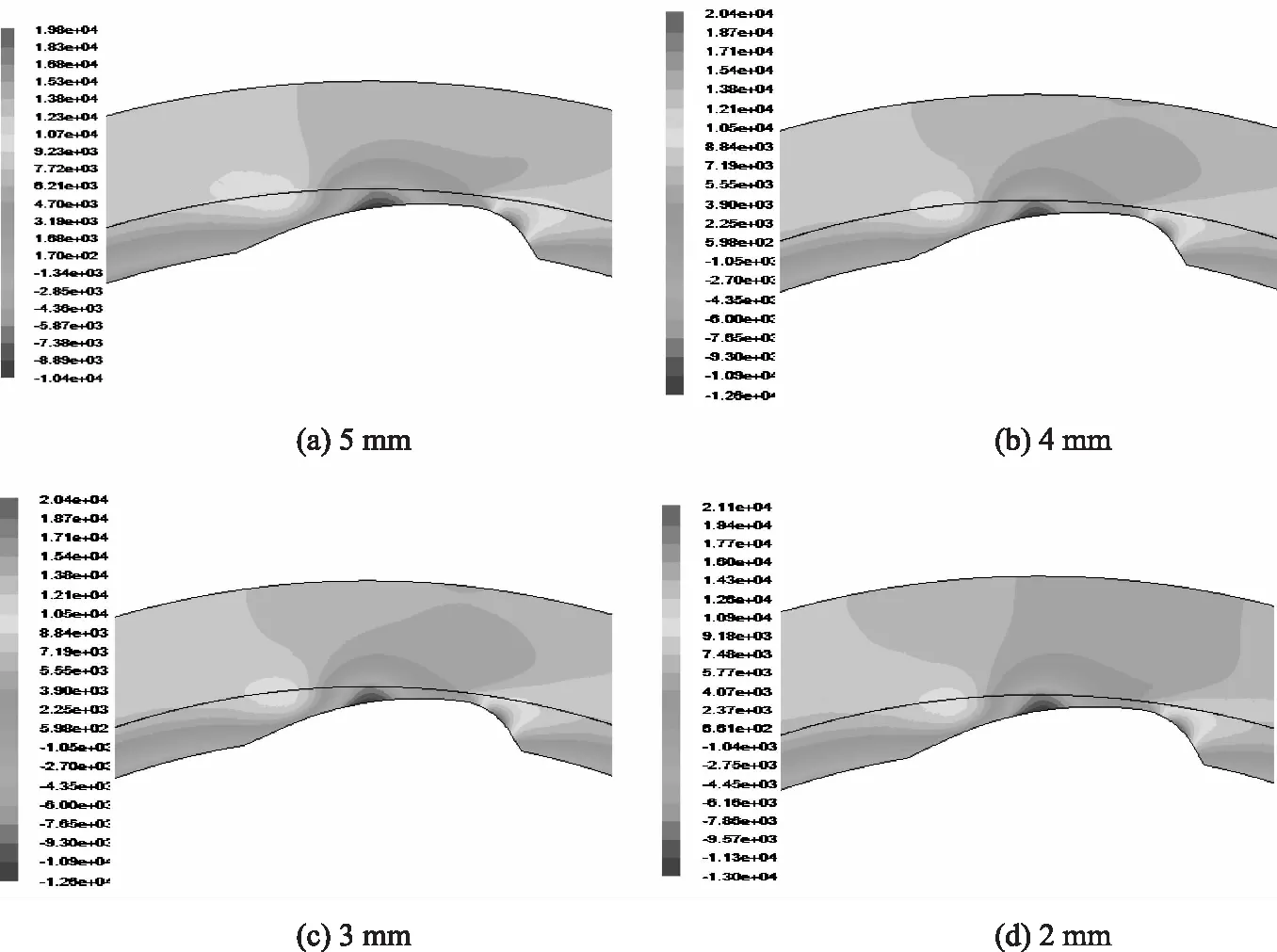

旋翼和筛鼓之间间隙的大小是影响压力筛性能的主要因素之一,通过改变间隙的大小,可以调节转子旋翼在筛鼓上产生的正压和负压值,进而调节压力筛的反冲洗效果。保持旋翼形状不变,转子转速为495 r/min,分别对旋翼和筛鼓之间间隙为5、4、3、2 mm时的压力场进行分析,结果如图3所示。

图4 不同间隙下沿筛鼓圆周方向上的压力脉冲

图3 4种间隙下单个转子的压力分布云图

由图3(a)可以看出,旋翼头部产生的正压值最大,头部下方的正压相对偏小。这表明,旋翼的前方对筛鼓加压,增大了筛鼓内外的压力差,促使良浆通过筛鼓的筛缝。同时,在旋翼的尾部形成负压区域,该值反映了筛鼓的反冲洗能力。通过对比图3(a)、图3(b)和图3(c)发现,随着间隙的减小,转子旋翼上产生的正负压区形状基本保持不变,而正、负压值均相应增大。

如图3(d)所示,当间隙减小到2 mm时,旋翼的头部正压增大而尾部负压相应减小,这是由于间隙过小增大了旋翼头部的阻力而减弱了旋翼尾部的反冲洗作用,即当间隙为2 mm时压力筛极易造成堵塞。同时,设置间隙为2 mm时对加工精度的要求太高,因此在工程中一般不采用间隙2 mm的压力筛。

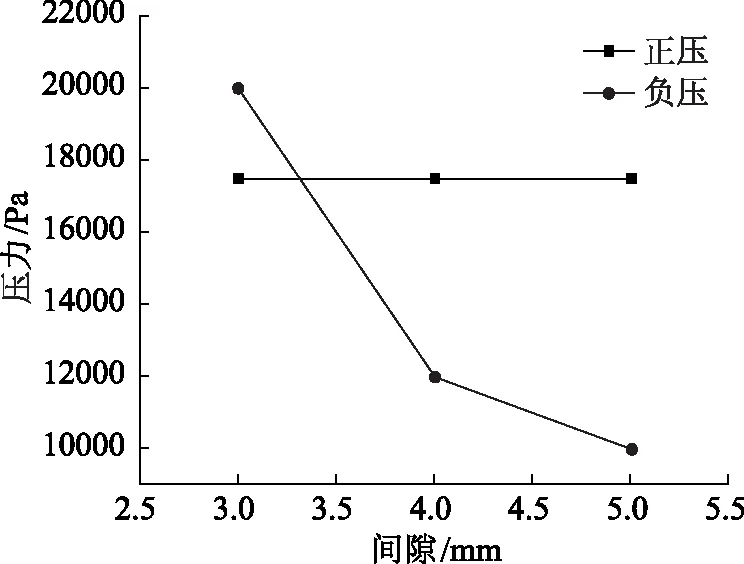

图4为转子在不同间隙下转动时旋翼在筛鼓上形成的真空压力值。图5为转子旋翼与筛鼓之间的间隙对转子旋翼在筛鼓上形成的最小正负压的影响。从图4和图5可以看出,当旋翼形状不变,旋翼与筛鼓间隙大于等于3 mm时,在筛鼓上形成的正压值基本保持不变,而转子在筛鼓上产生的负压随着间隙的减小而增大,即转子旋翼清洗筛鼓的能力随间隙的减小而增强。一般情况下压力筛的正压应尽可能小,负压应尽可能大。综合考虑,在正压相对一致的情况下,间隙为3 mm时的反冲洗效果最好,压力筛不易堵塞。

3.2 转子转速对压力筛的影响及优化

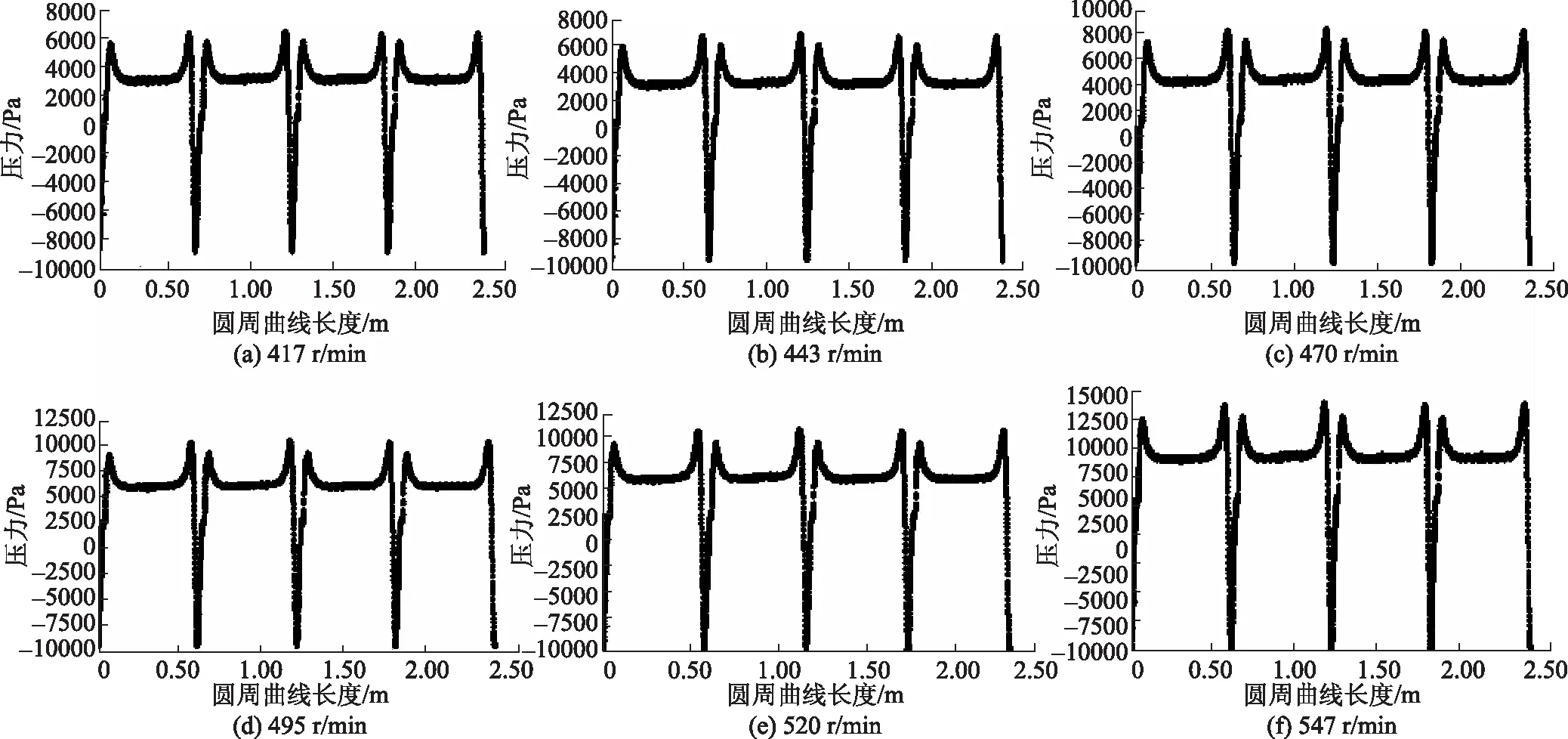

保持转子旋翼与筛鼓之间的间隙为3 mm,其他参数不变,经FLUENT处理后,分别得到转子线速度为417、443、470、495、520和547 r/min时筛鼓表面的压力数值曲线,其对应的角速度分别为-43.7、-46.4、-49.2、-51.8、-54.6和-57.3 rad/s,取工作压力为0.15 MPa。通过改变转子转速的大小,观察不同转速下转子形成的压力场,得到转子旋翼在压力筛筛鼓上形成的压力值,进而分析转速对压力筛性能的影响,结果如图6所示。

图5 不同间隙下筛鼓上的最小正负压值

图6 不同转速形成的压力曲线

通过对比发现,转子旋翼在筛鼓表面形成的正负压值随着转速的增加而增大,即转子清洗筛鼓的能力随着转速的增加而增强。Olson等[9]的实验结果表明,功耗和速度的关系可以定义为:

式中,CPower为功耗系数;P为功率,W;Vt为转子的尖端速度,m/s;D为转子直径,m;ρ为流体的密度,kg/m3。

当其他条件保持不变时,压力筛的功耗和速度成正比例关系,即速度越高功耗越大,因此并不是速度越大越好。

综上可知,在保证转子旋翼反冲洗效果的情况下,降低转子转速有利于降低能耗,提高经济效益。

4 结 论

通过分析MUS20外流式压力筛的结构,根据转子旋翼的影响范围,构建了转子旋翼的流场分析模型,对模型进行数值模拟得到以下结论。

4.1保持转子旋翼形状不变,只改变转子旋翼与筛鼓之间间隙的大小,发现转子在压力筛表面产生的负压脉冲随着间隙的减小而增大,而正压基本保持不变。

4.2通过对比单个转子周围的压力分布云图和转子在筛鼓上产生的压力曲线图可知,当转子旋翼与筛鼓之间间隙为3 mm时,转子的筛选能力相对较好。

4.3保持转子旋翼与筛鼓之间间隙为3 mm,转子旋翼形状不变,仅调节转子转速的大小,发现转子旋翼在筛鼓上形成的正压和负压值随着转速的增加而增大,通过对比观察不同转速形成的压力曲线图可知,在一定的转子清洗能力下,当转子转速在470 r/min时,压力筛的功耗最低,与转速为520 r/min相比,功耗降低了9.9%,且此时MUS20外流式压力筛的筛选效果最佳。

参 考 文 献

[1] RONG Xue-qing, SHI Yan-bin, ZHANG Li-li, et al. Improved Analysis for the Shape of Drum Bar of the Pulp Pressure Screen Based on CFD Numerical Simulation[J]. China Pulp & Paper, 2017, 36(9): 54.

荣学青, 史岩彬, 张丽丽, 等. 基于CFD数值模拟的纸浆压力筛筛鼓棒条形状改进分析[J]. 中国造纸, 2017, 36(9): 54.

[2] Chen Yong-li, Zhang Jian, Zhang Hui. Improving mechanism of pressure screen contoured slot shape based on FLUENT[J]. Journal of Nanjing Forestry University: Natural Science, 2012, 36(6): 105

陈永利, 张 健, 张 辉. 基于FLUENT的压力缝筛波纹形状的改进机制[J]. 南京林业大学学报: 自然科学版, 2012, 36(6): 105.

[3] Niinimaki J, Dahl O A. Comparison of Pressure Screen Baskets with Different Slot Widths and Profile Heights. Selection of the Right Surface for a GroundwoodApplication[J]. Pap Puu, 1998, 80(8): 31.

[4] Li Feng-ning. Improved external flow pressure screen rotor, CN: 200620080223. 4[P]. 2007- 06- 20.

李风宁. 改进的外流式压力筛转子, 中国: 200620080223. 4[P]. 2007- 06- 20.

[5] Zhang Peng, Wang Yupeng, Mao Enli. The technology of high efficiency and energy saving coarse selectionpressure screen[J]. China Pulp and Paper Industry, 2013, 34(12): 6.

张 鹏, 王玉鹏, 毛恩礼. 高效节能粗选压力筛技术[J]. 中华纸业, 2013, 34(12): 6.

[6] Wang Xiao-chun, Zhan Xi-Feng. Numerical simulation of internal flow field in agitator based on CFD[J]. Light Industry and Machinery, 2013, 31(1): 9

王小纯, 占细峰. 基于CFD的搅拌反应罐内部流场的数值模拟[J]. 轻工机械, 2013, 31(1): 9.

[7] Qi Xue-yi, Feng Jun-hao, Li Chun-liang, et al. Application of three-dimensional turbulent flow calculation in hydraulic design of mixed flow wheel[J]. Journal of Lanzhou University of Technology, 2006, 32(5): 48.

齐学义, 冯俊豪, 李纯良, 等. 三维湍流流动计算在混流式转轮水力设计中的应用[J]. 兰州理工大学学报, 2006, 32(5): 48.

[8] Yakhot V, Orzag S A. Renormalization Group Analysis of Turbulence: Basic Theory[J]. J Scient Comput, 1986, 1: 3.

[9] Olson J A, Turcotte S, Gooding R W. Determination of Power Requirements for Solid Core Pulp Screen Rotors[J]. Nord Pulp Pap Res J, 2004, 19(2): 213.