铜冶炼过程中含砷烟尘的组成与脱砷工艺综述

王晓丹

(中国恩菲工程技术有限公司, 北京 100038)

砷是硫化矿物中常见的伴生元素,常见的矿物有:砷黄铁矿(FeAsS),硫砷黄铁矿(FeAsS2),辉砷镍矿(NiAsS),砷镍矿(NiAs2)等。砷及其化合物易挥发,在火法冶炼过程中大量富集于烟气和烟尘中。

常规铜冶炼使用的铜精矿一般含砷在0.15%~1.50%之间,并且随着优质铜精矿的日益减少,精矿中的含砷量有逐渐上升趋势。在铜火法熔炼过程中原料中的砷主要分布在烟气、烟尘、铜锍和渣中,砷进入烟尘中的比例取决于所采用的铜冶炼工艺。一般闪速熔炼过程砷进入烟尘的比例为10%左右[1],顶吹熔炼过程这一比例为50%左右[2],富氧底吹熔炼过程则为20%左右。一般年产阴极铜20万t的铜冶炼企业每年约产出5000~10000 t含砷烟尘。按我国原生铜年产量为800万t计,则每年约产出40万t含砷烟尘。这些含砷烟尘如果不进行处理,不仅会对环境产生危害,还浪费了其中蕴含的有价金属。

1 含砷烟尘特性

铜冶炼过程中的烟尘主要包括熔炼尘和吹炼尘。一般生产过程中会根据烟尘中的铜和砷的含量选择性地与精矿混合配矿返回熔炼过程。为保持熔炼体系的砷平衡将一部分烟尘从体系中开路,这部分烟尘一般称为白烟尘。

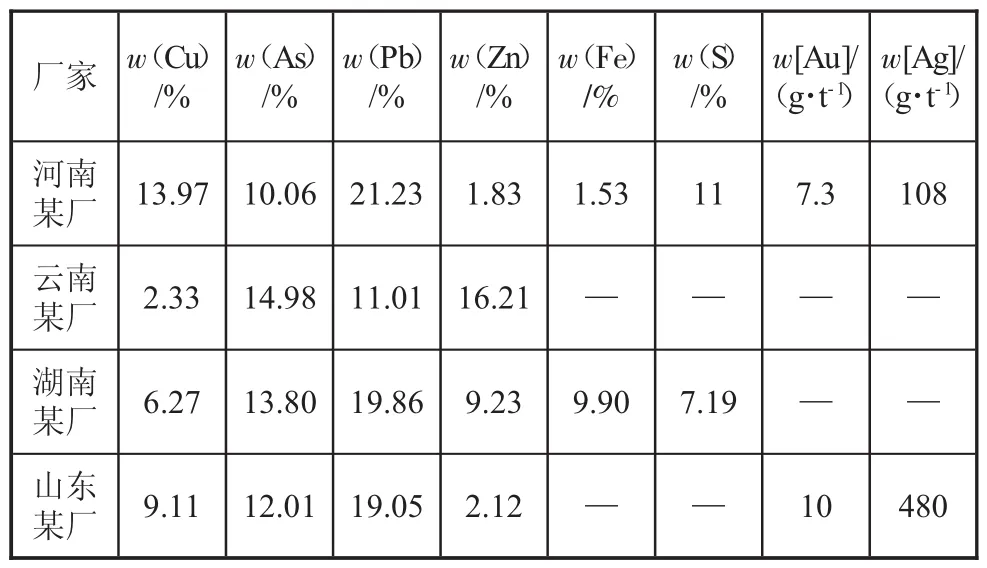

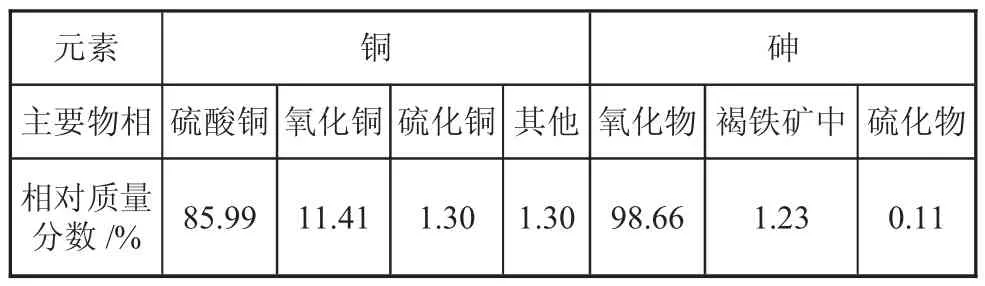

白烟尘的体积分数在3.5~4.5 t/m3,一般粒度-200目大于99%。表1为某些铜冶炼厂白烟尘的主要成分。一般白烟尘的物相组成如表2所示。由表1可以得出一般铜冶炼厂所产出的含砷烟尘砷质量分数在10%~15%之间,从表2得知烟尘中的砷大部分以氧化物的形式存在。

表1 白烟尘成分

表2 白烟尘主要物相组成

2 脱砷工艺综述

目前白烟尘的脱砷工艺主要为湿法冶金过程,主要包括如下步骤:烟尘的浸出,浸出渣综合回收,含砷浸出液脱砷,脱砷后液的综合处理。其中含砷浸出液脱砷是制约整个工艺过程的关键步骤,就目前来说从含砷浸出液中脱砷主要有石灰中和法,硫化物沉砷法和铁盐共沉淀法。

2.1 石灰中和法

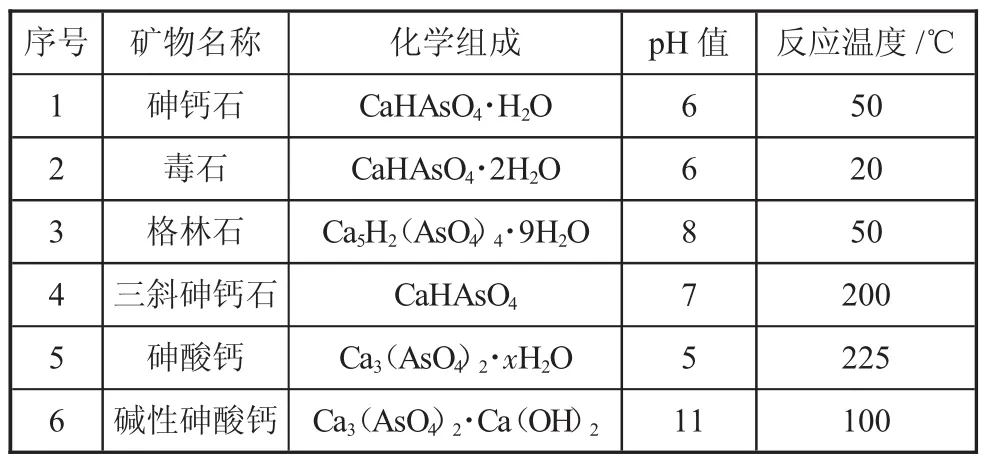

石灰中和法是比较简单、经济的沉砷工艺。沉砷过程中控制溶液pH值在11~12之间,砷即以亚砷酸钙或砷酸钙的形式从溶液中沉淀分离[3]。控制工艺过程中溶液的pH值、温度、反应时间和钙砷比可以得到不同矿物形态的钙砷化合物。目前不同条件下石灰中和法可以获得的主要含砷化合物如表3所示。

表3 不同工艺条件下石灰中和法产出和含砷化合物

石灰中和法产的沉淀物长期稳定性较差,在潮湿的环境中会与空气中的二氧化碳发生反应生成碳酸钙和砷酸,可能导致砷进入环境中造成污染。因此应用此法脱砷得到的脱砷产物应按危险废物进行存放,其存放场所必须满足防腐、防渗等相关要求,适用于当地环保要求较低的情况。

2.2 硫化物沉砷法

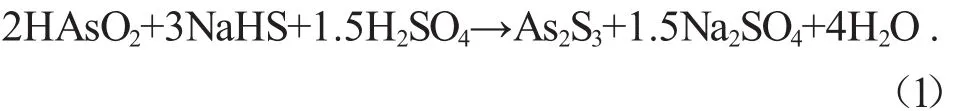

硫化物沉砷工艺起初用于银精矿脱锑,后来逐渐发展用于砷硫铜矿及含砷烟尘的脱砷处理。硫化沉砷工艺的主要原理为砷与硫可结合成稳定的As2S5或 As2S3。一般情况下 As2S3在酸性条件(pH<4)和还原性条件下是稳定的,在此条件下As2S3的溶解度为1 mg/L[4]。硫化沉砷法一般选用的硫化剂为Na2S和NaHS,采用NaHS沉砷的主要反应如式(1)所示。由此可见采用NaHS沉砷不需要对溶液进行预中和,因此也不会产出石膏,这样就可以显著降低脱砷产物的量,得到的硫化砷渣更容易过滤,渣含水也显著降低。

日本左贺关铜冶炼厂即采用此法处理转炉产出的含砷烟尘,得到的脱砷产物再与硫磺混合,在加压釜内完成硫化砷的干燥,聚合和致密化过程。釜内控制条件为温度200℃,压力20×106Pa。最终得到的脱砷产物为含砷60%左右的硫化砷渣。终渣存贮在混凝土防渗槽中,贮存湿度为1%左右,堆积密度为1.3 t/m3。

硫化物沉砷法相比于石灰中和法成本较高,这主要取决于沉砷过程所使用的硫化物。得到的沉砷产物稳定性较好,渣量较小。该法适合于含砷烟尘处理量较大的生产过程。

2.3 铁盐共沉淀法

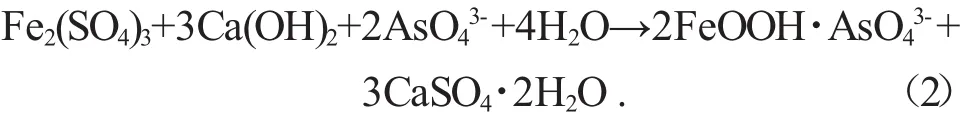

铁盐共沉淀法脱砷的原理是基于三价铁在中和过程中形成具有强吸附能力的氢氧化铁,生成的氢氧化铁胶体吸附溶液中的砷酸离子,从而达到脱砷目的。实际生产过程中一般采用石灰乳作为中和剂,其过程如式(2)所示。

芬兰的波立登公司采用此法处理该厂产出和含砷烟尘。烟尘首先进行酸性浸出,按m(Fe)∶m(As)=4∶1的量加入铁盐,并采用压缩空气作为氧化剂,反应终点控制在pH值为8左右,以稳定所形成的脱砷产物。部分脱砷矿浆作为晶种返回前一段沉砷工艺使用。经过以上处理,脱砷后液中的砷含量可以控制在1 mg/L以下。

铁盐共沉淀法所得到的脱砷产物随着铁砷比的增加而增加。为了达到更好的脱砷效果,需要添加大量的铁盐这使用脱砷成本显著升高。该法对于含铁较少的原料是不适合的。

3 结语与展望

随着技术的不断发展,在含砷烟尘的处理方面产生了很多新工艺。如臭葱石法,施氏矿法,无害封装法。臭葱石法因其脱砷效率高,m(Fe)∶m(As)比要求低(1~1.5∶1.0),脱砷产物砷含量高(25%~30%)并且在酸性和中性环境下具有较高稳定性而受到广大研究者的关注。施氏矿法脱砷得到的产物在毒性浸出试验(TCLP)中所表现出的结果要优于臭葱石法,然而其在高酸性或高碱性条件下的溶解度却更大。无害封装法是指利于某种高强度的惰性材料对稳定的脱砷产物进行封装,达到“双保险”的效果。如采用磷酸铝和磷石灰涂层对臭葱石颗粒进行封装,封装后产物砷的溶解度大幅度降低。目前多数研究都将目光放在无害封装法,这种技术结合了传统的脱砷技术和含重金属危废处理的封装技术,所达到的效果也更能符合日益严格的环保要求。

[1]王舒敏.金隆铜业铜冶炼过程中砷的走向调查[J].有色金属工程,2016(3):86.

[2]陈钢,袁海滨.铜精矿双顶吹冶炼工艺中砷的分布及流向[J].云南冶金,2016,45(1):32.

[3]张荣良,丘克强,谢永金,等.铜冶炼闪速炉烟尘氧化浸出与中和脱砷[J].中南大学学报(自然科学版),2006,37(1):73-78.

[4]赵思佳.有色冶金工业含砷烟尘处理及利用研究进展[J].湖南有色冶金,2012,28(3):20-24.