降料面喷补造衬在长钢9号高炉的实践应用

马永芳, 王保国

(首钢长治钢铁公司, 山西 长治 046031)

首钢长治钢铁公司(全文简称长钢)9号高炉有效容积1080m3,20个风口,2个铁口,于2009年6月开产,至2016年11月喷补时已安全生产7年零3个月。本次喷补是继2014年9月份由于无冷区炉皮温度高进行喷涂造衬后的二次喷补,与第一次喷补已经相隔两年,喷补料已经磨损脱落,出现炉皮温度再次升高,炉顶煤气流分布不稳定,煤气利用率低,高炉指标变差等现象,若无冷区进一步侵蚀,高炉安全稳定生产将会受到威胁。2016年11月1日,采用空料线打水的方法降料面到指定位置,准备充分,操作合理,整个降料面过程耗时约5 h,共耗用70 t喷涂料对炉身上部炉墙进行喷补造衬。于4日开风,6日炉况恢复至正常,历时60 h,实现了安全快速降料面、顺利开炉、快速达产的目标。

2 停炉

2.1 停炉前材料准备

炉顶备50个1 m的铁皮卷圆筒;J1皮带侧备水渣20 t,铲车1台;风口平台四角各备打水软管1根(长度约15 m);炉喉平台备45袋水渣、35袋焦炭、约1 t废钢。

2.2 停炉前操作调整

1)提前一天逐步调配比为95%(机烧)+5%(球团)+5%(生矿)+150 kg(萤石);负荷退至 3.90 kg/t;物理热不小于1480℃,w[Si]=0.5%~0.7%,炉渣碱度R2=1.05~1.13。

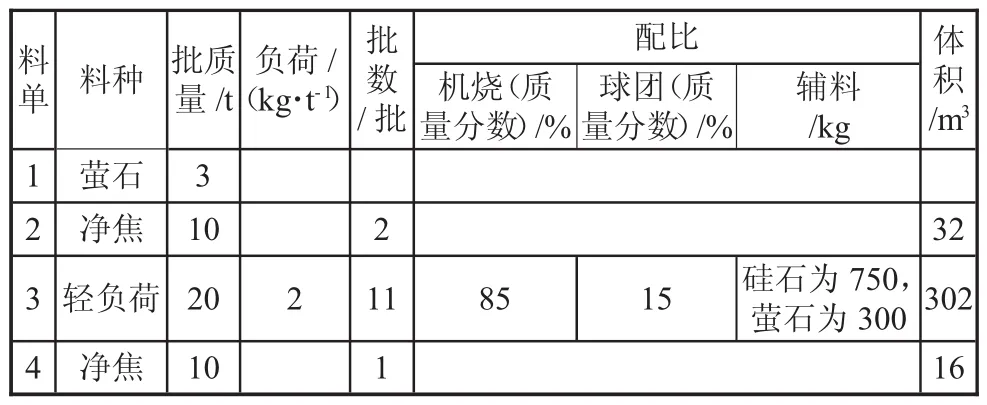

2)提前8 h改全焦冶炼,根据喷补位置,计划空料线空间约为370 m3,为确保休风后净焦到达炉腹部位,制定如下休风料单如表1所示,采取单环布料,布料角度25°。

表1 休风料装入表

3 降料面操作

本次降料面,前期采用逐步减风控制顶温的方法,尽量减少向炉内打水量[1];后期通过控制风量、风温及打水量控制的顶温,共历时5 h,雷达探尺显示料线10.76 m。停风后实际观察,料面刚好露出第十段冷却壁的凸台上沿,降到了指定的位置;降料面过程压、量关系适宜,未出现明显爆震,未出现管道行程。

3.1 顶温的控制

综合考虑料线、风量、打水量、炉顶设备承受能力等来控制顶温,在350℃左右。降料面期间顶温ABCD四个监测点温度变化如图下页图1所示。

3.2 风量风压的控制

风量、风压的控制要兼顾多个方面,既要防止因风量过大造成管道行程,又要不影响降料面进程。降料面过程以稳定煤气流为前提,主动控制风量水平,避免出现顶压冒尖现象[2]。本次降料面过程发生顶压冒尖现象2次,00:00顶压突起至85 kPa,减风200 m3/min控制,00:58顶压突起至65 kPa,再次减风200 m3/min控制。降料面期间风量和风压变化情况如图2所示。

图1 降料面期间顶温变化

图2 降料面期间风量和风压变化情况

3.3 煤气成分的控制

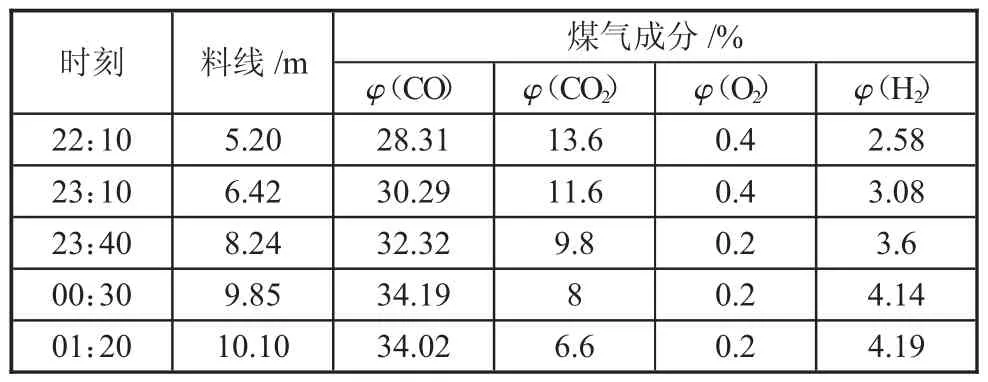

每半小时分析一次炉顶煤气成分。降料面过程中,炉顶煤气中H2(体积分数)控制在5%以内,O2含量(体积分数)控制在0.4%以内。煤气成分如表2。

表2 停炉过程中煤气成分随料线变化情况

4 喷补作业

本次喷补由北京联合荣大公司负责实施,采用湿法喷涂工艺。喷补前炉顶布水渣约10 t,控制顶温在170℃左右;向炉内扔20个铁皮桶,防止喷涂反弹料结壳;用N2对炉衬附着物进行清洗;在侵蚀严重的十三段倒扣冷板下沿东南方向约800~1000 mm的位置,开孔焊接两根冷却棒和7根400 mm的螺纹钢,用以增加喷涂料的附着点,改善喷涂效果。喷补用时约7 h,共用喷涂料70 t,无冷区喷涂厚度约为300~500 mm,反弹料约有5~6 t,反弹率约为7%~8%左右。

5 开炉

由于休风时间耗时54.8 h以及喷涂反弹料给本次炉况恢复带来很大困难,通过各岗位人员的共同努力,历经60多个小时后炉况恢复正常。

5.1 装料制度

装料采用不带风装料,装料体积约350 m3,装料至雷达料线3.9 m,布料角度为18°。装炉料料单如表3。

表3 装炉料料单

复风料矿批12 t,负荷2.2,配比:85%机烧+15%球团+450 kg硅石+100 kg萤石,布料方式为单环23°(8),根据边缘气流变化,扩大布料角度,随炉况好转逐渐恢复矿批、负荷、布料矩阵。

5.2 造渣制度

实际渣碱度与预期相差甚小,恢复过程主要通过调整硅石量控制渣碱度。各阶段实际渣碱度如表4。

表4 实际渣碱度

5.3 送风制度

采取集中开北铁口上方两侧1号、2号、3号、4号、17号、18号、19号、20号共 8个风口送风,进风面积为0.0868 m2;,恢复初期一直使用北铁口出铁,综合考虑风量、风压、炉温和出铁情况以及风口的水温差,逐步开风口加风量,控制标准风速不大于200 m/s;开风口顺序顺着南铁口方向依次开,加快南铁口附近的炉缸活跃度。开风口进度如下页表5。

5.4 炉前组织

开风前预先用捣打料将北场贮铁式大壕变为干式大壕,用氧气管将北铁口烧透,前端约500 mm用有水炮泥堵口,后端用低强度炮泥堵好,以便于复风后能够及时打开铁口。

开风后尽力增加开铁口次数,活跃铁口部位炉缸,待南铁口上方的风口捅开后,南场铁口投入使用,出铁前期渣铁分离差,不过撇渣器,改走红渣场,第5次出铁渣铁分离较好,过撇渣器。

表5 开风口加风进程

5.5 炉况恢复

4日9∶08开风,雷达料线3.9 m,初始风量920 m3/min,风压70 kPa,标准风速177 m/s,实际风速322 m/s,压量关系适宜;反弹料下达后,渣中 w(Al2O3)为21.19%,压量关系偏紧,风量萎缩,间歇性发生4次塌料,最深塌至雷达料线5.58 m;反弹料排出后,压量关系好转,顶温逐渐升高;集中开风口开风,南北料线偏尺最大达2 m,煤气分布不均,四点顶温相差较大,雷达料线周期性滑尺,至23∶00左右南北料线基本一致,煤气分布改善,利用率提高,炉况基本恢复正常。

6 效果

6.1 喷补效果

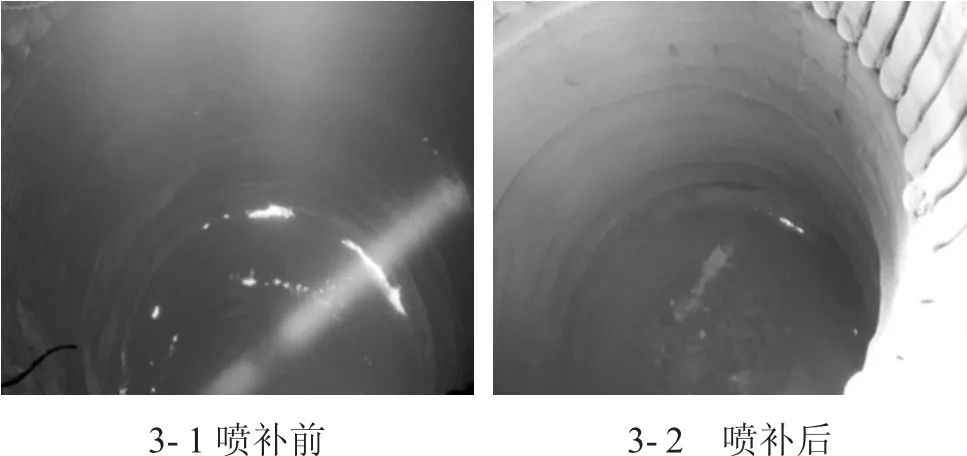

此次喷补无冷区圆周方向喷涂厚度约为300~500 mm左右,厚度均匀,表面基本平滑。高炉复风后测量无冷区炉壳温度,基本维持在40~50℃,较喷补前120~150℃,炉壳温度下降明显,取消炉壳外部打水。喷补前后的对比图如图3所示。

图3 高炉喷补前后效果对比

6.2 经济指标改善

喷涂后,高炉焦比、燃料比明显下降,喷涂前后指标对比如表6所示。

6.3 高炉上部气流分布改善

高炉喷涂后,上部炉型近似于新开炉炉型,煤气三次分布趋于合理,高炉边缘气流容易控制,中心气流稳定。

表6 喷涂前后指标对比情况

7 结论

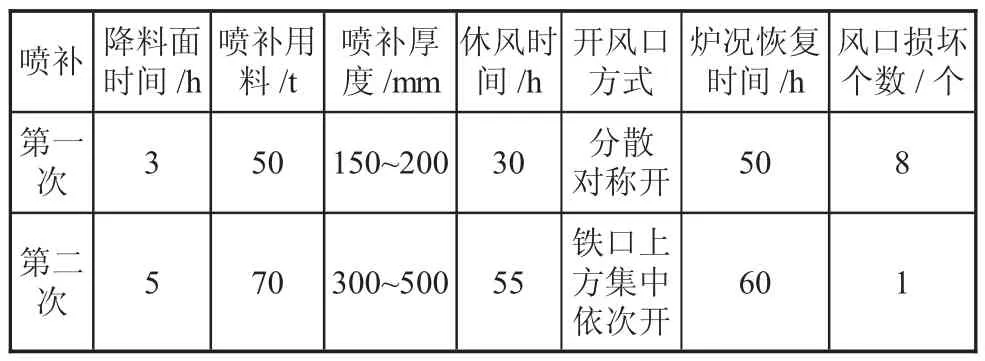

本次降料面过程用时约5 h,料线成功降到了目标值10.76 m;喷补采用湿法喷涂工艺,作业效果良好,用时约7 h,反弹率约为7%~8%,喷补后炉型基本规整平滑。恢复炉况历时60 h,复风虽然时间较长,但复风过程中没有出现炉况的反复,风口化损减少,主要经验总结如下:

1)在2014年9月11日的喷补开风经验基础上,改变了开风口方式,采取集中开北铁口上方8个风口,形成小冶炼区,单铁口出铁,较上次风口损坏减少7个。与上次喷补对比如表7。

表7 两次喷补对比情况

2)复风前期,充分考虑到反弹料和水渣的影响,渣碱度R2=1.07~1.09,确保反弹料顺利排出,渣铁流动性较好,利于尽早加风,同时有利于减轻炉前劳动强度,及时排净渣铁。

3)休风时间长,复风有意识放慢开风口加风速度,充分考虑炉温、炉前出铁、炉内压量关系以及风口水温差和周围工作状况,控制风速不大于200 m/s,避免了炉况的反复波动和风口化损。

空料线降料面喷涂造衬是第二次在长钢1000 m3级高炉的应用,目前国内多数操作都将料面降到风口水平,长钢9号高炉将料面降至炉身中下部,喷涂后炉型趋于圆滑规整,炉况顺行,经济技术指标明显改善,效益显著。

[1]张贺顺.首钢2号高炉空料线降料面实践[J].炼铁,2007,26(3):16-18.

[2]黄泽文,王加山.韶钢7号高炉2200 m3降料面操作实践[J].炼铁,2009,28(4):16-18.