基于PLC的水厂加氯切换器改造方案的实现

谢东辉

(潮州市竹竿山水厂,广东 潮州 521000)

1 设计概术

当前自来水厂的生产流程基本都是取水—加药—反应—沉淀—过滤—消毒—送水等工艺。其中消毒环节是提供安全饮用水的关键措施,通过投加消毒剂,杀死水体中对人体有害的微生物,达到国家饮用水标准[1]。虽然投加的消毒剂有多种选择,如二氧化氯、次氯酸钠、氯氨、 臭氧。漂白粉等,但由于成本,产量,消毒效果等原因,目前采用液氯消毒还是大中型水厂的主流消毒方式。

由于水厂的生产要求24 h不间断的提供优质安全的饮用水,消毒剂的投加也不能中断。即一组氯气用完的情况下,自动切换至下一组继续运行就变得又为重要,在液氯投加系统中,CCU切换器在液氯的投加过程中起着中枢的作用[2]。

它实时检测氯瓶压力的变化,当氯瓶压力低于设定压力时,实现自动切换,保证消毒剂连续不间断的投加。2014年,本厂一台切换器突遭雷击损坏,导致无法实现全自动加氯,重新更换一台切换器价格昂贵,供货周期长,经检查,切换器只是控制部分损坏,两个电动球阀还能正常使用,故可考虑使用PLC替代CCU切换器。

2 控制要求

在不改变原有加氯管道的前提下,使用原有的两个电动球阀和电接点压力表,用PLC替代原控制器,保持原有控制器功能,即能在氯瓶氯气即将耗尽时自动切换另一组投入运行,并显示这组为空瓶,更换氯瓶后按复位键,表示又满瓶,下次又可继续切换,如此循环。并增加一些功能,即把各个阀门和氯瓶状态传回中控室,在阀门异常时及时报警,空瓶时提醒值班人员,便于管理人员及时掌握加氯间情况。

3 硬件选型

可编程控制器(PLC)是一种适用于工业控制环境,编程语言又接近传统的工业继电器的控制电路,是一种理想的,代替传统的继电器控制线路数字运算操作的电子装置[3]。本方案由于比原控制器增加了一些功能,又要把信号传回中控室,故在PLC选型上考虑使用继电器隔离输出比较安全,经过计算,输出点数应在12点。三菱FX1s-30MR是一种有16点输入,12点继电器输出的小型PLC,内部寄存器有带掉电保持功能,这一点对本方案尤为重要,经过比较,最终确定使用三菱FX1s-30MR。

4 软件设计

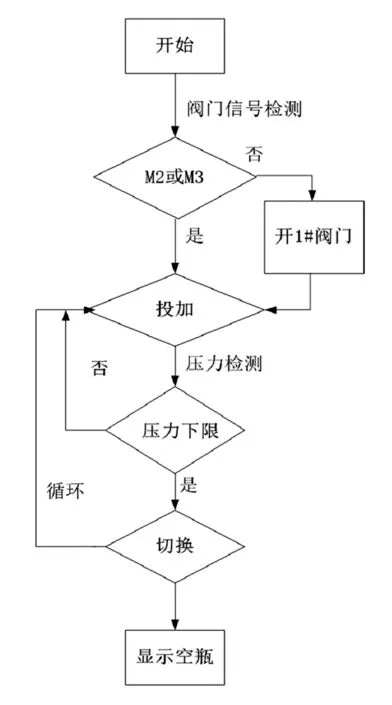

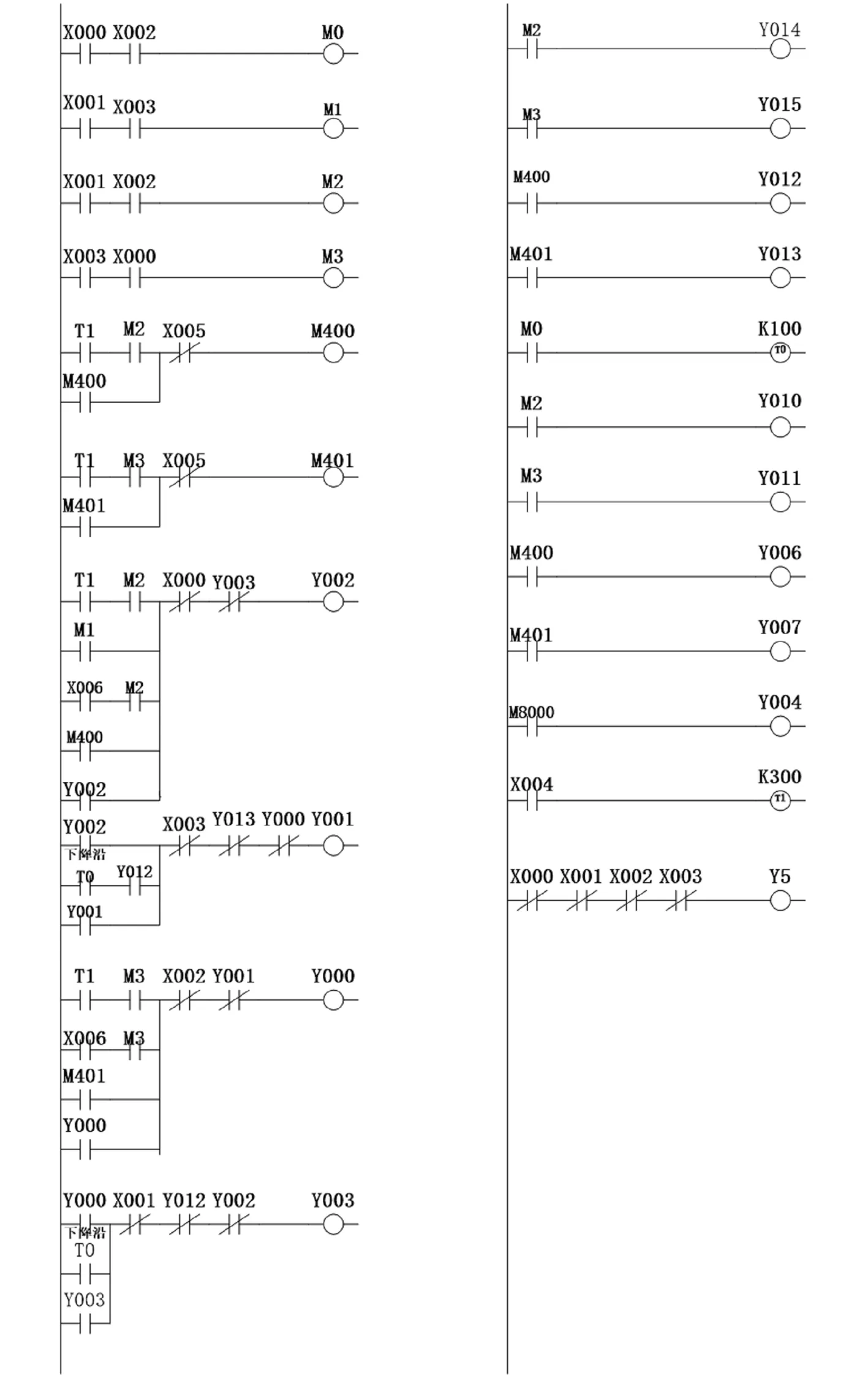

软件流程图如下图1,加氯系统装置图如图2,软件梯形图如图3。

图1 软件流程图

图3 软件梯形图

加氯流程:加氯系统分为两组,一用一备,打开1#电动阀门时用1#组氯瓶,当1#组氯气即将用完时,压力下降,当下降到压力表设定压力时关闭1#电动阀门,打开2#电动阀门,实现不间断投加。

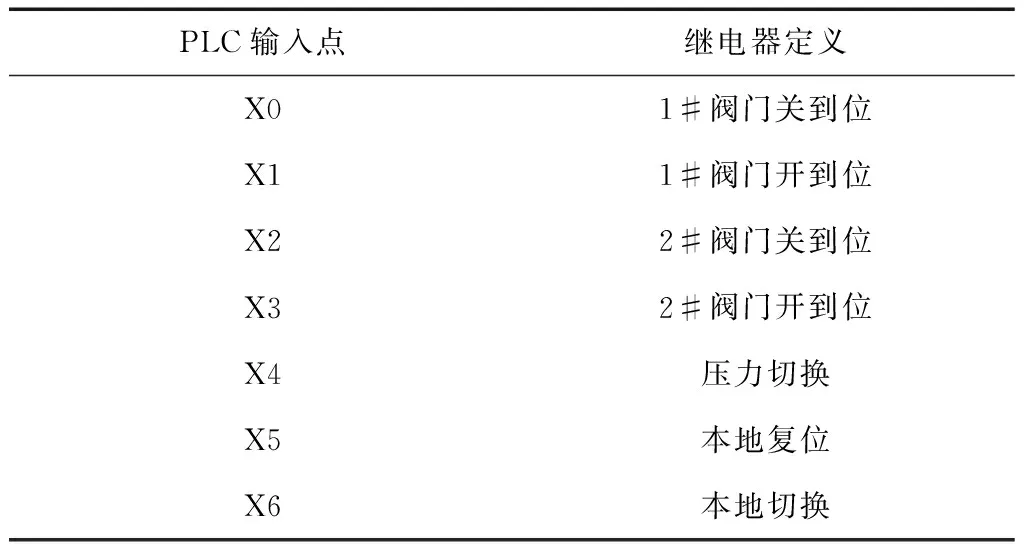

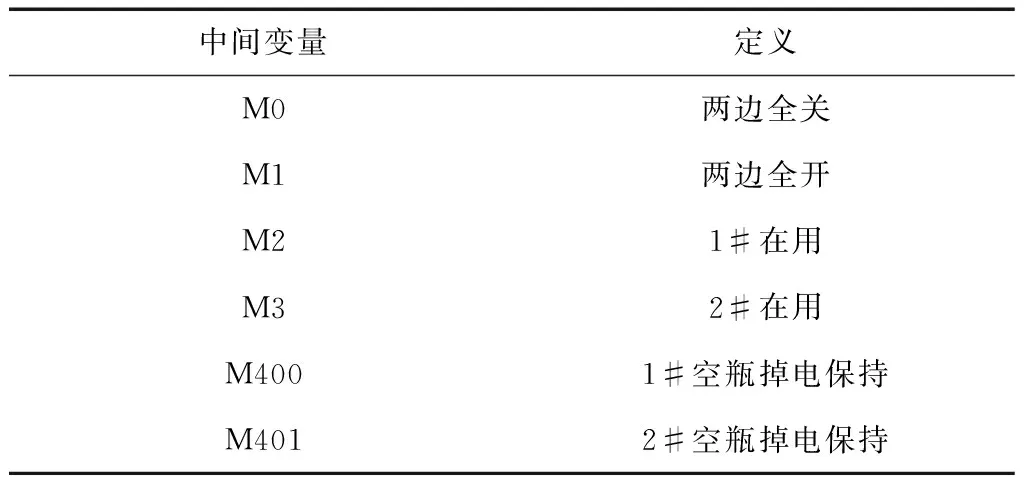

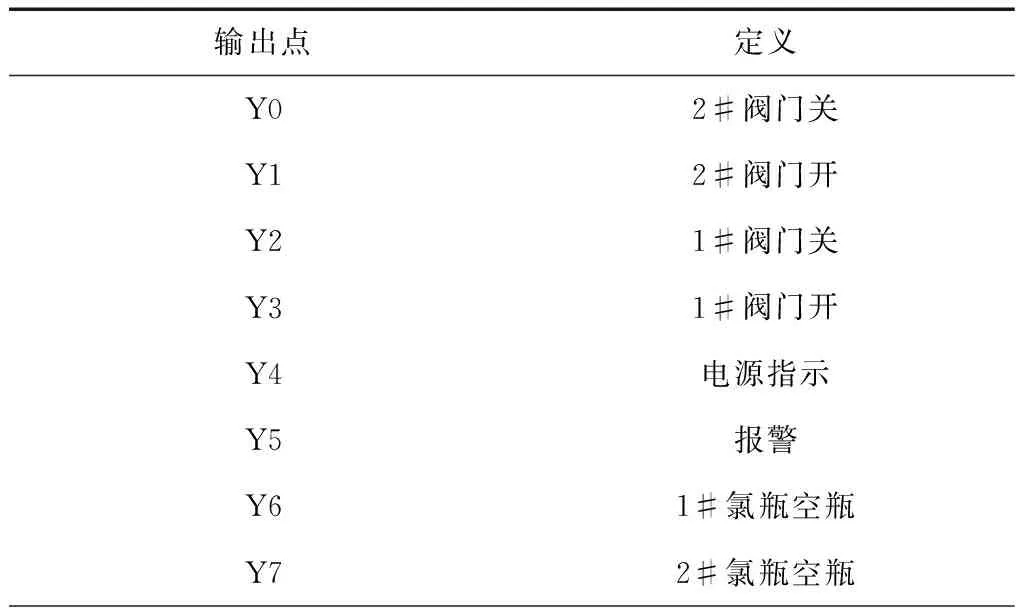

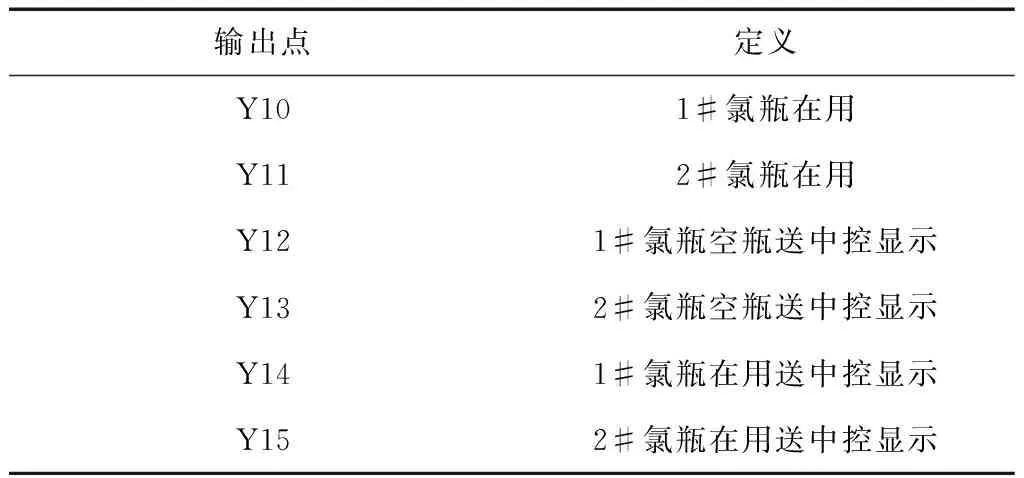

PLC各输入输出点、内部中间继电器定义见表1~3。

表1 PLC输入点定义表

表2 PLC中间变量定义表

表3 PLC输出点定义表

表3(续)

PLC上电复位后,首先对两个阀门状态进行检测,如果检测到阀门是在M2或M3状态则保持原样,如果检测到阀门是在M0,系统自动打开1#阀门。M1则自动关闭2#阀门。在正常投加的过程中,当氯瓶氯气即将耗尽时,电接点压力表动作,延时30s,如果信号仍然保持,控制器则认为氯瓶已经空瓶,自动切换至下一组继续运行,并送中控显示,提示值班人员可以更换氯瓶,更换完成后按复位键,空瓶显示消除,为下一次切换做好准备,如果一直显示空瓶,控制器是不会进行切换的。如此循环不断。采用M400,M401掉电保持继电器,主要是考虑到如果控制器显示空瓶,但是突然停电,在下一次来电的时候能继续显示空瓶,不至于错过更换氯瓶。

5 结束语

该改造方案总费用大概三千元,比起更换一台新的切换器(七万元),价格更为低廉,且改造周期短,不影响正常供水,大大提高了水质安全的可靠性,同时也减轻了工人的劳动强度,防止人为操作失误,经过三年的运行,也证明是稳定可靠的。

参考文献

[1]张 帆. 城南水厂加氯间自控系统改造[J].科技风,2015(18):72-73.

[2]张春义,童祯恭,陶 涛.净水厂中自动加氯系统探讨[J].环境科学与管理,2006(3):44-46.

[3]张万忠.可编程控制器应用技术[M].北京:化学工业出版社,2002:94-108.