基于仿真分析的汽车前轮罩性能改进

王立鑫

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

随着汽车行业竞争不断加剧和消费者要求的不断提升,国内汽车企业对车辆安全性、操纵驾驶性和疲劳耐久性也越来越重视。车身作为整车零部件的载体,其性能直接决定整车的各项性能指标,而车身重要安装点结构性能则是设计的重中之重。车身前轮罩结构上布置底盘前悬架的安装点,是外部载荷的输入点,轮罩安装点刚度和强度是重点关注性能,直接影响整车 NVH性、操纵性和疲劳耐久性。前轮罩安装点结构直接承受前悬传递的载荷,在汽车行驶过程中承受各种工况的路面载荷,若无法有效的将应力分散,轮罩结构容易出现开裂的现象,如图1所示,严重影响整车的品质[1]。

图1 前轮罩安装点开裂

本文以某车型前轮罩结构设计为例,针对前期仿真分析局部应力过大的问题,结合膜形板件设计理论,提出最大化板件面内载荷的方案,在不增加成本的前提下优化板件形状,最终仿真分析结果验证了方案的有效性,最大应力大幅度降低,局部刚度性能有效增加。

1 膜形板件设计理论

针对车身上板件设计,根据承受的载荷分为面内承载的板件和法向承载的板件。对于承受弯曲变形的板件,在板件厚度方向应力分布是线性分布,中性面上应力为零,距离中性面较近的材料并未充分起到承载的作用,板件的厚度较低,因此板的弯曲刚度一般较低。如果设计板件承受膜载荷,仅承受拉伸载荷,不承受弯曲载荷,板件厚度方向上将均匀承受载荷,材料有效利用率最大。

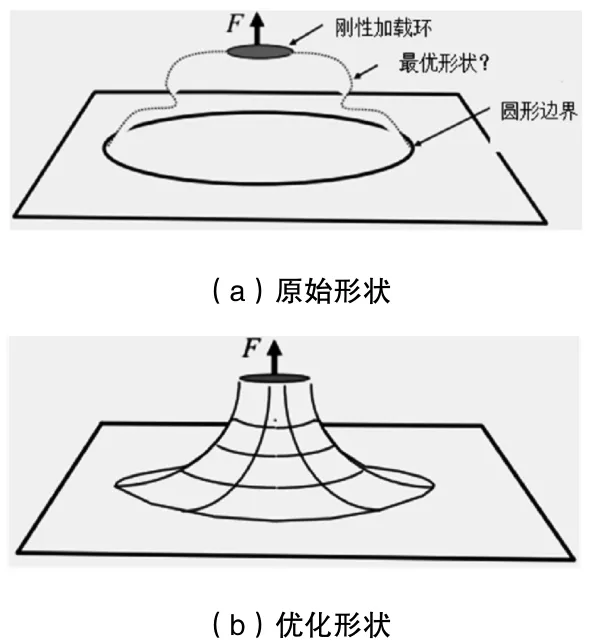

图2 前轮罩加载膜状板件设计

考虑刚性圆环加载膜状结构,如图2(a)所示为原始形状,薄膜承受弯曲和拉伸混合载荷,按照如图所示加载后薄膜形状变为如图2(b)所示,此时板件只承受面内拉伸载荷,加载点刚度也大大提升[2-3]。

2 车身前轮罩性能评估

2.1 白车身强度模型建立

为了充分评估白车身结构的强度性能,建立了该车型白车身强度分析有限元模型,并使用NASTRAN求解器对强度性能进行分析,从而在设计前期有效评估结构的可靠性,前轮罩区域有限元分析模型如图3所示。

图3 白车身强度分析模型

2.2 轮罩结构局部性能分析

对白车身进行不同工况的强度性能分析,在垂直3g工况中,轮罩上部安装点区域应力较大,如图4所示。前轮罩安装板材料为低合金高强钢B410LA,屈服强度在410MPa左右,板件厚度为2.5mm。仿真分析中前轮罩安装板最大应力达到500MPa,远远大于材料的屈服强度,不满足设计要求,后期开裂风险较大。

图4 前轮罩结构应力云图

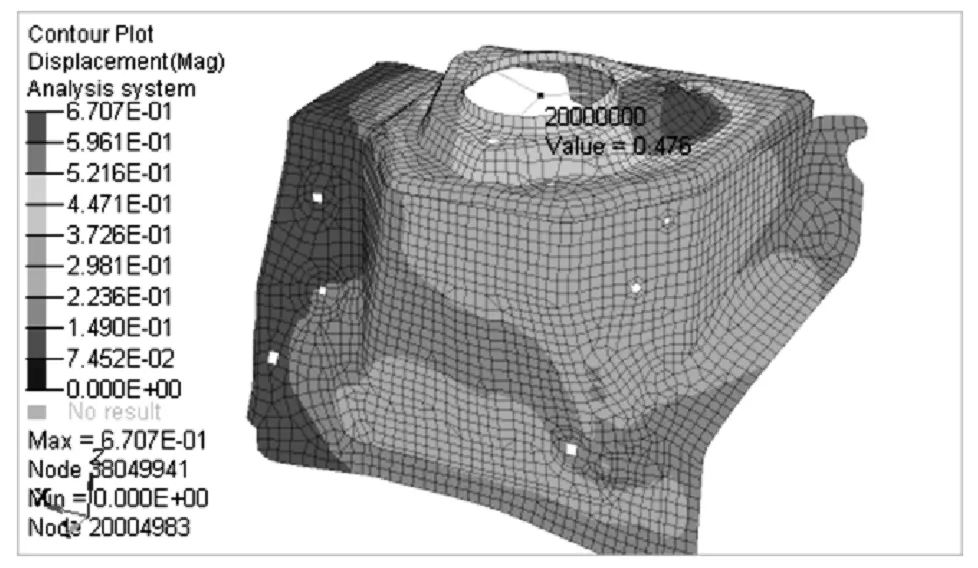

同时对轮罩上部安装点刚度进行了分析,轮罩结构位移云图如图5所示,安装点中心最大变形量为0.746mm,根据加载力计算得到局部刚度为17292N/mm,局部刚度偏低。

3 方案改进分析及验证

3.1 改进方案分析

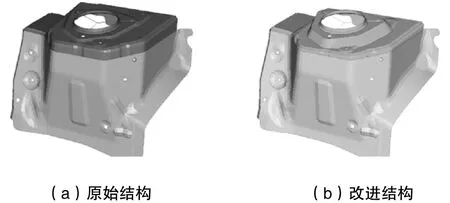

前轮罩在整车垂直 3g强度分析工况中,最大应力为500Mpa,大大超过材料的屈服强度,板件开裂风险较大。由图 4所示,最大应力出现在右安装孔区域,分析确定应力较大的主要原因是右安装点处安装平面较大,板件承受较大的法向载荷,板件发生较大的弯曲变形导致应力过大。按照膜形板件设计理论,提高板件的承载能力,尽量将法向弯曲变形转换为面内切向承载,按照图2(b)形式,确保安装点安装空间的前提下,将上部区域尽量往内收缩,将承受弯曲变形的板件转化为承受拉伸载荷,提高材料的利用率,从而提高局部刚度,降低最大应力,轮罩上部结构对比如图6所示。

图6 前轮罩结构改进前后对比

3.2 仿真分析验证

为了验证改进方案的有效性,将改进方案集成到整体白车身模型中进行强度分析验证,分析结果如图7和8所示,改进前后前轮罩性能对比如表1所示。

图7 前轮罩改进后结构应力云图

图8 前轮罩改进后结构位移云图

表1 改进前后结果对比

由表1可以看出,轮罩上部结构改进后,保证成本不变的前提下,最大应力降低 52.2%,局部刚度提升 56.7%,性能得到大幅度提升。

4 结论

(1)前轮罩结构设计要充分利用膜形板件设计理论,合理设计形状确保板件面内承载,不增加任何成本的条件下大大提高结构的局部刚度和强度性能。

(2)仿真分析在设计前期能够充分识别出前轮罩的刚度和强度性能,快速完成不同方案性能评估,大大提高设计效率。

参考文献

[1] 宗辉,徐辰强,王刚,等.某SUV轮罩开裂问题的分析及设计改进[J].农业装备与车辆工程,2015(6)∶73-76.

[2] KatoT,HoshiK,UmemuraE.Application of Soap Film Geometry for Low Noise Floor Panels[J].SAE 1999-01-1799.

[3] Donald E.Malen. Fundamentals ofAutomobile BodyStructure Design[M]. Warren dale∶SAE International,2011.