GCS 电子轨道衡在地下大型金属矿山中的应用

王文伟,董水仓

(山西中条山集团北方铜业铜矿峪矿 机械设备科,山西 长治 047306)

我矿是国内地下大型的非煤矿山,年出矿量600万t,矿石块度为0mm~1200mm,出矿单位多,装矿点多且分散,中段矿石靠运输队的电机车倒运到长溜井卸矿,传统的计量方式是靠人的眼睛观察,将估算的数值分别记录,作为出矿队的出矿考核依据,这样的记录不科学,还导致出矿单位消极,车辆装满率低,人力设备资源及能耗浪费严重的困局,在小规模生产中损失较少,但在大规模生产中,损失严重。为此,我矿在矿石运输线路上安装了GCS电子轨道衡(以下简称轨道衡),经过几年的运行解决了上述矛盾,取得了较好的经济效益。

1 生产现状

我矿在海拔690m以上的矿石倒运使用过10t电机车牵引4m3底卸矿车、14t电机车牵引6m3底卸矿车,电耙装矿,装矿点多,装矿效率低,出矿单位多,计量靠出矿管理人员目测,不科学,不能体现多劳多得的分配机制,矿车装满率保持在0.6左右,出矿运输效率低下,但年出矿量400万t产量较少,卸载长溜井四条较多,生产组织勉强维持;生产段转移到海拔690m以下的矿石倒运使用10t电机车牵引8m3梭车、14t电机车牵引6m3底卸矿车,出量增加了50%,装矿采用2×1500×4850双台板振动放矿机,装矿效率提高了,但列车装满率低,倒运车辆数量大,行车密度大,卸载点只有两条长溜井,少了50%,矿石倒运困难,因此,我们挖掘设备潜力,找到了有效路径即科学计量。

2 轨道衡的选择与安装

2.1 轨道衡的选择

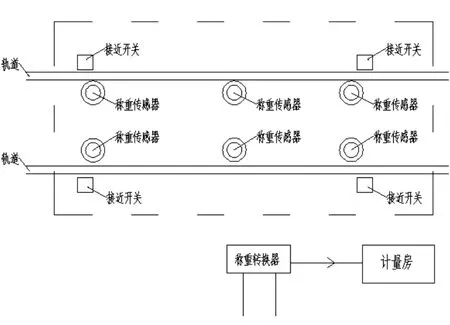

为了提高运输效率,便于自动计量,选用动态电子轨道衡,列车匀速通过轨道衡速度为10km/h,其结构主要由秤体、桥式称重传感器、称重显示器和基础组成,如图1所示。

图1 列车匀速通过轨道衡

为了使台面的轨面与现有的轨面高度保持一致,选用深基坑,秤体采用工字梁结构。

称重显示器选用高分辨率、高灵敏度,有多种接口;还配备有电脑打印机等。

称重传感器选用由8只30吨桥式传感器组成,抗偏载能力强,钢球压头复位力矩大,易于安装。

轨道衡台面的选择:我矿6m3底卸矿车的车长为5.5m,车宽为1.7m,轨距为762m,双轴轴距为2.5m,四轮车,属于四轮占地较小的矿车,因此,我们选用单台面轨道衡。

2.2 卸载位置的选择

我矿矿石倒运属于坑下运输,列车运输线路是环形路,矿车的卸载方式是通过底卸式卸载桥卸载。原设计时,电机车司机在驾驶室和列车一起通过卸载桥,由于这样过桥要求列车上桥速度保持到1m/s,二班三班司机清醒,能够安全通过,但零点班列车上桥速度由于司机疲劳往往不减速通过,机车快速通过撞桥,造成机车和人追井事故,人亡车毁损失惨重。为了避免事故发生,我们在列车上桥入口往外20m处设立了列车过桥无人驾驶系统,列车在此处必须停车司机下车,在巷道旁边控制其行走过桥,列车通过轨道衡的为匀速,速度为10km/h,制动距离约10m,列车长度为55m,这样,轨道衡的出口距离卸载桥的入口不得小于85m。

3 轨道衡的应用

我矿在530水平倒运矿石,出矿队有四个完成主层出矿,另外还有掘进队三个付产出矿,作业队伍多。我们将车头编号,便于分别计量、记录。

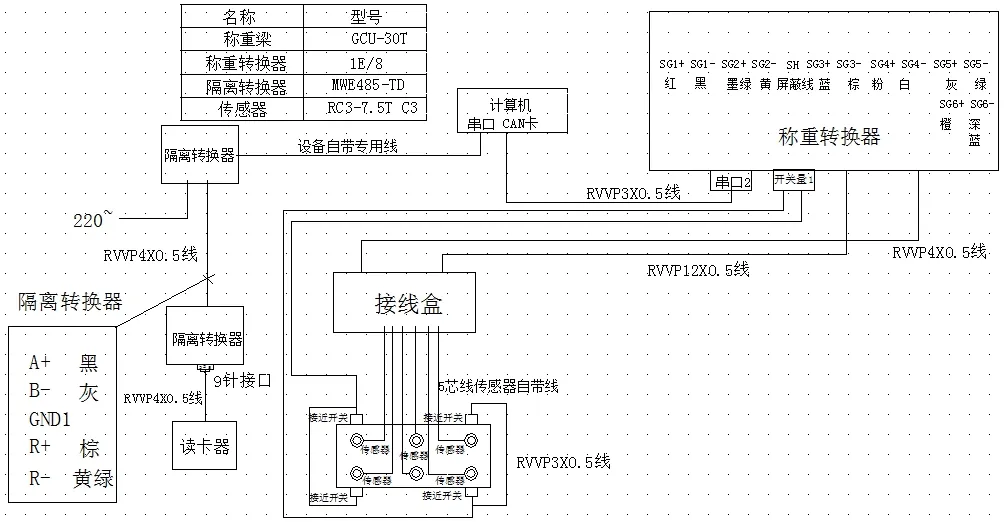

图2 电子动态轨道衡量

列车以小于15km/h的速度通过承重台,自动判别车头和货车,利用支撑承重台的传感器,将货车载重转换成电信号并经放大器放大,然后由转换器变换成数字信号输入计算机,处理后即可显示出货车载重的多种数据,并可打印记录。电子动态轨道衡具有操作方便、效率高的特点。不计量时允许列车以30km/h的速度通过。事实上,14t电机车的运行速度不超过20km/h。如图2所示。

自从轨道衡应用以来,微机室的计量记录电脑的程序软件设有密码,计量记录的数据不能更改,确保真实、科学、有效。

因此,列车的装满率大大提高,有原来的0.6增加到0.85甚至超过1,每列车10台矿车的运矿量达到100t甚至超过100t,矿车高度为1.55m,列车架线高度为2.2m,矿石块度为0mm~1.2mm,列车装满后的高度,超过2.2m,矿石时常刮坏架线,我们在装矿区出口增设2m的限高梁,确保满载矿石的车辆不能损坏架线。

4 结语

原设计不考虑备用车辆,共需列车17列车运矿,采用轨道衡后,矿车装满率大大提高,实际13列矿车辆就满足了运输要求,两套轨道衡的投资为60万元,节约运输设备投资400万元,每年可节约生产成本约100万元,使用两年来运行平稳可靠,经济效益显著。