金属冶炼中计算机云平台控制系统设计

张 璞

(西安航空职业技术学院,陕西 西安 710089)

1 概 述

冶金行业作为传统的制造业,发展先进的工艺技术以及信息化技术成为各大钢铁集团的核心竞争力。智能制造随着国家战略的规划已经进入发展的快车道,各种先进的传感技术、网络技术、控制技术已在许多行业中得到了验证,而随着冶金业信息化系统的前期构建,如MES、ERP等,实现智能制造振兴基础制造业成为政府管理部门的重点工作[1-3]。

冶金控制系统是对冶金复杂工艺执行的系统,系统需要根据实际的合金配置参数、原料组合比例按照既定的工艺模型执行流程控制,根据各阶段的执行结果动态分析下一步的执行任务,为用户提供准确的、实时的、可控的交互界面。传统的网络技术存在实时性差、交互数据量有限、处理能力弱等缺点,引入云计算技术有效的解决了存在的各种弊端。本文提出利用智能水滴算法解决在金属冶炼过程中控制优化的问题,基于云平台的高性能计算能力,有效的提升了冶炼效率。

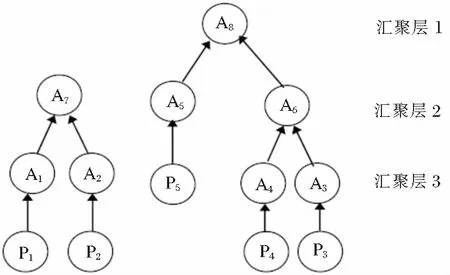

在控制系统设计过程中首先需要考虑冶炼工艺的模型构建,即搭建一个产品BOM,通常一个产品有2个字母标识,如图1所示为产品及其分层装配结构或BOM的说明性示例,其中Pi表示部分i,Aj表示子过程j,产品BOM具有一个树形结构,其中部分为叶子,内部节点代表组合操作,原材料首先应在第1阶段进行处理,当所有原材料完善后,冶炼过程就可以开始了。最终的冶金差评可以具有简单的组合工艺或者复杂的冶炼工艺,如图1所示产品1的工艺结构比产品2简单,为了区分产品的结构,应引入以下定义。

图1 产品结构组成实例

定义1:每个产品(根)的组件级操作的工艺级别是1,并且走向叶子,工艺级别的值增加1个单位,在图1中,产品1和2的工艺级别分别是2个和3个。

定义2:基于不同工艺的产品可以分为简单和复杂的产品,一个简单的产品—Gs在其生产的每个工艺流程上,只有一个控制操作,因此在图1中,两种产品都是复杂的产品。

2 系统架构及控制策略

2.1 系统架构

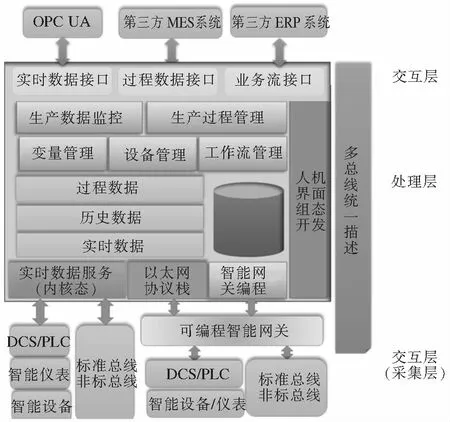

系统严格遵循云平台系统的体系架构,采用标准的工业互联网体系架构,如图2所示,基于该体系架构能够实现各类生产数据和制造信息的一体化集成,并对其进行合理的、有效的组织、管理和展示,实现从现场、控制和管理信息的无缝融合,为制造业提供能自主实现跨层、跨系统的纵向集成和跨应用、跨组织的横向集成的能力。

图2 系统架构

如图2所示在系统搭建过程中,需要按照各采集器的标准定制服务接口,通过总线技术实时采集各传感器的运行数据;各工艺模型处理在云平台上执行,同时包含生产过程数据、设备/材料基本数据的管理,综合起来为实时工作数据、过程处理数据以及业务流程数据;交互层主要完成于第三方系统的集成,如MES系统、ERP系统等,并接收管理决策数据[2-6]。

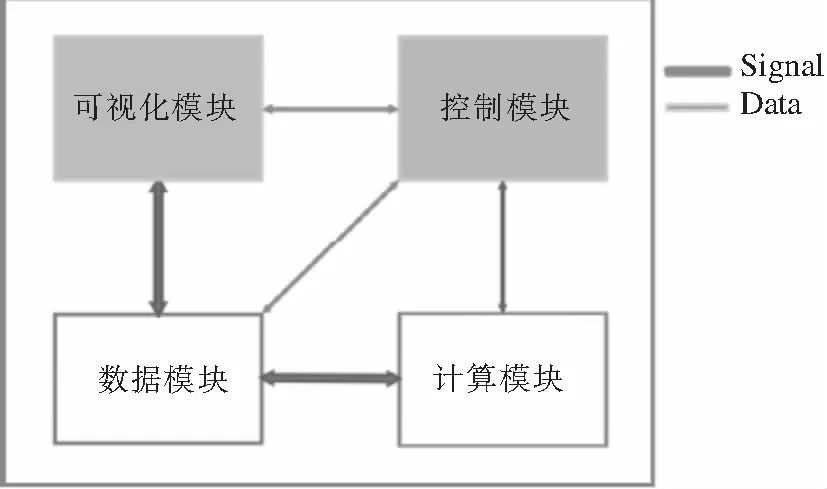

本文基于以上的体系架构主要研究冶金过程中的控制模型的实现,在实现过程中,控制模块需要与可视化模块、数据模块以及计算模块进行交互,如图3所示。可视化模块主要完成控制流程的展示以及终端监控信息的显示;数据模块主要管理静态数据以及过程数据;计算模块主要响应控制模块的控制指令,并且调用各控制模型按照既定的工艺模型执行计算[7]。

控制模块通过发送/接收信号来管理工作流程。在每个时间步骤中,控制模块向计算模块发送信号以计算一个时间步长;然后在接收到来自计算模块的计算完成信号后,向可视化模块发送信号以显示结果。

图3 系统模块单元关系

2.2 优化控制算法

本文采用智能水滴算法(Intelligent Water Drop,IWD)作为冶炼过程中的控制优化算法,该算法已经成功地应用于解决许多优化问题。

在河流流淌过程中,尽管会遇到各种障碍,但河流总能找到目的地。大多数时候,河流的路径充满了扭曲和方向的变化,这条路是由水滴和河床之间的行动和反应的共同形成的,当水滴向目的地移动时,他们以两种方式影响环境:可以装载土壤,也可以根据情况卸载。

智能水滴算法的实现是基于水滴的两个主要特征,即每个水滴带有一定量的土壤,可根据环境进行装卸。随着水滴的土壤量的变化,从一个位置移动到另一个位置所需的时间与土壤的量成反比,当水滴快速移动时,可以加载更多的土壤,从而使河床变得更深。因此,这条河可以吸引更多的水;当水滴进入河流的较慢部分时,将卸下一些土壤量。

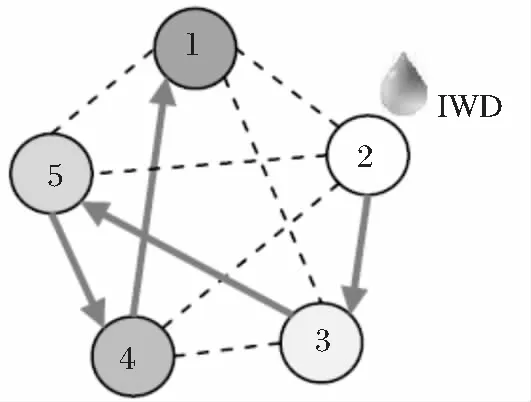

假设在IWD算法中环境中的水滴运动是离散的,环境包括节点(N)和边(E)的网络,他可以用G(N,E)的图来表示,每个IWD可以沿着这些边移动,其中每个边具有其初始土壤,IWD使用这些路径中,土壤的数量将会发生变化,每个IWD从一个节点开始沿着连接当前节点和下一个节点的边移动,这个过程一直持续到从源到目的地的一条完整路径被建立起来。只要所有IWD的路径完成,就执行该算法的迭代。

在IWD算法中,定义了两类参数:静态参数和动态参数。在算法迭代期间,静态参数保持不变,但是在每次迭代之后,动态参数需要重新初始化。在冶金控制过程中应用IWD算法,根据工艺流程定义图G(N,E),在整个算法执行过程中,按照冶炼工艺执行,即按照图中的边选取适当路径,对于每个IWD,定义记录访问节点,以防止重访已经访问的节点。在算法中,每个IWD被严格地分配给图的每个节点,并沿着节点的边缘移动到下一个节点,在这个运动中,IWD的土壤,它的速度以及边缘土壤的变化,该过程一直持续到获得完整的路径(工艺流程)。如图4中描绘了5个流程,其中节点表示工艺中的一个步骤,那么水滴的完整路径为2→3→5→4→1。

图4 案例图

2.3 仿真实验验证

本文基于虚拟化架构的方式构建仿真环境,采用Openstack开源架构,在应用层搭建控制程序,对智能水滴算法在冶金工艺的控制优化进行验证,通过与传统的网络化控制方式验证相同控制算法以及不同控制算法的执行效果[8-9]。

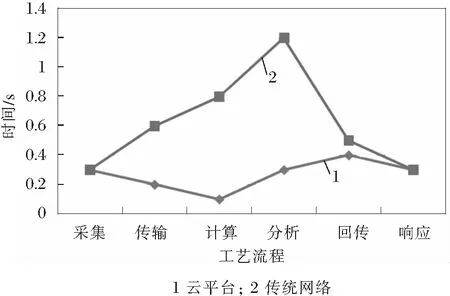

实验环境1:验证云平台与传统网络化控制方式对于智能水滴算法的响应周期。如图5中可观察出基于云平台的控制过程主要优势在于控制算法的执行阶段,这是由于云平台的分布式计算的优势能够同时响应多传感器数据进行多模型并行分析执行,而传统的网络控制模式需要按照串行的方式执行流程,因此在计算和分析阶段基于云平台的控制系统效率更高。

图5 实验环境1的结果

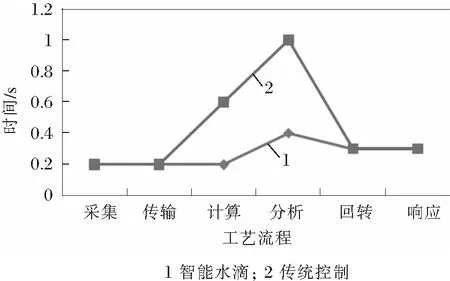

实验环境2:验证云平台下采用智能水滴算法对工艺进行优化前后的控制效率对比。如图6所示在相同的云平台环境下,基于智能水滴算法的优化控制策略在计算和分析阶段相比传统的控制策略有较大的性能提升,这是由于智能水滴算法充分考虑了高性能计算的体系架构,在控制策略分配的时候能够充分利用计算资源,同时解决了传统控制策略实时性差的问题。

图6 实验环境2的结果

3 结 论

本文主要基于当前智能制造的大背景,提出在冶金制造业中应用云计算技术结合智能水滴算法对控制系统进行优化,介绍了系统的总体架构以及智能水滴算法在冶金工艺流程优化的运用,同时结合虚拟技术搭建仿真平台,与传统的控制手段在控制效率上进行对比,实验结果表明基于云平台的控制系统主要在工艺计算机分析方面有较大的优势。

参考文献:

[1] 郭明霞.有色金属冶炼中的云平台控制系统设计[J].世界有色金属,2016(11):192-193.

[2] 苏恒阳.有色金属冶炼中的网络控制管理技术研究[J].世界有色金属,2016(14):117-118.

[3] 汪祖善.金属冶炼过程中数字化综合测控系统设计与应用[J].世界有色金属,2017(19):18-19.

[4] 武怀生.金属冶炼信息化控制软件系统设计[J].中国金属通报,2016(2):53-54.

[5] 邵小兰.基于物联网络的有色金属冶炼DCS控制技术研究[J].世界有色金属,2016(15):133-134.

[6] 赖菊兰.金属冶炼中的电子监控系统的设计与实现[J].世界有色金属,2016(3):104-106.

[7] 曹保卫.基于物联网的化工危险品远程监控系统研究[J].中国锰业,2017,35(5):165-168.

[8] 罗明.基于OBD-Ⅱ系统的在线汽车尾气排放监测研究[J].中国锰业,2017,35(5):158-161.

[9] 刘旭健.计算机在矿产资源储备管理中的应用[J].中国锰业,2017,35(3):179-181+184.