脱氢装置在尿素生产中的应用

贺小伟,许 浩

(江苏华昌化工股份有限公司 江苏张家港 215634)

0 前言

江苏华昌化工股份有限公司150 kt/a CO2汽提法尿素生产装置建成投产后,通过对系统的逐步完善以及优化操作,目前生产能力已经超过210 kt/a,且各项消耗指标均在低限。该装置在设计建设期间,在原料CO2进入高压系统前增设了脱氢装置。通过2年多的运行,脱氢装置脱氢效果较好,既为尿素系统的安全生产提供了保证,同时也降低了尿素氨耗,为企业带来了显著的经济效益。

1 尿素生产的安全性

来自合成氨装置的原料CO2经CO2压缩机一段和二段压缩后进入脱硫系统进行再次脱硫,脱硫后的CO2纯度约为98%(体积分数,下同),还含有体积分数约2%的CO,H2,CH4,N2等,其中H2的含量最高(分析数据显示体积分数约为1%)。为了防止尿素生产设备、管道等发生腐蚀,在原料CO2中加入了体积分数约0.8%的O2,当NH3与CO2在尿素生产过程中全部反应后,排出的惰性气体主要含有H2和O2。H2为可燃性气体,当遇到O2以后,达到其爆炸极限就会发生爆炸,这给尿素生产带来了极大的安全隐患。防止CO2汽提法尿素生产装置惰性气体爆炸的方法有2种:①在高压洗涤器中,部分冷凝吸收NH3和CO2,使惰性气体被NH3和CO2稀释为非爆炸性气体,尾气中大量的NH3和CO2降压至0.8 MPa后送吸收塔洗涤回收,在剩余的尾气中加入蒸汽再次进行稀释后通过吸收塔气相管排放,以确保尿素系统的安全运行。此方法使部分NH3和CO2损失,且消耗大量的蒸汽,所以生产消耗偏高。②增设脱氢装置,使CO2中的H2在进入高压系统前被脱除,确保惰性气体中不含有可爆气体H2,即从根本上解决爆炸问题。

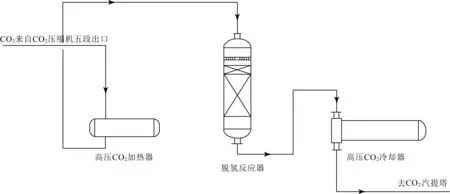

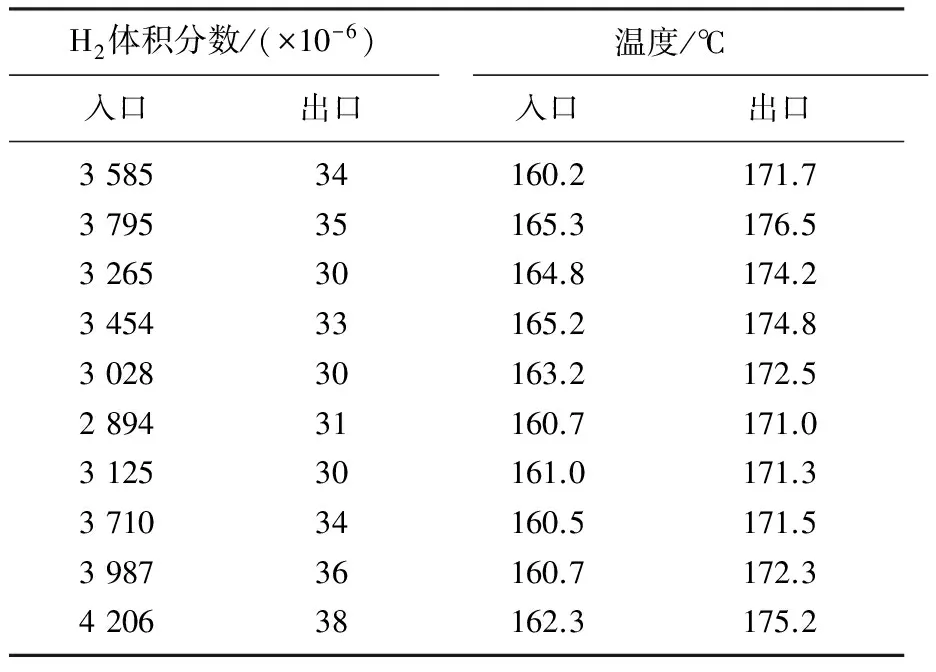

江苏华昌化工股份有限公司CO2脱氢装置设在CO2压缩机五段出口,其工艺流程如图1所示。脱氢原理是原料CO2中的可燃性组分在脱氢催化剂的作用下,于160 ℃左右与O2发生燃烧反应,脱氢后的CO2中残余的H2体积分数<50×10-6。因CO2中的H2等与O2反应是放热反应,使CO2温度上升,故出脱氢反应器的CO2需经高压CO2冷却器冷却后再送入CO2汽提塔。脱氢反应器运行工艺参数如表1所示。

图1 CO2脱氢装置工艺流程

表1 脱氢反应器运行工艺参数

H2体积分数/(×10-6)温度/℃入口出口入口出口358534160.2171.7379535165.3176.5326530164.8174.2345433165.2174.8302830163.2172.5289431160.7171.0312530161.0171.3371034160.5171.5398736160.7172.3420638162.3175.2

脱氢装置投运后,CO2中的H2被脱除,为尿素系统的长周期稳定运行提供了安全保障,并为尿素系统的优化操作、节能降耗奠定了坚实的基础。

2 优化操作,降低消耗

2.1 提高CO2纯度

根据大冢英二测得的CO2纯度与CO2转化率的关系,当CO2纯度提高1%,CO2转化率可提高0.6%左右。尿素系统脱氢装置投运后,进入CO2汽提塔的原料CO2纯度提高,CO2转化率明显上升。目前,入汽提塔的原料CO2纯度一般控制在96%左右,在系统操作压力、氨碳比、水碳比无较大波动的情况下,CO2转化率一般在62%左右,这是尿素系统氨耗较低的原因之一。

2.2 优化高压洗涤器的操作

在CO2汽提法尿素生产工艺中,合成气相中的NH3和CO2主要通过高压洗涤器进行洗涤回收。在没有脱氢装置的工艺中,一般控制高压洗涤器出液温度在160~165 ℃,同时控制高压洗涤器球头温度在135 ℃以上,目的是在高压洗涤器内只吸收一定量的CO2和NH3,其余的在吸收塔内完成,以防止出口气体进入爆炸范围。通过相图计算,高压洗涤器出液温度保持在160 ℃以上,气相中NH3和CO2体积分数在50%以上,可以避免进入爆炸区;当高压洗涤器出液温度低于155 ℃时,高压洗涤器内吸收量增多,可能形成可爆气体,而控制高压洗涤器出液温度的主要手段就是控制高调水的进口温度及进出口温差。在系统压力13.5~14.5 MPa、氨碳比和水碳比保持正常指标、生产负荷无大幅波动的情况下,一般控制高调水进口温度在128~132 ℃,出口温度在136~142℃,保证高调水进出口温差在8~10 ℃,从而保证高压洗涤器出液温度在160~165 ℃。当原料气中的氢被脱除后,系统的氢含量极少(主要是随液氨带入系统及脱氢后的残余),大大缩小了爆炸范围,在确保系统安全的前提下,就可以对高压洗涤器进行优化操作,即通过降低高调水进口温度来降低高压洗涤器的出液温度,增强高压洗涤器的吸收效果。但考虑到高压洗涤器在吸收NH3和CO2后,浓甲铵液中的NH3和CO2质量分数都可升高至38%~40%,从相图上查得该浓度甲铵液的熔点为80~90 ℃,为防止因过度冷凝吸收而导致甲铵结晶堵塞设备,故将高调水进口和出口温度分别控制在115 ℃左右和125 ℃左右,高压洗涤器的出液温度在155 ℃左右,大幅提高了高压洗涤器的吸收效果,高压洗涤器气相放空调节阀HC- 202开度只有15%左右,吨尿素氨耗基本稳定在570 kg左右。

3 运行效果分析

原料CO2脱氢装置投用后,使合成尾气中的可爆性气体含量大幅降低,提高了尿素系统的安全性;同时通过优化操作,提高了高压洗涤器NH3和CO2的冷凝效果,使放空尾气中NH3含量相应减小,既降低了生产成本、增加了经济效益,又保护了环境,减轻了因氨的外排所造成的污染。优化操作后,高压洗涤器的放空量减少20%以上,生产1 t尿素可降低氨耗5 kg,依此计算,年可节约液氨1 050 t左右,液氨价格按3 500元/t计,则年增加效益367.5万元左右。