碳纤维复合材料/钛合金叠层钻孔工艺优化

刘俊义 孙会来 聂晓菊 赵方方

0 引言

近年来碳纤维复合材料(CFRP)在航空航天领域大量使用[1-3],对其安全性能要求很严格,因此为提高制孔质量将其与金属材料叠加制孔,利用两种材料不同的特点获得更优良的综合性能。碳纤维脆性大、扛冲击能力差和层间强度低等缺点[4],制孔过程中会出现孔入口劈裂、出口撕裂、起毛,孔壁发生分层、表面粗糙度大等问题。

碳纤维复合材料在钻孔的过程中,孔分层主要由于钻头推入和推出时轴向力超过临界轴向力导致,临界轴向力是在钻削碳纤维复合材料板时当刀具钻透最底层碳纤维时的轴向力,即最大轴向力。ZHANG等人建立轴向力的理论模型,预测导致分层的临界轴向力[5];王豪等人用不同种类的刀具对碳纤维复合材料/铝合金进行钻孔,选择出最优的制孔刀具[6]。

本文为了探究碳纤维复合材料单板和碳纤维复合材料/钛合金叠层材料在不同工艺参数下用麻花钻制孔的情况,并将临界轴向力的大小作为制孔质量的评价标准,优化制孔工艺参数。

1 CFRP制孔工艺模型建立

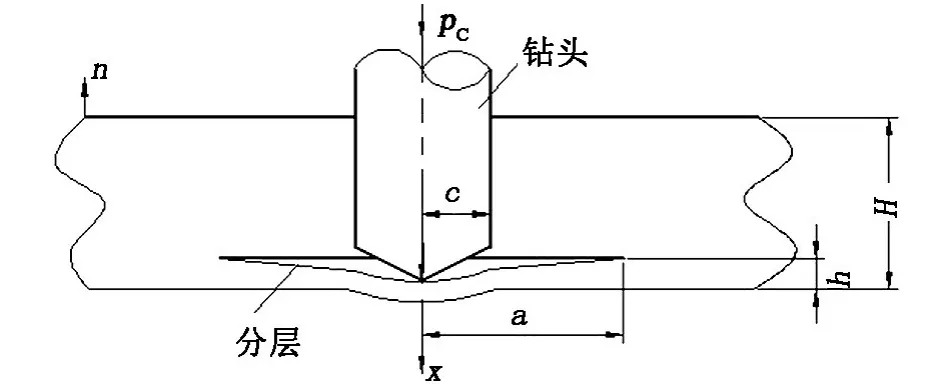

在碳纤维复合材料钻孔过程中,随着刀具的不断推进,复合材料板未切削层慢慢减小,轴向力不断增大,最底层的复合材料层与增强材料开始发生分离,产生分层,图1为麻花钻制孔分层的模型。

图1 麻花钻制孔分层的模型Fig.1 Delamination model of drilling with twist drill

式中,C3和K是由复合材料板的力学性能决定。

2 钻孔工艺的仿真模型建立

2.1 刀具和工件的模型建立

刀具选用的是标准麻花钻,材料为硬质合金YG8,刀具参数为直径为6 mm,顶角为100°,螺旋角为30°。

CFRP/钛合金叠层板的模型采用实体单元建模,碳纤维复合板的铺层角度为0°/90°的正交板,共13层,如图2所示。

CFRP板和钛合金板的厚度均为2 mm。工件材料分别是 T300 和 Ti-6Al-4V。

ZHANG等人[5]借助线弹性断裂力学(LEFM)和经典板壳弯曲理论,能量守恒方程可表示为:

式中,pC表示钻削轴向力;dω0表示钻头的位移;GIC表示单位面积上的临界裂纹扩展能量;dA表示分层裂纹面积的增量;dU表示应变能的微分。根据上式推导出临界轴向力模型可表示为

图2 CFRP的铺层示意图Fig.2 CFRP layer diagram

试验中用的是汉川XK714D数控立式铣床,数控系统为FANUCOI-MD。主轴转速范围是60~5 000 r/min,进给速度范围是 2.5~5 000 mm/min。 轴向力的测试系统选用KISTLER9257B三向压电式测力仪,后处理软件是DYNO WARE分别对x、y和z三个方向的轴向力和力矩进行处理。

2.2 仿真条件设置

对钛合金设置本构模型和损伤模型都是JOHN⁃SON-COOK 模型[7-9],碳纤维复合材料设置强度参数,损伤模型和演化都为HASHIN理论网格划分直接影响仿真的计算精度、切屑形状等,为了提高仿真速度,增加仿真精度,在钻头与板接触的位置,网格划分的小而密集;远离钻头的位置,网格划分的大而稀疏。

碳纤维复合材料和钛合金的网格单元类型为八节点实体单元(C3D8R),钻头的单元类型为4节点线性四面体单元(C3D4)。

仿真的刀具设置刚体,避免刀具变形对仿真结果的影响。

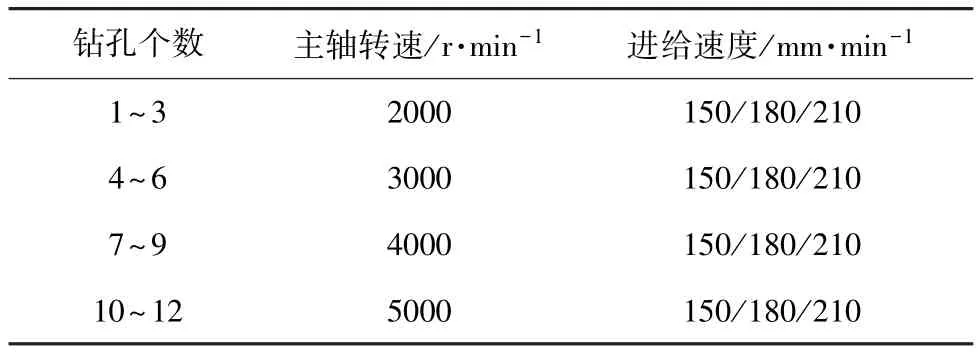

本文利用Abaqus软件对制孔过程进行有限元仿真,分别设置不同的主轴转速和进给量,观察不同加工参数对仿真结果的影响,对比分析仿真结果。试验的工艺参数如表1所示。

表1 试验工艺参数表Tab.1 Process parameters list in test

3 结果分析

3.1 仿真结果分析

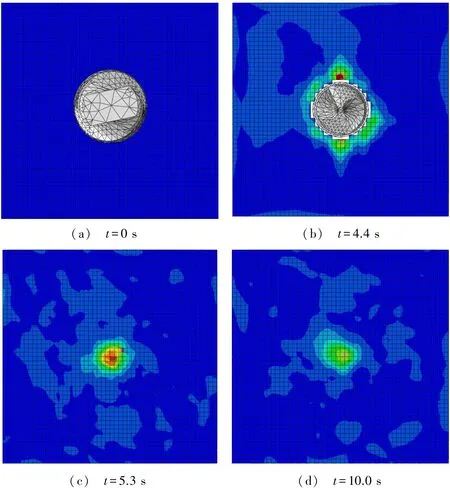

对仿真得到的结果进行分析,对比在进给速度为150 mm/min下不同主轴转速的临界轴向力图像,如图3所示。

图3 仿真临界轴向力的对比图Fig.3 Comparison of the critical thrust force in the simulation

由图3可以看出,在同一主轴转速下CFRP/钛合金叠层的制孔的临界轴向力始终相对较小,而且仿真结果中云图变化小,因此选取CFRP/钛合金叠层材料制孔质量较好。仿真应力变化云图,如图4所示。可知,当钻头刚接触到CFRP板时云图开始有应力反应,说明轴向力开始产生。在刀具钻削过程中,由于刀具的不断推进CFRP板发生变形,在钻头附近的区域应力大且应力云图中应力方向沿着纤维方向。CFRP的切屑主要是以粉末状出现,切屑排出的方向在孔出口处和沿着钻头的导屑槽。

图4 仿真过程中应力分析图Fig.4 Stress analysis diagram in the simulation

麻花钻加工CFRP/钛合金叠层材料过程中会产生轴向力,轴向力是导致孔出口处撕裂、CFRP板分层的主要原因,直接影响制孔的质量,图5为仿真过程中轴向力的变化图。

图5 仿真过程中轴向力的变化图Fig.5 Thrust force variation curve in the simulation

由图5仿真制孔过程的轴向力的变化可分为4个阶段:

(1)t=0~0.05 s,刀具开始接触并进入 CFRP 板,刀具钻削横刃对CFRP板有垂直方向的压力,轴向力从零开始迅速增加;

(2)t=0.05~0.7 s,是刀具进入 CFRP 板过程,轴向力平稳增加,在0.7s时轴向力最大,此时为导致CFRP板孔壁材料分层的临界轴向力;

(3)t=0.7~1.5 s,刀具离开 CFRP 板进入钛合金板,轴向力急速增加,由于钛板比CFRP板硬度大,达到最大后慢慢减小并趋于平稳,此时的最大点是离开突破钛合金板时的轴向力;

(4)t=1.5~2.3 s,轴向力先是趋于平稳,而后慢慢减小为0,刀具慢慢钻出钛合金板直至刀具刀尖完全钻出。

3.2 试验结果分析

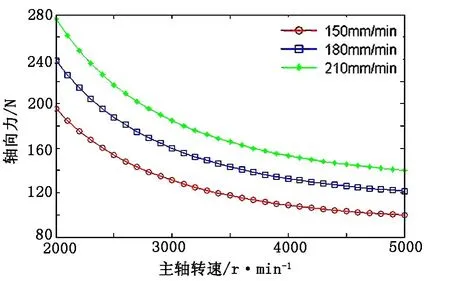

根据表1中的加工参数进行试验,结果如图6所示。由于轴向力的大小直接影响钻孔的质量,是造成孔出口撕裂、孔壁分层的主要原因。如图6可知,当主轴转速为 5 000 r/min、进给速度为 150 mm/min时,轴向力最小。对CFRP板的压力小,孔的出口毛刺少;高转速刀具对纤维切断的能力较强,撕裂长度相对较短,孔壁周围很少有分层。随着进给速度的增大,刀具主切削刃对未切削层的推力和横刃的挤压力增大,孔壁周围分层情况越严重,孔质量越差。

图6 试验中轴向力的变化图Fig.6 Thrust force variation curves in the test

3.3 仿真与试验结果对比分析

上述仿真和试验探究了麻花钻加工CFRP/钛合金叠层板,根据表1中的工艺参数进行仿真。将上述仿真与试验中测得临界轴向力数据进行对比见图7。

图7 仿真与试验数据对比Fig.7 Comparison between simulation and test

由图7可以看出仿真与试验的临界轴向力的变化趋势几乎一致,当主轴转速一定时,临界轴向力随着进给速度的增大而增大;当进给速度一时,临界轴向力随主轴转速的增大而减小。试验的临界轴向力数据整体要比仿真要小,主要是在仿真过程中接触设置、边界条件的设置等原因造成的,但仿真数据与试验数据的差距在误差内,通过仿真测量得到的轴向力数据有效。

4 结论

(1)根据试验过程中工艺参数(n=2 000~5 000 r/min,f=150~210 mm/min),得出选取较大主轴转速和较小进给速度进行钻孔,测得的临界轴向力最小,应力云图变化最小。

(2)加工CFRP板和CFRP/钛合金叠层材料的试验过程中,用较大的主轴转速和较小的进给速度进行加工,临界轴向力的较小,孔质量相对较好。

(3)对仿真和试验结果进行分析,得出用硬质合金麻花钻CFRP/钛合金叠层材料用高主轴转速和低进给速度可以尽量避免毛刺、出口处的劈裂和分层,孔质量更好。

参考文献

[1]苏霞.先进复合材料制造技术[J].橡塑技术与装备,2015 (24): 49-52.

[2]刘金刚,沈登雄,杨士勇.国外耐高温聚合物基复合材料基体树脂研究与应用进展[J].宇航材料工艺,2013,43(4): 8-13.

[3]薛忠民,张文玲,吕琴.2013年中国复合材料行业发展回顾与展望[J].航空制造技术, 2014, 445(1/2): 41-46.

[4]姚运萍,吴梦培,徐雯.碳纤维复合材料麻花钻钻孔轴向力的数值模拟[J].机械工程材料, 2015, 39(1): 107..

[5] ZHANG L B, WANG L J, LIU X Y.A mechanical model for predicting critical thrust forces in drilling composite laminates[J].Proceedings of the Institution of Mechanical Engi⁃neers, Part B: Journal of Engineering Manufacture, 2001, 215(2): 135-146.

[6]王豪,胡坚,孙鑫.碳纤维复合材料/铝合金叠层制孔工艺试验研究[J].工具技术, 2015, 49(11): 63-67.

[7]惠旭龙,牟让科,白春玉,等.TC4钛合金动态力学性能及本构模型研究[J].振动与冲击,2016,35(22):161-168.

[8] ISBILIR O, GHASSEMIEH E.Finite element analysis of drilling of carbon fibre reinforced composites[J].Applied Com⁃posite Materials, 2012, 19(3-4): 637-656.

[9] SUN J, GUO Y B.Material flow stress and failure in multiscale machining titanium alloy Ti-6Al-4V[J].The Interna⁃tional Journal of Advanced Manufacturing Technology, 2009, 41(7): 651-659.