基于可变刚度台架的协调加载系统应用研究

张鹏程 张海涛 李少鹏

摘 要 载荷校准试验是应变法飞行载荷测量的重要环节,直接决定着应变法飞行载荷测量的成败。在某柔性机翼载荷校准试验前,利用可变刚度的调试台架和协调加载系统进行了调试试验研究。完成了协调加载系统参数设置、设备调试和高载荷大变形严重工况的模拟。通过试验研究,提高了校准试验的精确度,降低了试验风险。

关键词 协调加载系统;载荷校准试验;变刚度;飞行载荷测量;飞行试验

中图分类号 V2 文献标识码 A 文章编号 1674-6708(2018)209-0006-03

应变法是飞行载荷测量的一种有效方法,而载荷校准试验是该方法必不可少的重要环节。载荷校准试验直接影响着应变法飞行载荷测量的精准度,甚至可以决定飞行载荷测量的成败。国外试飞机构就不同结构形式的机翼等部件进行了大量的飞行载荷测量,形成了成熟的载荷校准试验和飞行试验技术,积累了丰富的经验[1-2]。我国近年开始在载荷校准试验中使用协调加载系统,已经积累了经验,但仍有一些不足[3-7]。

近年来,随着军、民用运输机发展迅速,柔性机翼的应用也越来越广泛。而在载荷校准试验时,柔性机翼的高载荷、大变形等难点显得尤为突出。由于载荷校准试验是在飞机上直接进行,因此对于试验安全的要求也极为严格。在某柔性机翼载荷校准试验时,为降低试验风险,针对其高载荷、大变形等特点,利用可变刚度的调试台架结合协调加载系统,进行了设备调试和重要工况的模拟。

1 试验设备

1.1 可变刚度台架

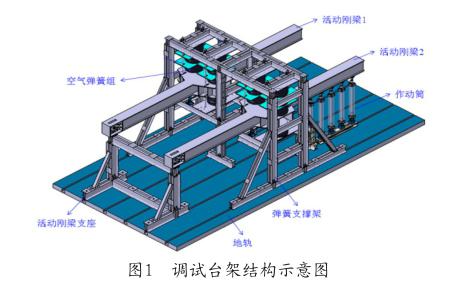

可变刚度台架,用于设备调試和测试部件的刚度模拟,主要由调试刚梁支座、空气弹簧组、弹簧支撑架、活动刚梁及弹簧压力控制台等组成,台架结构示意图见图1。使用时,将台架的调试刚梁支座固定在承力地轨上,支座顶端通过单双耳与刚梁铰接,其主要作用是支撑活动刚梁。活动钢梁用来模拟机翼盒段的受载面,单根刚梁上分布有多个调试加载点,用于模拟机翼校准工况。弹簧支撑架固定在承力地轨上,在工作过程中与空气弹簧组产生相互挤压作用。将囊式空气弹簧组固定在活动刚梁的上下两端,可分别模拟压向及拉向加载时机翼的刚度,通过改变空气弹簧的内部压力即实现可变刚度模拟。

1.2 协调加载系统

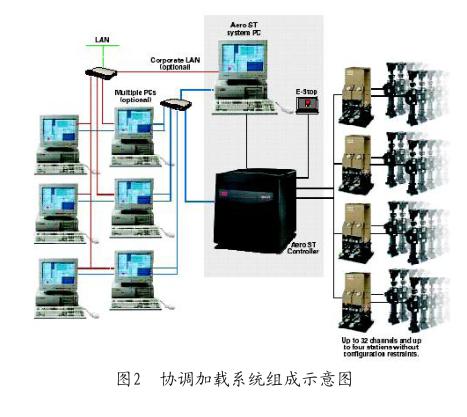

试验所使用的协调加载系统包括数采系统、控制系统和液压系统(液压泵站、子站、分油器、作动筒等)以及传感器测试电缆等辅助设备,系统组成示意图见图2。

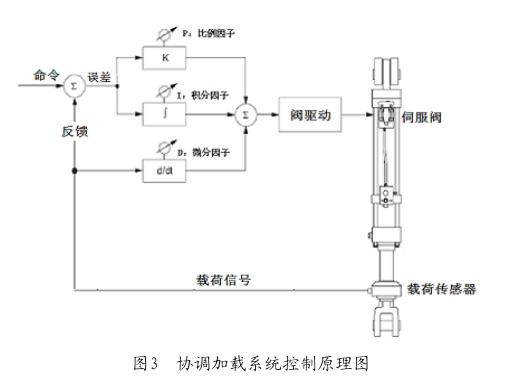

协调加载系统采用以准载荷为负反馈的闭环控制方式,其控制原理如图3所示。通过P值(比例因子)调节作动筒的跟随性;通过I值(积分因子)减小静态加载过程中的稳态误差,提高加载精度;D值(微分因子)用于提高系统动态过程的稳定性。

2 试验内容及结果分析

2.1 控制参数调试及加载接触力调整试验

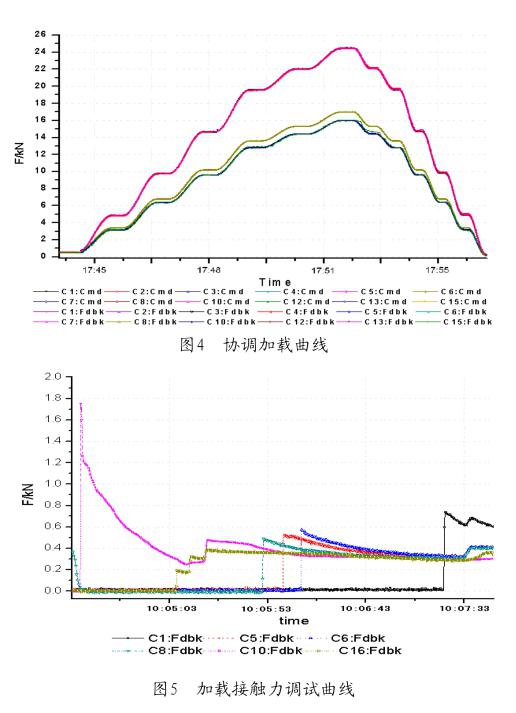

在进行模拟试验之前,需先进行协调加载系统控制参数调试。针对特定的液压油路、作动筒特性等硬件条件,兼顾(考虑)响应速率、控制精度与试验安全,通过调试试验为控制回路设定合适的参数。待单个作动筒调试完成后,再进行多通道协调性加载调节,进一步微调控制参数,完成“踏步等待”等参数设置,图4所示的是多通道调试曲线。

载荷校准试验时,协调加载系统控制作动筒施加校准载荷,作动筒顶端通过加载垫板与试验机接触,此接触方式与静力试验不同。每一工况开始时,作动筒伸出后加载垫板与试验机接触,过大的加载速率会对试验对象表面产生冲击载荷,偏离设计工况,可能损伤表面甚至内部结构。因此,需控制加载接触力,在不影响控制精度的前提下保证接触力足够保守,保证试验机安全。

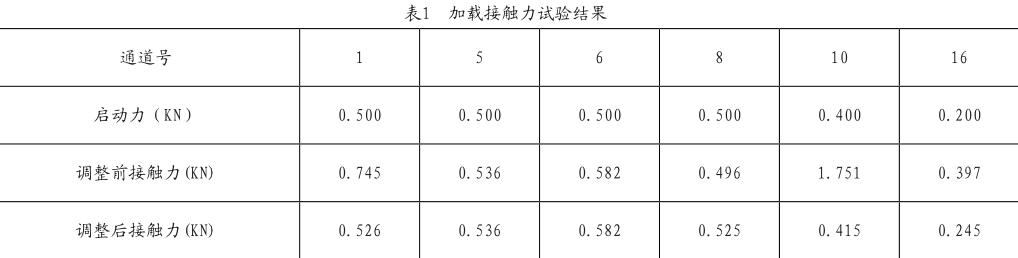

影响加载接触力大小的主要因素有:控制参数P和I及启动力等。加载接触力调整试验时,改变上述其中的一项,保持其他项不变,记录接触力结果,结合受控性和安全性要求,将接触力调节至可接受范围。图5所示的是某试验状态下6通道加载接触力调试曲线。通过加载接触力调试试验,调整控制参数设置及加载速率,将各通道加载接触力调整在合理范围内。表1所示的是6通道加载接触力调整前后的对比。

2.2 加载设备异常情况模拟试验

协调加载系统控制参数调试完成后,各加载通道受控性和协调性较好,此时进行加载设备异常情况模拟试验。对以往载荷校准试验中出现的异常情况进行分析,针对较为典型的误差超限、断线保护、传感器双桥偏差过大、监控参数超出门限、加载设备与试件共振等5种情况,进行故障模拟试验,确定故障发生后应采取的安全措施。

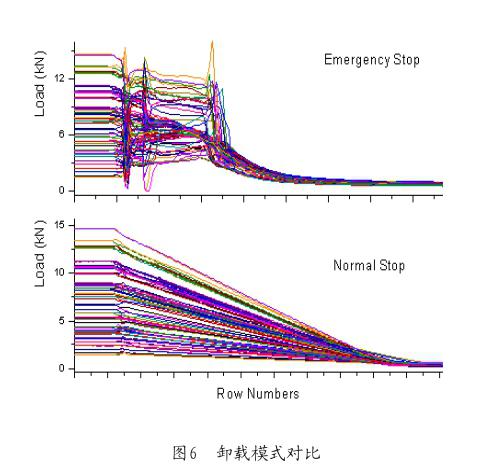

当协调加载系统“异常”后,可采用“应急卸载”和“正常卸载”两种保护动作,图6给出了两种模式下做动筒卸载规律,可明显看出采用“应急卸载”时,各做动筒载荷无序卸载,个别做动筒甚至出现超过正常加载情况,而采用“正常卸载”时,卸载按比例进行,也未出现超载情况发生。

在前4种“异常”情况发生时,尽量采用“正常卸载”,这对保护试验件或飞机非常有效。当局部刚度改变时,可能引发试件固有频率与协调加载频率的耦合,进而引发试件振动,导致液压系统失效。为此可采取以下措施降低试验风险:

1)减小控制系统中参数P增益值,降低加载速率。

2)超限状态参数不宜过大,采用“正常卸载”模式卸载,避免“应急卸载”。

2.3 高载荷大变形试验

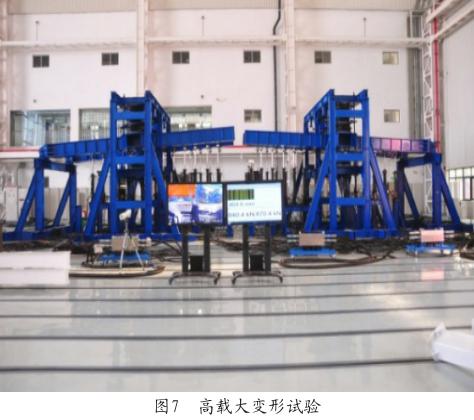

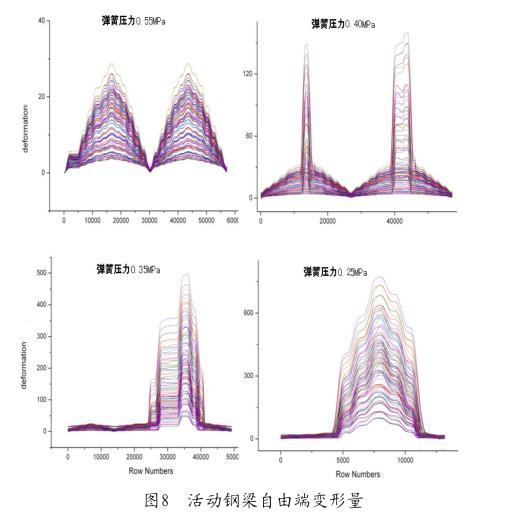

完成协调加载系统控制参数和加载设备异常情况模拟后,在可变刚度调试台架上进行柔性机翼高载荷大变形工况模拟试验。试验时将加载作动筒按照加载点分布要求安装在活动钢梁下方。根据调试台架设计原理,将台架弹簧组与活动钢梁连接,活动钢梁与支座之间采用铰接连接,通过改变弹簧组的气压实现不同刚度的模拟。按照机翼刚度的变化,将加载区域分台架设置,以模拟两侧机翼的不同加载区域。图7所示的是高载荷大变形试验现场,图8所示的是不同彈簧压力下活动钢梁自由端变形随校准载荷施加的变化曲线。

3 结论

本文针对柔性机翼载荷校准试验的高载荷、大变形特点,利用可变刚度的调试台架和协调加载系统进行了调试试验和复杂工况模拟研究。对协调加载系统的控制参数等进行了设置,提出了加载设备异常情况的解决措施,对某柔性机翼载荷校准试验的复杂工况进行了模拟,降低了试验风险。本文研究成果已成功应用于某机翼载荷校准试验。

参考文献

[1] Hovell P B,Webber D A,Roberts T A. The interpretation of strain measurements for flight load determination [R]. C. P. No. 839. London: Her Majestys Stationery Office,1966.

[2]Willain A L,Candida D O, Tony C. Strain-gage loads calibration testing of the active aeroelastic wing F/A-18 airplane 2926[Z]. Edwards, California: NASA Dryden Flight Research Center,2002.

[3]何发东,范华飞.全动平尾带偏度载荷校准试验技术研究[J].机械强度,2014,36(3):374-377.

[4]杨全伟,舒成辉,赵华.大型飞机翼面载荷测量技术浅析[J].航空制造技术,2009(8):48-50.

[5]贾天娇,李志蕊.载荷校准试验安全监控关键环节研究[J].航空科学技术,2017(10):56-59.

[6]何发东.基于多点协调加载试验的机翼飞行载荷模型研究[J].机械科学与技术,2015,34(11):1800-1804.

[7]曹景涛,高尚.液压多点协调加载技术在机翼载荷校准试验中的应用[J].航空科学技术,2015,26(5):71-75.