加热板温度场仿真优化设计

郭华锋,唐宏波,王成君,王宏杰

(中国电子科技集团公司第二研究所,山西 太原030024)

收稿日期:2017-12-23

作者简介:郭华锋(1988-),男,山西太原人,助理工程师,研究方向:真空热处理。

0 引言

真空烘烤具有无氧化、无脱碳、表面质量好、变形小的特点,广泛应用于电子元器件的烘烤、去应力及除气[1]。

在真空加热下,能够极大地提高电子元器件的表面质量,但是在真空环境下,热量靠辐射传导,导致不能通过热对流的形式使得加热板温度趋于均匀,难以达到使用要求。因此只有通过加热板结构的合理设计保证加热板的温度均匀性。

根据使用温度的要求,本文选用500 mm×500 mm不锈钢作为烘烤设备的加热板,加热元件采用电阻加热管,采用ANSYS workbench分别仿真加热管数量,加热管之间的间距,以及各加热管的功率对于热板温度均匀性的影响规律,在仿真的基础上,设计了满足温度均匀性±5℃要求的加热板。

在加热板的四周和中心位置布有测温点,其具体位置参照图1.

图1 加热板组件

1 设计方案简述

如图1所示为加热板组件的示意图,其中热板为不锈钢材质,加热元件为电阻加热。其工作原理是采用电阻加热管将电能转换为热能,然后将热能传递给加热板。通过控制加热元件的分布间距(即b,c,d,e),加热元件的边界距离(a),以及每一根加热管的功率即可调整加热板上的温度场。根据上述模型分析,其传热属于二维热传导,其传热规律遵循傅里叶定律[2]:

2 热场设计及仿真优化

加热管置于加热板中,通过顶丝将加热管和加热板顶紧,在仿真过程中:(1)假设加热管的热量全部传导到加热板上;(2)热管上的功率分布均匀。基于上述假设,将加热功率直接施加在加热板上[3,4,5]。

2.1加热管数量对热场的影响规律

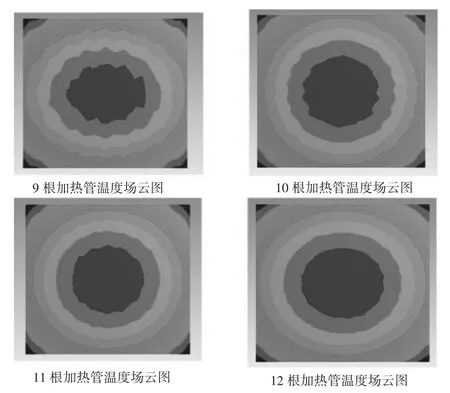

在距离边界值恒定,(即a恒定的情况下),加热管间距相等的情况下(b=c=d=e)分别仿真了加热板布置9,10,11,12根加热管在300℃下的温度云图。

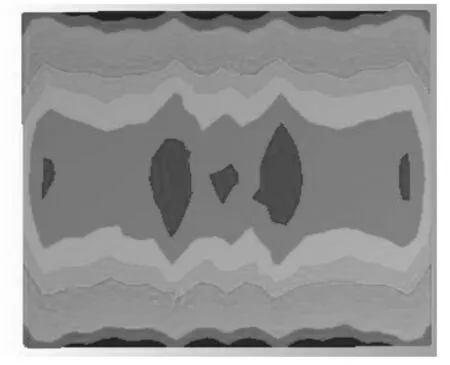

从仿真结果可以看出,均匀区域呈同心圆分布,随着加热管数量的增加,高温区域逐渐向加热板边缘延伸,且低温区域的面积在逐渐减少。见图2.

图2 加热元件等间距分布热场云图

图3的横坐标为加热元件的数量,纵坐标为加热板上最高温度值和最低温度值的差值,从上图中可以看出随着加热元件数量的增加,温差也在逐渐增大。说明在不改变加热元件距边界的条件下(即a值恒定),单纯增加加热管的数量不能提高加热板的温度均匀性。从上述温度云图可以看出,低温段主要出现在加热板的四个边角上,因此要降低加热板的温差,需要提高边角上的温度值。

图3 加热元件数量和温差之间的关系

2.2加热元件的边界距离对热场的影响规律

从上述的仿真结果来看,其边角处温度值较低,因此在加热元件数量一定的情况下,研究边界距离对于温度场的影响规律。

在边界距离改变(即a改变)、加热管间距相等的情况下(b=c=d=e)分别仿真了 a=1d,a=1.3d,a=1.5d,a=2d情况的11根加热元件在300℃温度云图。见图4.

图4 边界距离与温度均匀性之间的关系

横坐标为加热元件距离加热板的边界值,纵坐标为最高温度和最低温度之间的温差值,从上图可以看出,随着间距的大,温差值在逐渐增加,因此在设计时,边界值越小越好,但是边界值过小,容易导致安结构安全隐患,因此一般选择a=d.

2.3加热管之间的间距对于温场的影响规律

从上述的仿真结果可以看,单纯改变加热管的数量和边界距离不能有效地降低加热板表面的温差值。因此需要改变加热板的间距来调整加热板表面的温差值。

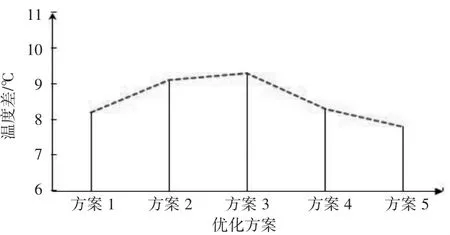

在距离边界值恒定的情况下,(即a恒定)及加热管间距改变的情况下(b,c,d,e改变),采用 workbench优化间距参数,其结果如图5所示。

图5 加热元件非等距排布的温场图

从仿真的结果来看,改变加热元件之间的间距可以显著降低加热板表面的温差,

当加热元件之间的间距呈现b<c<d<e排布时,可以观察到加热板表面的高温区域向着两边移动,当微调整加热元件的间距时,对于加热板表面的温差值影响不大。同时从上述仿真结果可以看出,加热板的低温区域还是存在于加热板边缘,这是由于边缘部分辐射散热的原因导致。见图6.

图6 优化结果

从上述优化结果来看,其温差值基本上分布在8.5℃左右,满足设的使用的±5℃的要求。可见改变加热元件的布置形式,可以显著改变热板的温度场分布。

2.4加热元件的功率对于温度场的影响

根据上述的仿真结果可以得出:在加热板温度较低的地方,可以施加较大的功率;在温度较高的区域施加较低的功率,通过改变功率值,来调整加热板表面的温差值。

图7为改变加热元件功率之后的仿真结果,其最大温差值为6.7℃,可见改变加热元件的功率可以显著提高加热板表面温度均匀性。但是在实际使用过程中,改变每一个加热元件的功率,存在外围配置成本高,控制难度大的特点。

图7 仿真结果

3 试验验证

通过上述仿真结果,设计了使用温度达300℃的加热板,在此基础上设计了ZBS-500C真空烘烤设备。见图8.

图8 ZBS-500C真空烘烤设备

在真空度为5×10-3Pa的情况下,对单层加热板进行加热,分别在加热板的四角和中心点分别固定热电偶,将热电偶采集到的数据传到记录仪上。当温度升到300℃时,观测记录仪上的数据,这样重复测量五次得到如图9的结果。

图9 测试结果

从测试结果可以看出,3号点的温度值最高,这与仿真结果是一致的,因为3号点位于加热板的中心位置,热量在此蓄积,导致温度升高;1号点和2号点温度较4号点和5号点的值高,这与仿真结果是有差异的。这是因为在1号点和2号点位于腔体内部,4号点和5号点的温度值位于腔体靠门侧,而腔体的靠门侧,存在接口漏热现象,使得测温点所处的环境不一样,即散热条件不一样,所以导致测试结果和试验结果存在差异。

4 结论

(1)在设计热场时,采用有限元和试验相结合的方法能够有效提高设计效率,减低设计成本。

(2)改变加热元件之间的排布间距可以显著改善加热板表面的温场,且能够达到对于温度场±5℃的要求。

参考文献:

[1]阎承沛.真空热处理工艺与设备设计[M].北京:机械工业出版社,1998.

[2]陶文铨.传热学[M].西安:西北工业大学出版社,2006.

[3]王赓劼.线性热传导温度场快速优化方法及在电热板优化中的应用[D].杭州:浙江工业大学,2009.

[4]徐晓平.内热式多级连续真空炉温度场的有限元分析[J].特种铸造及有色金属,2013,33(10):904-907

[5]陶文铨.数值传热学[M].西安:西安交通大学出版社,2001.