一种“一体两机”式立式真空炉结构设计

唐宏波,郭华锋,郝嘉欣

(中国电子科技集团公司第二研究所,山西 太原030024)

0 引言

真空热处理技术是材料改性方面高精度、优质、节能和无污染的加工制造技术,是本世纪机械制造工业新技术发展热点之一,也是当今机械工程先进制造技术的重要领域之一[1]。

真空回火炉主要用于航空结构钢,合金工具钢,模具钢,不锈钢、钛合金的真空回火[2];高温真空钎焊炉主要用于各种钛及钛合金、不锈钢、高温合金零件的真空焊接及焊后热处理,包括真空退火、真空气淬及真空消除应力等。但实际生产中一个零部件通常需要多种热处理、钎焊等工艺,这就分别需要多台真空炉。基于该问题,本文提出一种新型的“一体两机”式的立式真空炉,即由一套机组连接一台立式回火炉体和一台立式钎焊炉体,通过电气部分控制各台炉体对应高阀的开关而控制炉体的运行;文章还在传统的喷气风管基础上进行改进,选择95瓷材料替换原有金属材料风管从而节约了设备维修成本。

1 主要结构设计简述

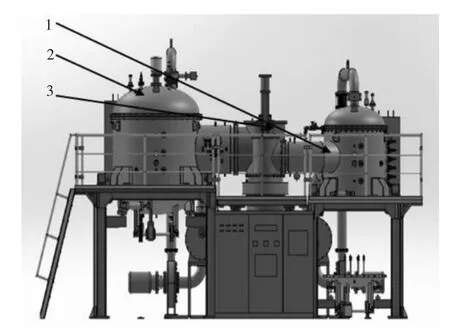

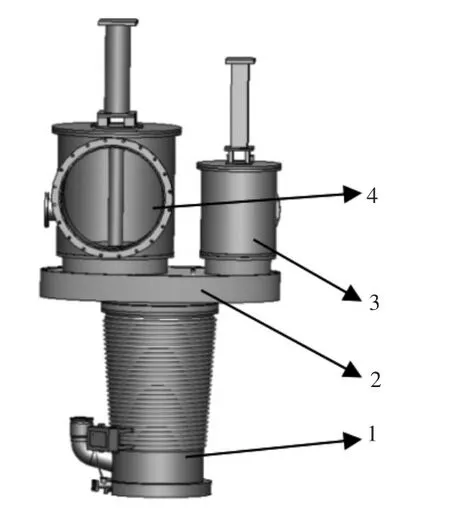

如图1所示,该结构为“一机两体”式立式炉,即真空回火/高温真空钎焊炉总体结构。 真空回火/高温真空钎焊炉由真空炉体、加热系统、真空系统、水冷系统、充气系统、炉门升降机构、强冷系统及电气控制系统等组成,现将其主要部分结构设计简述如下。图1中1为高温真空钎焊炉,2为真空回火炉,3为真空机组。

图1 “一机两体”式立式炉设备结构图

1.1炉体结构设计

真空回火/高温真空钎焊炉炉体均采用立式、下开门、双层夹套水冷结构,炉体上装有水冷电极、控温热电偶座、测真空度装置、测炉温均匀性软偶的接口、放气接口以及用于其它一些用途的接口等。由于两个炉体结构类似,所以现只展示真空回火炉体结构图,如图2所示:

图2 真空回火炉体结构简图

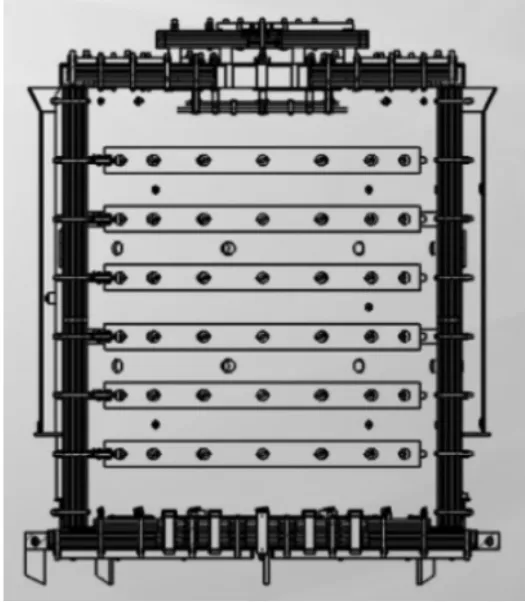

1.2加热室结构设计

加热室置于炉体内,由冷却风管和内胆组成。风管是为形成强冷风道而设计的,内胆由加热元件、辐射屏、料台及其支撑瓷座、工件支撑机构等组成[3]。加热元件采用高温钼镧合金带(加热带上有加强筋),布置成圆筒型,加热带沿加热体圆周均匀分布,保证加热均匀、热损失小。同时各区加热带可单独拆卸,便于更换和维修。如图3所示。

图3 加热室结构简图

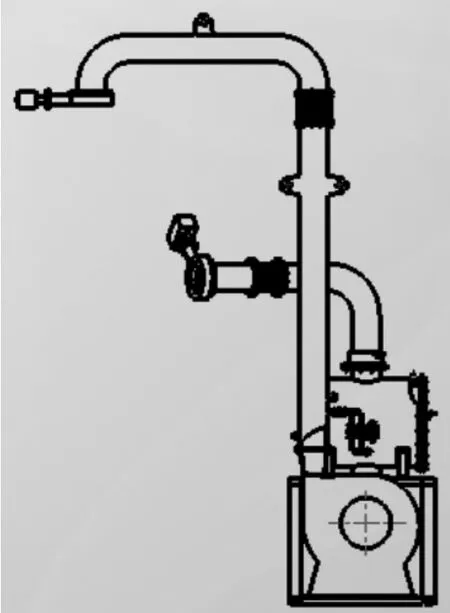

1.3传动系统结构设计

设备整体为立式支架结构,炉体主体放置在炉体支架上,炉门竖直升降时,升降驱动采用减速电机,电机通过减速机后再通过换向器分配动力连接至丝杠,丝杆螺母与真空炉炉门连接,丝杠同步升降带动炉门上下运动。在炉门升降过程中依靠直线导轨导向,整个系统精确传动,运动平稳[4]。如图4所示。

图4 传动系统结构简图

1.4外冷系统结构设计

强冷系统采用外循环冷却方式,由热交换器、强冷风机、风管等部分构成,采用惰性气体作为强制冷却的介质,用大风量离心分机进行强制风道式循环冷却。该设备采用独特冷却气体循环管路设计,实现内胆筒体360°方向上都设置喷气孔,使被处理工件均匀冷却。如图5所示。

图5 外冷系统结构简图

2 创新点设计

本文在传统真空立式炉的基础上,结合实际生产的需要,提出以下两点创新。

2.1“一机两体”式设计

传统的一套机组只连接一台炉体,本文在传统基础上提出“一体两机”结构,即一套机组连接两台炉体,其原理图如图6所示。

图6 “一机两体”关键点机构设计简图

图6中1为扩散泵,2为连接法兰,3为回火炉高阀,4为钎焊炉高阀。两个高阀分别连接回火炉与钎焊炉的炉体弯头部分,通过电控系统可以分别控制两台炉体高阀的开关从而实现炉体的单独运行。采用改进的“一机两体”式结构可以节约20%以上的成本,并且极大地减少设备占用面积。

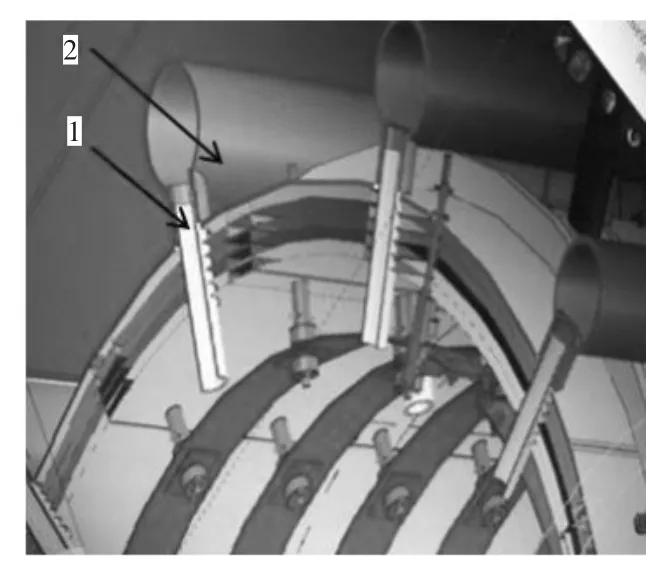

2.2改进式风管设计

如图7所示,件1、件2共同组成风管喷气组件,件2传统材料为耐热钢或者不锈钢等金属,件2与件1通过螺纹连接。金属在长时间的高温状态下会导致熔融或者变形致使件1、件2粘合为一起,久而久之使风管堵塞造成风路循环不畅影响设备使用性能,在设备维护时不便于拆卸。现提出一种采用改进式风管结构,用95瓷材料代替金属材料,瓷件的一端为螺纹,与分管进行螺纹连接,95瓷耐高温且方便拆卸。图8为改进后的实物风管。通过在实际加热中发现,改进后的瓷件风管不会出现与件1粘合现象,这极大地提高了风管使用寿命,减少了维护的时间。

图7 风管组件三维图

图8 瓷件风管

3 结论

文章提出改进的“一机两体”式立式炉体结构并对其炉体、加热室、传动系统、外冷系统等主要部件结构做了描述。该结构减少了炉体占地面积,并大大降低了设备的成本;改进式风管结构经过实验证明长时间加热不会发生粘合现象,因此减轻了设备维护的压力。

参考文献:

[1]王广生,王志刚.真空热处理的发展与关键技术 [J].材料工程,1997(04):21-23.

[2]达道安.真空设计手册[M].北京:国防工业出版社,1991:35-39.

[3]阎承沛.真空热处理工艺与设备设计[M].北京.机械工业出版社,1998:78-80.

[4]C.Moller,赖勇来.用于航空航天工业的新型底部装料立式真空炉[J].国外金属热处理,2004(05):28-29.