数控模锻锤及其自动化生产线的开发与应用(上)

本文通过分析模锻锤在模锻成形中的优越性,提出了数控模锻锤自动化生产线发展的必要性和可行性,展示了数控模锻锤发展的一些新技术及公司正在开发的自动化生产线典型项目。最后展望模锻行业前景——数控模锻锤自动化生产线必然得到较大发展。

模锻锤自动化生产线国内外发展现状

模锻锤是模锻车间使用范围最广泛的设备,主要特点是成形速度快、金属流动性好、锻件质量高、设备产生的力能比大,特别适用于薄壁零件和复杂零件锻造成形。模锻锤号称锻造设备中的万能设备,凡是其他锻造设备可以锻造成形的,模锻锤都可以锻造成形,但是反过来却不一定。

过去锤类产品虽然在很多方面有着这样那样的优势,但一直不能形成自动线,原因在于普通模锻锤打击能量不能精确控制。锻锤的操作者是通过控制锤头高度来间接控制打击能量的,误差很大,根本无法实现自动化生产线。

锻锤实现打击能量数控化是生产线实现自动化的先决条件,数控锤的开发使得实现自动生产成为可能。

目前,国外许多知名公司都已经推出了成熟的锻锤自动化生产线,运用于各种锻件生产当中。我国至今未有一条成熟的锻锤自动化生产线在实际生产当中使用。

目前锻造行业普遍存在的问题

⑴人力成本过高。

⑵锻件质量不稳定。

⑶生产效率低下。

⑷工伤事故。

数控模锻锤自动化生产线发展的必要性和可行性

必要性

⑴人力成本提高。

众所周知,锻造工人工作环境很差,设备的振动、噪声、石墨润滑剂的喷淋、红热锻件的热辐射和对眼睛的伤害,加上易出工伤事故等现实情况,加上人力成本的提高,特种行业招工、用工难是锻造企业使用数控锤自动化生产线的动力。

近年来,因工作状况原因进一步提升了锻件成本。过去认为手动生产模式要比自动化生产模式便宜很多,有两点原因的考量:⑴人工成本低廉;⑵机器人造价高。伴随着社会与科技的进步和发展,这种局面有了较大的转变。人工成本愈涨愈高,机器人造价愈来愈低,发展自动化生产成为必然趋势。

⑵锻件质量成为市场竞争核心。

人工操作受情绪、体力、劳动技能等多方面因素影响。产品质量不稳定,锻件废品率高,锻件市场竞争力受到很大影响,摆脱人工对锻件质量的影响是企业发展必经之路。

⑶自动化生产线可大幅提高生产效率。

据有关专家分析和统计,锻造工人单班有效生产锻件时间不足5.5个小时。并且在这5.5个小时中,生产要素也是不稳定的。使用自动生产线,连续、无间隔的运行,一般可将生产效率提高1倍以上,甚至更高。

⑷尽可能减少或杜绝工伤事故的发生。

当前各个企业领导者在生产经营中最忧虑的是工伤事故的发生。工伤事故的发生,不仅会面临经济上的巨大损失,安全生产不达标也有面临上级部门勒令停产的可能。同时会给现有的操作工人带来不良的心理影响。自动化生产线可最大程度的减少或杜绝工伤事故的发生。

可行性

⑴设备技术条件成熟,数控锤生产线成为可能。

锤类产品虽然在很多方面有这样那样的优势,但一直不能形成自动线,直到数控锤的出现才使自动线成为可能。数控锤打击工步由程序控制,打击能量精确可控。加上配上可靠的下顶料,模具自动润滑、冷却装置,以及锻件厚度公差测量装置的这些特点,满足了自动化生产需求。

自动化生产,离不开工件工序间快速传递。工件的夹持、移位和准确放入模腔,主要由工业机器人完成。随着机器人技术的发展,工业机器人用于锻造不再是困难。

带有自动上料装置的中频炉、全自动化的辊锻机、多工位的切边整形机械压力机等共同构成了不同类型的自动化生产线。

⑵数控锤自动生产线的工艺适应性和柔性是广大锻造用户的选择。

连杆,曲轴等零件适合专业化、大批量生产。几种类型的锻造自动化线都能实现以上零件的生产,但绝大多数品种锻件没有那么大需求量。世界上绝大多数锻造厂生产不同类型的中小批量锻件,数控锤自动化生产线具有良好的适应性,对不同的锻件可以编制不同的程序,这决定了数控锤自动生产线是广大锻造企业的选择。

按照锻件外形分类,目前锻件主要分为四大类,即圆饼类、长轴类、顶镦类、复合类,数控锤自动化生产线都可以满足生产。

投资分析

除了锻造所需设备外,上一条锻锤自动化生产线大概需要投资八十万左右。可以大致做个分析:原来人工生产,每天按两班计算,用工需8个人(每班4个人),工资每人每月按4000元计算,企业每月需付出人工费用3.2万元,每年38.4万元。自动化生产线需用2台机器人,电费平均每天30元,每月900元,每年1.08万元。通过对比看出,有2年半的时间,自动化生产线投资可以回收回来。再到后期,企业每年可节约费用37.32万元。以上分析表明数控锤生产线将会有较好市场前景。

数控锤新技术介绍

数控模锻锤实现全球远程控制及故障诊断功能

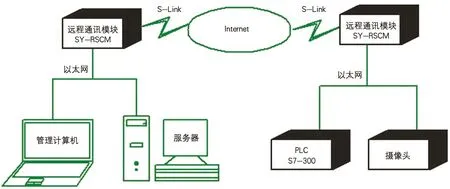

借助发展迅速的网络,将数控模锻锤控制系统连入互联网。通过工业远程通讯模块及安全协议(S-Link)(图1)实现两点或多点虚拟局域网络组建实现工业数据安全传输,为广大用户特别是国外客户提供稳定、安全、便捷的工业安全远程通讯功能,即可实现数据双向传输,也可实现实时视频传输。真正实现工业化和信息化两化融合,更加快捷方便的服务用户。

本监控中心可实现对全球各地的锻压设备进行实时监控,如果现场锻压设备出现故障,监控中心可对故障信息进行分析,还可附带视频监控。远程维护工程师可以通过监控中心硬件维护站对现场故障PLC程序进行在线监控、诊断、修改。通过互联网来完成各种设备控制,实现产品程序在线上下载和在线监控、在线诊断,实现多机同时诊断、数据支持OPC采集、现场视频采集到服务中心并保障设备数据在广域网上稳定、安全、高效的传输,可提供及时有效的服务、实时保障运行的信息管理系统。

图1 通过Internet的工业网络通讯拓扑图

该远程监控系统可以为公司及客户解决如下问题:

设备运到现场后现场安装、调试。如在调试过程中出现问题后可进行远程调试;可为企业节省大量成本,包括工程师来回差旅成本、人力成本;迅速判断故障,最小化停机时间,减少现场产损失,提高售后服务质量,进行高效快捷服务,使数控模锻锤产品的技术水平上升一个档次。

可变的短行程打击扩大数控锤使用范围

过去,锻锤操作人员在使用数控锤时受到程序的影响,滚挤拔长工序反而不好操作,所以一直有“数控锤不适合滚挤拔长工序 ”的说法。对上限位开关及程序设置改进后,成功解决了短行程打击问题。提高了生产效率,扩大了使用范围。

安全模块的设置使得数控锤使用更加安全

数控锤锤头的打击动作受到打击阀通电时间控制,意外的通电及误操作都会给操作者带来危险。如何在电气系统中增加必要的保护和检测是提高数控锤产品档次及保护措施的必然要求。安锻公司技术人员经过多年的研究,解决了这一难题,为今后的数控设备增加安全设置带来了技术保障。

精确的打击能量及位置测量装置为数控锤实现闭环控制奠定了基础,也为下一步自动化生产线实现智能化生产打下基础。

数控锤程序化对控制下料精度及加热温度稳定性有着很高要求,一旦下料精度及加热温度出现问题,锻件质量就会出现问题,精确的打击能量及位置测量装置为实现闭环控制做好了准备。

高频、快速、振动精密对模,保证对模精度、减少对模时间

数控模锻锤配套打楔铁机使打紧或打出楔铁变得轻松自如。现在国内的锻造厂打紧打出楔铁一般都是采用吊锤进行撞击,此种操作存在很大弊端。一方面一般企业只有一个撞锤,无论大楔铁或小楔铁只能用同一个撞锤,打击力量和方向都无法控制。力量过大将来无法退出,且楔铁易损坏;另一方面需要多人同时操作且不安全,操作不当会损坏其他物件。公司生产的打楔铁工具与合适的叉车配合使用,即可用于打进和打出锻锤上的楔铁。

《数控模锻锤及其自动化生产线的开发与应用》(下)见《锻造与冲压》2018年第11期