空间滑环磨屑特征与可靠性设计

李超,王学强,戴飞,经贵如,沈亮

(上海宇航系统工程研究所,上海 201109)

0 引言

空间滑环泛指一种应用于卫星等宇航环境下的滑环,太阳电池阵驱动机构是空间滑环的最主要的应用领域。该类滑环的主要特点是低转速和大功率传输,它是卫星系统能源供给的关键通道。滑环失效常导致信号传输故障、整星供电异常等灾难性事故,因此,如何提高滑环的可靠性一直以来都是主要的研究方向。

其中,多数研究[1-4]是关于滑环电接触磨损机理、电接触材料的选择和试验、电接触稳定性的影响因素等,而针对滑环磨屑特征及其可能导致的影响方面的研究较少。磨屑的产生是滑环工作过程中难以避免的,文献 [5]对空间滑环磨屑颗粒的粒径、形貌进行了实验研究,并仿真了磨屑颗粒在空间微重力和电磁场环境下可能的运动迁移规律,对滑环的可靠性设计有一定的借鉴意义。

研究[6-12]表明,滑环电刷与导电环相对滑动产生的磨屑,其成因复杂,影响因素较多,材料成分、接触压力、粗糙度、转速、电流和接触形式等因素的改变,均可能导致不同的磨损特征。因此,要获得某滑环的真实磨屑特征,最可信的方法还是针对产品实物,模拟其实际工况来开展相关试验,并基于实验结果开展可靠性评估和改进工作。本文针对某卫星驱动机构滑环,研究了该滑环磨屑物产生的规律及特征,并基于磨屑特征提出了空间滑环可靠性设计中需注意的问题。

1 磨屑特征试验研究

1.1 试验过程

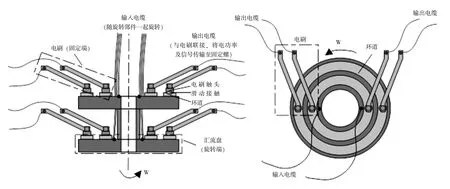

某卫星驱动机构滑环采用盘式结构,其基本原理如图1所示。

图1 滑环结构原理图

该滑环共有72环,其中7.5 A的功率环有48环,其余为信号环;环道的最大外径为135 mm。滑环触点为半球形,采用AuCuAgZn合金材料;导电环材料为紫铜,表面涂覆Au-Co镀层。

该滑环从研制到在轨工作,其整个寿命期间经历的长时间转动工作主要有3个阶段:第一阶段是大气环境下跑和及测试,跑和转速为5 rpm,测试转速为0.01~0.1 rpm;第二阶段是真空环境下的跑和及测试,跑和转速为0.3 rpm,测试转速为0.01~0.1 rpm;第三阶段为在轨工作,工作转速为0.01~0.1 rpm。这3个阶段累计需工作6万转左右,是磨屑产生的主要阶段,为了缩短试验周期,采用加速试验的方法模拟在轨工作情况,试验分两个阶段开展。

第一阶段试验为大气跑和试验,滑环以5 rpm的转速跑和,跑和时间为24 h,每2 h反向一次,累计工作7 200转;跑和后将滑环整体浸入无水乙醇溶液中进行超声波清洗,并搜集磨屑进行检测。

第二阶段试验为真空跑和试验,真空度优于6.5×10-3Pa,滑环转速为0.3 rpm,转动方向不变,跑和过程中滑环通额定工作电流,实验中不定期进行电接触性能测试,测试转速为0.3 rpm;真空下累计工作51 840转,试验后将滑环拆解,观察触头和导电环表面状况,同时搜集磨屑进行检测。

1.2 试验结果分析

第一阶段试验后搜集磨屑3 mg,磨屑为金色片状;第二阶段试验后搜集磨屑30 mg,磨屑为略晦暗的金色片状和粉末状。真空下每万转的磨损量略大于大气环境。

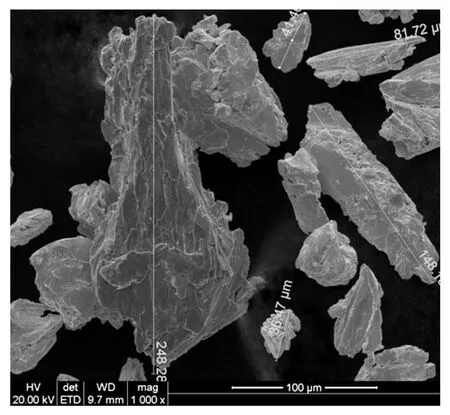

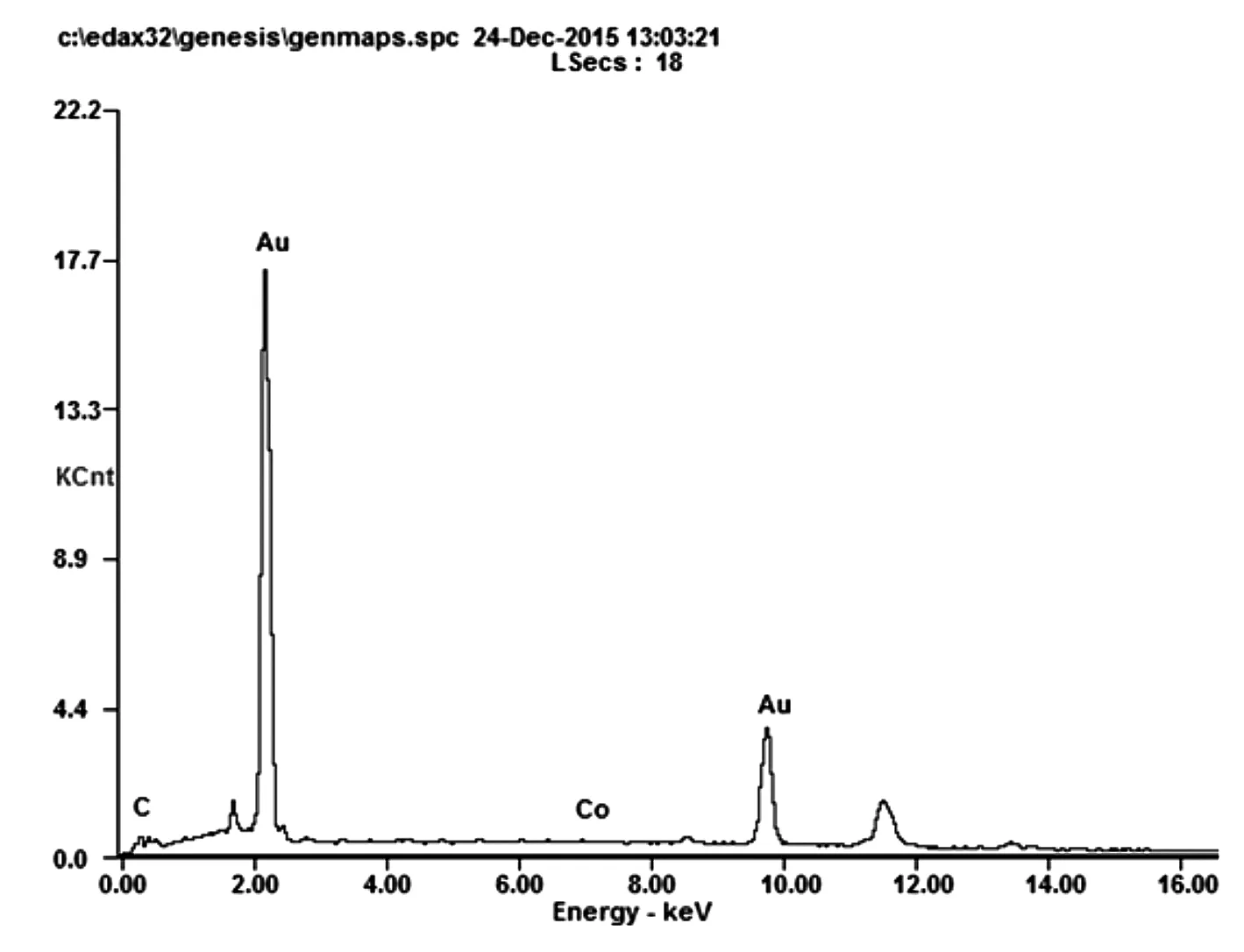

针对磨屑的分析结果显示,磨屑均为不规则片状结构,其典型外观如图2所示。其中,第一阶段磨屑粒径一般为 30~150 μm,最大磨屑粒径达到 650 μm; 第二阶段磨屑粒径一般为 10~100 μm,最大磨屑粒径达到248 μm。磨屑的成分分析结果如图3所示,绝大多数磨损物来源于Au-Co合金镀层,少量磨损来源于触点。另外,在该实验磨屑中还搜集到了1个1 mm左右的磨屑颗粒,经检测其主要成分为Al,经分析发现其来源应该是滑环铝质金属壳体螺纹孔中的脱落物。

图2 磨屑形貌

图3 磨屑成分分析

从磨屑粒径分布情况可以看出,真空阶段的磨屑的尺寸明显地小于大气环境中的磨屑尺寸。我们认为,其原因一方面是由于两个实验阶段工作转速的差异较大所导致的,高转速下触头与导电环微观凸起表面间的剪切作用更加剧烈,因此导电环表面的镀层剥离相对更加严重。另一方面,大气环境跑和是磨损的初期阶段,环道表面磨擦接触区域还没有产生加工硬化,镀层表面材料的塑性变形能力较强,在磨擦力的作用下拉伸、剥离,形成较大的剥离物;随着转动圈数的增加,接触区域产生硬化,塑性变形能力减弱,因此不宜形成大的剥离物。

滑环拆解后,重点对触头和环道磨损区域表面情况进行了检查,触头磨损情况如图4-5所示;从检查和分析的结果来看,触头磨损轻微,在触头表面形成了明显的疖瘤,疖瘤物的成分基本为纯Au,没有触头成分中的Ag和Cu,这表明在磨损的过程中,触头自身材料磨损非常轻微,疖瘤主要来源于环道镀金表面。

图4 触头磨损形貌

图5 触头磨损形貌

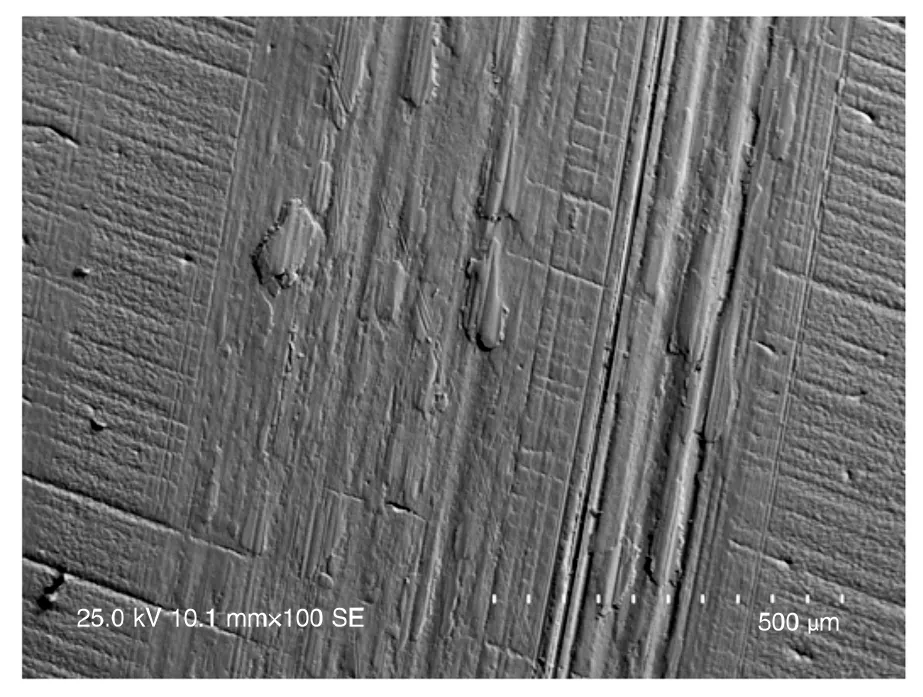

环道表面磨损情况如图6所示,从图6中可以看出,环道表面出现了明显的犁沟状磨损和局部碾压变形所形成的小疖瘤;经测试发现,环道磨痕深度最大为1.04 μm, 平均为0.41 μm, 远小于5 μm的Au-Co镀层厚度。

图6 环道磨损形貌

从触头、环道磨损情况和磨屑形貌分析结果来看,滑环选用的AuCuAgZn合金触点与Au-Co导电环镀层之间的磨损主要以粘着磨损为主,磨损颗粒较大,但整体磨损轻微,完全可以满足工作寿命的需求。

2 滑环可靠性设计

针对空间滑环的可靠性设计,文献 [13]从冗余设计、降额设计和结构力学设计等方面阐述了滑环可靠性设计过程中应注意的问题。从本实验中磨屑特征的研究结果来看,磨屑中发现了尺寸为650 μm的磨屑颗粒和1 mm的铝碎屑,在空间微重力环境下,磨屑及导电多余物的迁移具有很大的不确定性,如此大尺寸的导电颗粒,极有可能导致滑环两相邻环路间出现搭接或严重的短路故障,造成致命损坏;由于磨屑的产生过程中影响因素较多,具有很大的随机性,不排除产生更大尺寸的磨屑颗粒的可能性;因此,基于磨屑特征的可靠性设计工作不可忽视,甚至尤为重要,可靠性设计时需重点考虑以下几个方面的内容。

2.1 确保较大的安全绝缘间距

滑环设计时,绝缘间距一般主要基于绝缘材料自身的特性和需耐受的工作电压来确定。空间滑环的工作电压一般不超过100 V,在高真空环境下,0.1 mm的绝缘间距即可满足其耐压需求;基于以上认知,为了满足空间滑环体积、重量的苛刻要求,其绝缘间距往往设计得比地面滑环的要小得多,却忽视了磨屑颗粒在微重力环境下的迁移可能导致致命后果,该问题在绝缘设计时需引起足够的重视。

基于本实验结果中磨屑物的尺寸分布,为了确保滑环的可靠性,本滑环设计时信号环的最小绝缘间距为1.5 mm,功率环的最小绝缘间距达到了2 mm,并进一步地增加了所有带电导体与金属壳体之间的绝缘间距。

由于不同的电接触材料和电接触形式产生的磨屑颗粒的形状及尺寸分布具有不同的特征,因此,建议在设计不同的空间滑环时,通过实验来确定其绝缘距离,并保证足够的安全系数。

2.2 避免不同极性相邻排布

1978年海洋卫星在轨故障的分析结果显示,滑环相邻环道间采用不同极性的设计,在滑环磨屑的诱导下,极易导致短路故障的发生,并且该在轨故障会在相邻环路中扩展从而造成灾难性的后果。因此,在滑环设计和使用时,应该避免不同极性间的相邻排布,减少相邻环间的电压差;在难以避免时,应充分地考虑磨屑因素,确保有足够的绝缘间距。

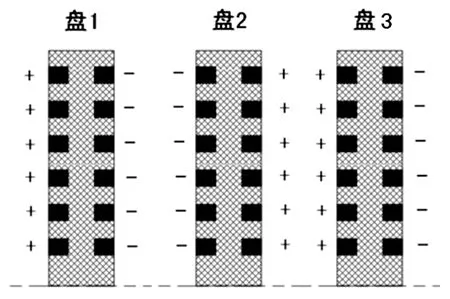

本滑环采用盘式结构,同一盘片环道以同心圆形式排布,并且盘片的正反面均可用于信号传输。设计时同一个盘片同一个表面的所有环道均按同一极性进行排布和使用,两相邻盘片的相对工作面采用同一极性,如图6所示,这样可以有效地避免磨屑或其他导电多余物可能导致的环间短路带来的致命影响。

图6 盘式结构滑环

2.3 加强磨屑清洗和导电多余物防控

在滑环的研制过程中,在地面跑和及测试环节均会产生磨屑,这部分磨屑在滑环装机使用前要彻底清除,以减少在轨工作时磨屑可能导致的不利影响。本产品滑环在结构设计上充分地考虑了磨屑等多余物的清除需要,在跑和结束后和交付驱动机构装机前有两次清洗过程,采用将滑环整体浸入无水乙醇溶液,用超声波多次清洗的办法取得了较好的效果;既清除了磨屑等多余物,又避免了因滑环电刷等结构件的拆除对电接触跑和面的改变而造成的电接触异常。

3 结束语

某卫星驱动机构滑环实验显示,所采用的Au-CuAgZn合金触点与Au-Co导电环镀层间的磨损以粘着磨损为主,磨损轻微但磨屑颗粒较大,真空低速下的磨屑颗粒尺寸明显地小于大气高速环境下的。因此,在滑环可靠性设计时,需充分地考虑磨屑尺寸及其分布特点,采取适当的措施来避免磨屑引起的环间短路等故障的发生。

本实验中滑环产生的磨屑与文献 [5]中的磨屑在形貌和粒径分布上有较大的差别,说明不同的滑环由于其选用的电接触材料、电接触形式等因素的不同,磨屑特征也会存在差异;为了保证滑环的工作可靠性,在设计时需通过实验来确定磨屑的特征,并据此选用适宜的绝缘间距。

空间滑环在微重力、电磁场环境下的分布和迁移规律对滑环的可靠性设计有重要的指导意义,但目前针对这方面的研究还比较匮乏,缺少明确的实验结论,急需开展相关实验研究工作。

参考文献:

[1]XIE Xinlin, ZHANG Lei, XIAO Jinkun, et al.Sliding electrical contact behavior of AuAgCu brush on Au plating[J].Trans.Nonferrous Met.Soc.China, 2015 (25):3029-3036.

[2]MISRA P,NAGARAJU J.Electrical contact resistance in thin (≤0.5 μm) gold plated contacts:effect of gold plating thickness[J].IEEE Transactions on Components and Packaging Technologies, 2010, 33 (4):830-835.

[3]郑冀.真空长寿命自润滑电刷-滑环材料的研究 [J].摩擦学学报, 1997, 17 (2):129-139.

[4]ANTLER M,RATLIFF E T.Sliding wear of inlay clad metals and electrodeposited cobalt-gold[J].IEEE Transactionson Components, Hybrids, and Manufaciurtng Technology, 1983, 6 (1):3-7.

[5]王华庆.导电环内部磨屑运动迁移规律分析 [J].电子世界, 2014 (14):432-433.

[6]刘先曙.电接触材料的研究和应用 [M].北京:国防工业出版社,1979:72-84.

[7]SCHARF T W,KOTULA P G,PRASAD S V.Friction and wear mechanisms in MoS2/Sb2O3/Au nanocomposite coatings[J].Acta Materialia, 2010, 58 (12):4100-4109.

[8]SUH N P.An overview of the delamination theory of wear[J].Wear, 1977 (44):1-16.

[9]BUCKLEY DH.Surface effects in adhesion, friction,wear,and lubrication[M].Amsterdam:Elsevier Scientific Publishing Company,1981.

[10]冯本政.几种金基合金的耐磨特性 [J].贵金属,1995, 16 (1):16-23.

[11]郭凤仪,马同立,陈忠华,等.不同载流条件下滑动电接触特性 [J].电工技术学报,2009,24(12):18-23.

[12]郭凤仪,娄晓妹,李本君,等.滑动电接触磨损量最小的最佳载荷实验 [J].辽宁工程技术大学学报 (自然科学版), 2012, 31 (1):81-84.

[13]王晓.某星载滑环的可靠性设计与试验 [J].电子机械工程, 2009, 25 (5):28-30.