浅谈沉箱临时预制场的规划与建设

季云峰 余雪宝

摘 要:沉箱临时预制场作为重要的大临工程,建设规模、功能在满足使用要求的前提下,要根据施工现场实际情况,结合出运工艺,对场地进行合理的规划与建设。

关键词:选址 规划 建设 建议

本文以厦门港古雷港区古雷作业区北1#、2#泊位工程沉箱预制场的建设为例,探讨临时预制场建设规划与建设,为今后建设同类型预制场提供参考。

1.工程概况

古雷北1#、2#泊位是2个5万吨级多用途泊位(水工结构按10万吨级集装箱船设计)和一个5千吨级多用途泊位,同时建设消拖泊位及预留工作船泊位。泊位总长度1306m,其中西侧岸线706m、南侧岸线600m,陆域形成面积为42.36万㎡,场地呈矩形布置,纵深600m。本工程沉箱共85件,2100t沉箱(16m*16m)49件,950t沉箱(16m*11m)21件,700t沉箱(16m*9.1m)15件。

2.场地选址

经踏勘,项目周边没有沉箱预制场。本项目沉箱数量较多,如在厦门固定预制场预制,由半潜驳托运至工程现场,需要占用较大的船机资源,同时安装进度受海上风浪影响较大,严重制约工程进度。经成本测算分析,拟在现场设置临时沉箱预制场。

预制场设置在古雷港区南7泊位后方,与沉箱安装位置海运距离3Km。预制场场地现况标高为+4.0m的陆域,由滩涂砂地上吹填砂而形成,海侧防浪堤为充填袋装砂堤心及块石护面结构,竣工已达3年,施工期及竣工后未进行地基处理。

3.场地规划

3.1设计原则

场地规划设计力求全面、经济、合理。

(1)结合现有场地地貌、地质资料,合理原则地基处理方式。

(2)场地设置要满足沉箱预制出运的需要。底胎膜的设置要结合沉箱预制顺序、安装方向及沉箱不同类型的数量。

(3)千斤顶顶升、气囊出运工艺已运用的非常成熟,且对场地的适应性较强,场地建设的资金投入较低。预制场建设规划按此工艺考虑。

(4)场地规划要最大程度提升沉箱预制、出运等工作的效率。

3.2总平面规划

临时预制场的总平面布置主要按照上述设计原则,结合场地实际情况,划分为沉箱预制区、沉箱堆存区、沉箱钢筋加工场、砼浇筑通道、沉箱出运码头等功能区。

3.2.1沉箱预制区

根据场地情况及沉箱类型数量,设置1条180m的沉箱预制生产线。设置2100t沉箱底胎膜4个,700t沉箱底胎膜4个,待700t沉箱预制完成后,将其底胎膜调整为950t沉箱底胎膜。千斤顶顶坑在建设阶段一并考虑。预制区设置1台30t门机,1台12t行走式塔吊。底胎膜设置比预制区地面高出3cm,每边比沉箱尺寸宽8.5cm,刚好为沉箱模板宽度尺寸。为方便装载机穿行,每个底胎膜原则上相距4m。

3.2.2沉箱堆存区

本项目沉箱堆存区域计划存放三列八行共计24件沉箱。

3.2.3沉箱钢筋加工场

钢筋加工区域位于沉箱预制生产线后方,新建桁車式钢筋车间一座,该车间长宽尺寸为78m*20m,有遮盖屋面段共计60米。外侧28m为原材料堆放区,中部27m为钢筋加工区,另外为无遮盖屋面段半成品钢筋存放区域。

新建钢筋制作车间为半封闭的桁车加工车间,拟采购2台跨度20m,最大吊重5t的电动桁车,该桁车通过有线遥控控制,操作人员通过桁车将钢筋原材吊入钢筋制作架摆放,加工完成后的半成品再吊至车间未封闭段,最终通过塔吊吊出至相应绑扎架或半成品堆存区。

3.2.4砼浇筑通道

在沉箱预制区一侧设置砼浇筑通道,路面宽8m,满足砼罐车双向通行需要。可以使得砼浇筑与沉箱预制堆存空间上区分开来,减少工作中的交叉影响。

3.2.5沉箱出运码头

沉箱出运采用超高压气囊搬运,利用浮船坞落泊运至施工现场,起重船进行安装。建设出运码头宽度30m,出运码头前沿顶标高定为+3.6m,搭板坎深入墩台1.2m,高度0.8m。出运码头采用高桩墩台结构。出运墩台放坡1.5%。本工程设计高水位+3.72m,出运码头标高的设置主要考虑确保半潜驳落驳时长。

4.场地建设

4.1地基处理

施工高峰期,预制及堆存场地内堆满了沉箱,沉箱堆存场地受到的平均荷载约85KN/m2。为保证施工作业期间预制堆存场地、门机基础、塔吊基础、拌合楼基础、出运码头的下沉量控制在允许范围内,拟对场地进行地基处理。

4.1.1 地基处理流程

地质钻探→场地清理初平→基础处理→面层处理

4.1.2地质钻探

场地内布置7个钻探点,每个测点取土试样并绘制钻孔柱状图,检测标准贯入度,部分点位需要物理性及力学性试验。选取轨道梁、沉箱堆存场地、出运码头等典型位置进行钻探。

根据检测单位检测报告显示:

(1)地层分布较为均匀。自上而下分别为:粉细砂、淤泥混砂、残积土、碎块状强风化花岗岩。

(2)顶部砂层较厚,厚度6.0m~6.5m。

(3)顶部砂层地基承载力参考值140kPa。

(4)淤泥混砂层土工试验结果表明该层含水量约为22%,孔隙比约0.6,土层情况较好。

4.1.3 基础处理

根据钻探结果及上部荷载情况,拟对场地内地基处理进行分块划分。

4.2门机

沉箱预制生产线配置一台专用门机,跨度30m,起吊高度27m。门机设有1个30t主钩和2个20t副钩。主钩主要用于安拆运输外模板、移动安全爬梯等,副钩主要用于安拆运输芯模、调运钢筋、吊罐砼等。

(1)尺寸确定

①起吊高度

H=H1+H2+H3+H4+H5=18.3+0.03+4.2+1.2+2.63=26.36m<27m

式中:H=门机起吊高度;

H1=沉箱最大高度;18.3m

H2=底胎膜高度;0.03m

H3=芯模最大高度;4.2m

H4=顶端护栏高度与顶端预留钢筋高度取大值;1.2m

H5=门机吊芯模钢丝绳高度。2.63m

故选择起吊高度为27m的门机即可满足使用要求。

②轨距

沉箱最大宽度16m,平行于轨道方向仅布置1个底胎膜,对轨距影响不大。本项目选用的门机轨距30m主要考虑设备的通用性。

(2)门机轨道基础

沉箱转场及出运采用超高压气囊搬运,对场地平整度要求较高。为防止后期沉降导致门机支腿啃轨,门机轨道顶高于地面标高2cm。轨道基础采用钢筋砼条形基础,地基先开挖再进行地基处理,铺筑50cm废渣进行2500KJ点夯,整平后在基底铺设约20cm的碎石垫层,振动碾压密实,随后浇筑10cm素砼垫层,在垫层上方浇筑 1500×800mm(宽×高)条形基础。

(3)门机防风锚定系统

考虑到预制场位于海边,常规每年会有3~5个台风会对项目造成影响,在门机轨道两侧各设置两个地锚,作为门机缆风绳系挂用。

4.3行走式塔吊

本项目沉箱预制采取分层预制的工艺,塔机负责钢筋吊装以及配合沉箱搬运等吊运工作。塔吊轨道长180m。塔吊拟采用回转半径60m,最大起重量12t,起升高度36m行走式塔吊。塔吊轨距6m。门机桁架顶面高度31m,塔吊臂架与其不在同一平面上,并留有较大的安全距离。

沉箱预制任务较重,且塔吊同时还需要吊运钢筋原材料和配合沉箱出运,为保证现场进度,考虑远期增加一台固定式塔吊。固定式塔吊主要用于钢筋场周边吊运工作,兼顾附近CX型小沉箱预制。

塔吊轨道基础及防风锚定系统参考门机轨道做法。塔吊轨道每侧设置4个防风地锚。塔吊与门机轨道之间设有电箱,确定门机与塔吊相邻轨距为4m。

4.4堆存区结构层

堆存场地回填40cm废弃砖渣后普夯1000KJ,其中支垫位置采用点夯,夯能2500KJ。点夯完成后,回填砂碎,25t压路机碾压密实,并浇筑25cm厚C30混凝土。在沉箱支垫位置面层砼硬化分幅4m。

堆场场地其余非支垫位置在普夯完成后,回填砂碎,25t压路机碾压密实,并浇筑20cm厚C30混凝土。在初凝前进行防裂刻痕,痕距3cm每道,最后在砼终凝后切割深度5cm的伸缩缝,并做好水养护。

4.5地锚布置

沉箱在场地内的出坑、搬运、上驳均采用超高压气囊滚动搬运沉箱,因此沉箱预制场必须考虑布设牵引用锚块。拟采取2根φ40圆钢预埋入4.0m*2m*2.5m的C30砼作为地锚,由2根φ40圆钢计算可得,地锚所能承受的最大拉力为679KN,地锚钢筋埋深度取30d=1.2m。

已知最重沉箱重量Q=2167t,μ摩擦系数=0.05,牵引钢丝扣数量n=2。额定载荷8t卷扬机速度为15m/ min,配5轮10传滑轮组产生的最大拉力为80t。

牵引力F=Qμ/n

=2167×0.05 /2 = 54.2t<80t

同时牵引力F=54.2t<67.9t地锚所能承受的最大拉力。

地锚抗拔验算:

Kp=tan2(45°+φ/2)=2.198

G=4*2*2.5*2.5*10=500KN

H=2.5m,重度18.7kN/m3,自重摩擦系数0.4

由于该地层属于非黏性土,Ep=0.5γH2Kp=0.5*18*2.5*2.5*2.198=1 23.6KN;

Ep总=Ep*L=123.6*4=494.4KN;

F=μG=0.4*500=200KN

地锚提供的总抗拉力:F1=Ep总+F=694.4KN

地锚抗倾覆力下的抗拉力

f=(0.5B*G+2(1/3)H.Ep总)/H=(0.5*2*500+2/3*2.5*494.4)/2.5=529.6KN

需在地锚四周回填砖渣,同时在顶部外伸钢筋与四周砼面层板结即可满足抗倾覆要求。

小沉箱地锚为3.0m*2m*2m的C30砼块。

本项目沉箱堆存区域计划存放三列八行共计24件沉箱,加上生产线内所设置的8个沉箱底胎膜,为了满足沉箱横移、纵移、落驳等方向性移动的要求,因此整个场地共需设置33个地锚。

4.6顶升承台受力验算

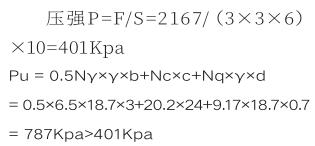

每个沉箱底胎膜设置6个承台,尺寸3000mm×3000mm×1200mm,埋深0.7m。顶升过程中每个基坑千斤顶上摆放2.5cm厚,0.5米×0.5米的钢板。

因此地基承载力滿足要求。

4.7出运码头

根据钻孔柱状图显示,地基在-2.0m左右开始为淤泥混砂层。如采用重力式码头结构,反开挖后基础会坐落在淤泥混砂层上,不利于码头受力。拟采用高桩码头结构。

(1)将出运码头分为沉箱出运通道、重力式挡墙区、高桩墩台区三个区域。沉箱出运通道为现状压顶石往岸测20m范围,此区域采用回填20cm废弃砖渣后普夯,夯能1500KJ,随后回填砂碎,25t压路机碾压密实。浇筑20cm厚C30混凝土。

(2)高桩码头区设置1个长30m、宽16m的现浇墩台。墩台厚度2m。墩台海测设置搭板坎深1.2m,坎高0.8m。

(3)墩台下布置3行6列共18根ф1200mm,壁厚12mm钢管桩。钢管桩采用陆上振动锤结合冲击锤下沉工艺,桩尖穿过粉细砂层、淤泥混砂层、残积土层,桩尖进入碎块状强风化花岗岩2.5m,桩尖标高约-24m。

4.8钢筋加工场

4.8.1钢筋场结构

车间内两台桁车净提升高度6.5m,桁车最大吊重≤5t,通过有线遥控器控制。考虑到最长成品钢筋长度将超过20米,在吊装过程应通过两台桁车配合专用吊具进行作业。车间立柱基础采用独立基础,基础尺寸为2m*3m*2m。在外侧18m无屋架段,因立柱间无屋架檩条拉结,所以采取格构柱加固的方式,以此提高立柱受力及车间整体防风要求,该车间抗风等级设计应抵御不小于12级台风。

4.8.2车间设备布置

车间在地坪浇筑时充分考虑加工设备摆放,以此进行电缆槽预留及对焊机冷却水排放。车间内设备主要有一台100KW对焊机,三台自动弯曲机,一台数控弯曲机,两台切断机。

5.规划与建设的建议

随着对施工要求的逐步提升,对现场临时预制场也提出了更高的要求。

5.1信息化的运用

除了运用实名制通道及场内监控形成对工人及现场的管理外,在场地建设规划阶段,运用BIM技术实现模型的可视化已经逐步展开运用。

5.2节能环保的要求

建设过程中需考虑养护水及地表降水的循环利用,场地建设时平衡砼硬化区域、透水面层区域、绿化区域的关系。

5.3沉降位移的观测与防雷接地的要求

对门机、塔吊、钢筋场基础、出运码头、底胎膜等重要部位,需进行定期的沉降位移观测。在门机、塔吊、钢筋场钢结构安装前需对接地电阻进行测量,必要时补打接地极。

6.结语

沉箱临时预制场建设属于一次性投入,资金成本远高于固定预制场租金投入。但需结合固定预制场距离、预制场建设投入、船机费用投入、工期等一系列因素考虑。沉箱现场预制可以有效避免天气因素带来的运输不确定性,能使整個项目的进度在一个良好的受控状态下。对于沉箱数量较多的大型项目,临时预制场的建设是可行的,也大大减少了海上拖带带来的安全隐患。根据不同区块的使用功能进行合理的规划与建设不但为日后的沉箱预制带来有利局面,同时也能最大程度的节省投资。