激光扫描系统在后举门受气弹簧作用力变形分析中的应用

赵国初, 唐立宇

(上汽通用汽车有限公司VME尺寸工程科,上海 200120)

0 引言

随着社会的发展,乘用车的外观造型和匹配质量在人们的购车标准中所占的比重越来越高[1],SUV、MPV等中大型乘用车采用气弹簧作为后举门的辅助开启与关闭工具已经非常普遍,因其具有安装方便,无需保养,可支撑、缓冲、高度调节等作用[2-3]。由于举门是由金属薄件制成,金属薄件主要为柔性件,具有柔性大、刚性小的特点[4],在气弹簧的作用下,举门会发生变形,严重影响举门周边匹配质量,因此,本文介绍了运用激光扫描技术对举门进行扫描,将变形前后数据进行对比,得出变形区域及变形量,以此指导零件的反变形量,极大提高了问题解决效率。

1 气弹簧作用力

气弹簧主要包括自由型气弹簧、自锁型气弹簧、牵引式气弹簧、阻尼器等等。一般情况下,汽车尾门气弹簧使用的是自由型气弹簧,如图1所示,该气弹簧的作用点有2个,1个在车身上(固定点),1个在举门上(移动点),为了避免受力不一致,左右两侧称衬各布置1只气弹簧,以达到受力均匀,变形一致。气弹簧在举门完全关闭时,为最短静态使用状态,受到的压缩量最大,从而受到的压力也最大[5-6],同理推论举门变形量也最大,因此研究举门原始状态及有气弹簧关闭状态对比即可。

图1 气弹簧结构图[7]

2 理论分析概述

CAE是指用计算机对设备的功能、可靠性进行模拟分析,及早发现设计缺陷,改进和优化设计方案[8]。在数模阶段,使用CAE对于举门变形进行分析,可以得到理论上的变形结果,对于举门的反变形设计具有一定的指导作用。在理论分析举门受气弹簧变形时,一般输入的条件有:举门的配重,举门的材料属性,气弹簧作用载荷,气弹簧的载荷作用点,举门受力角度,铰链及锁扣的安装位置,缓冲块接触位置,材料的型面,密封胶的强度,同时也要考虑密封条的反作用力[9],但是以上的种种条件,全都是理论上的存在值,实际造车过程中的变化较大,如铰链安装位置的偏差,气弹簧安装位置的偏差,作用载荷角度的偏差等对整个举门的变形都有重要的影响,因此必须以实物验证为最终反变形依据,以达到精确有效的效果。

3 激光扫描系统概述

激光扫描系统包括了硬件系统和软件系统[10]。硬件系统包括主机(关节臂)、测头系统(激光)、计算机系统;软件系统主要为安装在计算机系统内的数据采集及处理软件。

图2 主要硬件系统示意图

主要的原理是:激光测头系统使用高密度点云及测量探针来收集数据,并在软件系统中重新构建零件原型,并且通过构建坐标系,拟合出零件表面的尺寸特征数据,从而完成逆向工程的应用、检测、CAD模型比较、造型以及更多的应用。

Polyworks的检测模块运用优化的CAD数据对齐技术依据特征及3-2-1对整,及参照点对整执行对比,快速地将扫描点与参照模型进行对比,通过对比点提取测量值,从而达到获取测量曲面变形值的目的。气弹簧使举门变形的分析即可运用此方法,扫描得出2次举门外型面的点云数据,并进行减法计算,即可得出举门的变形量。

4 激光扫描系统在举门受力变形中的应用

4.1 传统数据采集方法

传统的数据采集方法主要采用塞尺和阶梯尺进行数据采集,如图3所示;塞尺是一种检测间隙的薄片式量具[11],阶梯尺同塞尺具有同样的属性,是一种检测阶差的薄片式量具。虽能够进行数据收集及分析,但是数据是离散的,人工测量数据收集效率低,且无法识别出举门在车身上的整体位移和自身变形的区别,只能够反映综合的变形情况,不利于指导零件进行反变形的修模,易造成错误结果,同时不能够精确地反映出举门变形的趋势和量(塑料塞尺的精度为0.25),因此亟待一种新的方法来解决此问题。

图3 传统数据采集工具

4.2 激光扫描系统的应用

为准确识别举门的整体位移和自身变形,实验可采用多次坐标拟合的方法,即以不变形的车身主体粘贴基准球建坐标作为主坐标系,识别举门的整体综合变形量(包括整体位移和自身变形),再以举门上基准球(粘接至举门上)建坐标作为副坐标系,识别举门自身变形量。

在进行测量前,按照理论分析概述中所述,安装上铰链、锁扣、密封条等必要条件。

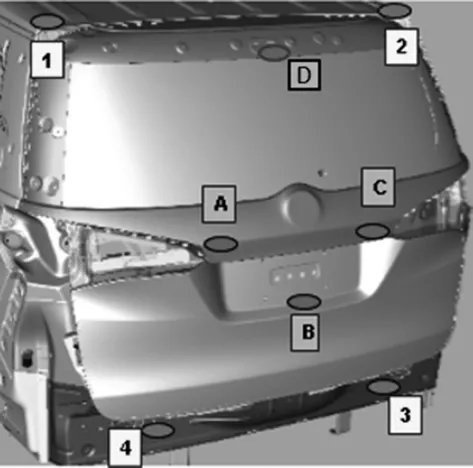

4.2.1 坐标建立

为保证坐标的精确性,选择基准球(球对轴偏心度公差不超过0.005 mm[12])作为坐标建立工具。选择车身可靠位置粘接4个基准球(如图4所示序号1、2、3、4),因为气弹簧的作用点距离此4个位置较远,影响的可能性较小,因此默认为可靠位置;同时在举门中部位置选择4个位置(A,B,C,D)粘接基准球(如图4所示)用来建立副坐标系进行举门自身变形量识别。该4个位置为举门中间位置,变形量较小,可忽略不计。

图4 坐标球示意图

4.2.2 数据收集及分析

1)无气弹簧扫描。利用车身4个基准球进行最佳拟合法建立坐标系[13-15],如图4中序号1、2、3、4四个球位置所示;并进行坐标拟合,在此坐标系下,测量A、B、C、D坐标值{X1},得出举门原始位置坐标;将球形探针测头换为激光扫描测头,对举门周边型面进行扫描,得出原始举门型面偏差尺寸{Y1};

2)有气弹簧扫描。在主坐标系下,再次扫描举门周边型面,得出数值{Y2},与前一次扫描结果做减法运算,得出举门位移量+举门自身变形量的综合结果 {Y}={Y2}-{Y1},如图5(a)所示;另外,通过球形测头测量举门坐标球ABCD坐标值{X2},通过与之前数据做减法运算,得出举门的位移量{X}={X2}-{X1},如图5(b)所示,位移量在1.0~1.3之间。

图5 举门综合变形与位移量

运用举门上球坐标进行拟合,得出副坐标系;并在副坐标系下,逆向计算出前两次的数值,设副坐标系下的前两次型面数值为{X′1}及{X′2},在副坐标系下,对之前2次型面数据进行减法运算,得出举门自身变形{X′}={X′2}-{X′1},如图6所示。以上计算结果均由扫描软件自动内部处理完成,并输出连续的点云数值,为问题分析提供了极大的便利。

图6 举门自身变形

4.2.3 小结

从以上的分析结果可以看出,运用激光扫描系统进行举门变形分析,有效地区分了举门整体位移和自身变形量,具体结果如表1所示。同时,可运用此数据指导现场对零件进行精确反变形修模整改。

表1 举门变形结果 mm

4.3 解决方案

根据实测结果可知,举门变形分为整体位移和自身变形,因此,需对应解决相应问题,对于整体位移问题,车身铰链为过孔运用工装安装,因此只需将举门在表调线向上补偿1.0 mm安装即可;对于自身变形问题,车顶匹配区域,向下反变形修正1.3 mm(取均值);两侧饰板安装面变形问题,考虑到安装面修模的时间及质量成本,可考虑在总装零件处增加止位筋,以修正举门的变形量。

5 结论

从本文的描述可以得出,激光扫描技术准确有效地反映了举门变形的状态,以点云的形式直观精确地反映了变形的区域和量,避免了传统分析方法中阶梯尺和塞尺收集数据的离散性的弊端,为反变形修正提供了可靠有效的数据保证,并且能够一次反映举门的所有变形区域,提高了分析效率,避免了以往在项目中以问题为导向的分析过程,节约了时间,减小了工作量。

[参考文献]

[1] 杨宇光.汽车外观设计质量新型控制方法[J].汽车广角,2006(10):44-45.

[2] 蒲蕾,杨明华.气弹簧在汽车后背门上的布置[J].汽车工程师,2016(2):47-50.

[3] 姜帆,王博,王天罡.阻尼式气弹簧及其在散热器面罩中的布置设计[J].汽车实用技术,2014(6):54-58.

[4] 詹高伟,李明,韦庆玥,等.综合受力变形的车门公差设计与分析[J].机械制造,2015,53(9):32-35.

[5] 方益奇,孙玲玲.气弹簧刚度计算与安装位置研究[J].机床与液压,2010(4):70-71.

[6] 刘影.轿车引擎盖气弹簧的结构及力学分析[J].潍坊学院学报,2006,6(4):56-59.

[7] 王丽敏,彭子栋,李卉.基于杠杆原理举升门气弹簧布置研究[J].企业科技与发展,2016(4):51-54.

[8] 冯志强,刘建涛,彭磊,等.自主CAE平台及计算力学软件研发新进展[J].西南交通大学学报,2016,51(3):519-524.

[9] 欧阳明,刘美丽,赵云聪,等.基于密封条反弹力的汽车车门钣金预弯设计分析[J].汽车实用技术,2016(8):94-98.

[10]海克斯康测量技术(青岛)有限公司.三坐标测量机技术协议[Z].青岛:海克斯康测量技术有限公司,2012:4-6.

[11] 刘具强,钱丰.关于塞尺测量方法的探讨[J].电子质量,2014(2):6-8.

[12]黄福胜,王守能,高国利.工具基准球在汽车模具加工检测上的应用[J].模具制造,2010(11):75-76.

[13]冯啸龙,李尚平,李平.基于逆向工程的零件坐标系建立分析及应用[J].制造业自动化,2013,35(3):86-88,93.

[14]王亚平,王鹏.三维测量软件系统中坐标系的建立[J].工具技术,2004,38(10):63-66.

[15]曾文献,陶本藻.三维坐标转换的非线性模型[J].武汉大学学报,2003(5):566-568.