基于ANSYS的输电杆塔塔脚主筋板焊接过程的温度场仿真

陈华, 王朋, 巩耀武

(武汉铁塔厂钢结构研究所,武汉 430011)

0 引言

电网建设服务各个行业的生产和建设,是推动我国经济发展的关键,作为电网建设基础设备的输电杆塔塔脚,其加工的质量和性能对电网建设有着举足轻重的影响。一般来说,塔脚是采用筋板拼焊的方式制造,塔脚焊接过程中的热传导和温度场分布直接影响工件的残余变形和残余应力,而工艺改进和优化是控制残余变形和残余应力的有效途径,因此焊接过程中传热及温度场分布研究对焊接工艺的改进和优化具有重要的理论和实际意义。数值模拟是焊接过程传热和温度场分析的重要工具,近年来运用有限元数值分析方法进行焊接过程仿真分析的研究越来越多,而焊接温度场的计算仿真是焊接残余应力与变形的计算以及焊接质量控制的前提。在焊接过程中,材料的热物性参数是温度的函数,同时持续移动热源使焊件的温度随时间急剧变化而形成温度梯度很大的非均匀温度场,因此在焊接过程的传热以及温度场模拟是一种非线性的瞬态传热问题,建立精准的物理模型包括热源函数、边界条件等是解决问题的关键。目前国内外对平板焊缝对接和管道焊缝对接的模拟分析较多,但至今对输电杆塔塔脚焊缝多层焊接温度场分析的相关研究较少。本文运用ANSYS对输电杆塔塔脚焊接过程传热和温度场分布进行了有限元分析,分析结果可以作为实际生产的指导和后续热应力分析以及焊接工艺优化的基础。

1 塔脚有限元建模

1.1 塔脚有限元模型的建立

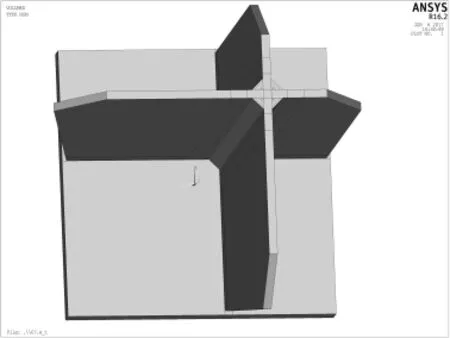

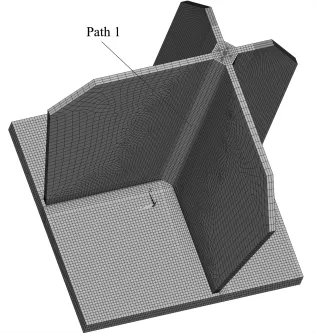

塔脚的几何模型在ANSYS中建模较为复杂,本文采用SolidWorks建立塔脚三维模型后,通过IGES中间文件的方式导入ANSYS中,塔脚三维实体如图1所示。对塔脚网格划分控制如下:焊缝竖直方向的单元长度控制为1 mm,截面使用单元段数控制,采用六面体映射网格划分,其余网格采用六面体自由网格划分,采用SOLID70热分析单元作为划分网格的单元,最终的有限元模型如图2所示。

图1 塔脚三维实体模型

本文采用ANSYS生死单元技术模拟焊接过中材料的添加。ANSYS有限元分析技术用作模拟焊接过程时有种“生死单元”技术,即能够模拟材料添加增长的过程,而“生死单元技术”并不是简单地移除单元后再添加,而是用一个很小的因子(数值1.0E-50,ANSYS里 命令ESTIF)乘以单元的刚度矩阵,使得单元的物性参数无限接近于0,使焊接过程中的载荷在“死”单元上“无效”。模拟过程中再按照既定的路径逐步激活已“杀死”的单元,从而达到模拟焊接过程的热加载效果。

图2 塔脚有限元模型

1.2 材料及工艺参数

母材材质为Q345C,焊丝用ER50-6,焊丝直径φ1.2 mm,其导热率和比热容见图3所示,其中考虑到熔融金属的对流作用,即在温度大于熔点之后,通过提高导热率的方法来考虑熔池对流作用带来的传热加速。焊接方法采用GMAW,保护气体100%CO2,初始温度和环境温度均为28℃,焊接电压28 V,焊接电流250 A,焊接速度4 mm/s。

图3 材料的导热率和比热

1.3 数值模型

传热分析中的热传导控制微分方程如式(1)所示,本文所要求解的踏脚焊接过程的温度场分析,即是要通过ANSYS的有限元方法求解此瞬态微分方程。

式中:ρ为密度;c为比热;T为温度;k为材料的热传导系数;q为热源。

边界条件主要是热对流和热辐射,本文采用的是热对流和热辐射混合边界条件,其表达式为

式中:k为热传导系数;n为法向单位矢量;ε为热辐射率;σ为斯蒂芬-玻尔兹曼常数(σ=5.67 W/(m2·K4));Tamb为环境温度;hconv为对流换热系数。

焊接热源特点是局部热量集中、升温快,使得焊接过程中焊点及近焊点处温度随时间变化剧烈,焊接完成后焊件中存在较大的残余应力和变形。因此,在利用有限元分析软件进行仿真时建立准确的热源模型,很大程度上决定了计算结果的准确度。然而过于复杂的热源模型同时会加大有限元分析的计算量,效率降低,选取合适的热源模型显得非常重要。在广泛的热源模型研究中,主要存在以下几种焊接热源模型:即集中式热源模型、平面热源模型、体热源模型、组合热源模型。合适地选取热源模型首先能够较好地反映焊接过程中的温度场分布,其次便是要保证计算精度和合理控制计算速度。这就要求了热源模型的选用既不能太复杂以致计算效率低下,也不能选过于简化的模型而影响数值模拟的准确性,需要综合考虑实际实验中的焊接方式、焊接工艺参数等因素。本文熔积成形实验中运用GMAW焊机作用焊接热源,所以选用体热源模型中的双椭球热源模型可以更好的反映实验中的热量输入,较为准确地反映焊接中的温度场变化。双椭球热源模型表达式为:

式中:ff与fr分别为热流密度的分布函数,其中ff+fr=2;η为焊接热效率;U为输入电压;I为输入电流;af、ar、b、c为椭圆热源模型的形状参数。

模拟过程中,建立基于局部坐标系的热源模型,并通过移动局部坐标系的方式模拟焊枪的移动。

2 计算结果及分析

2.1 焊接温度场的分布

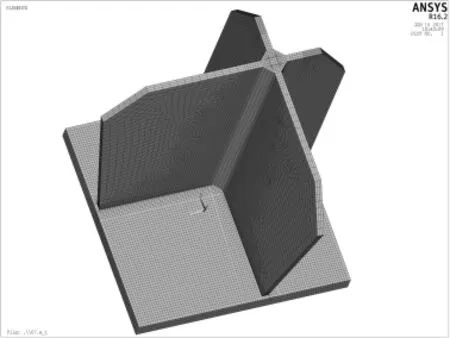

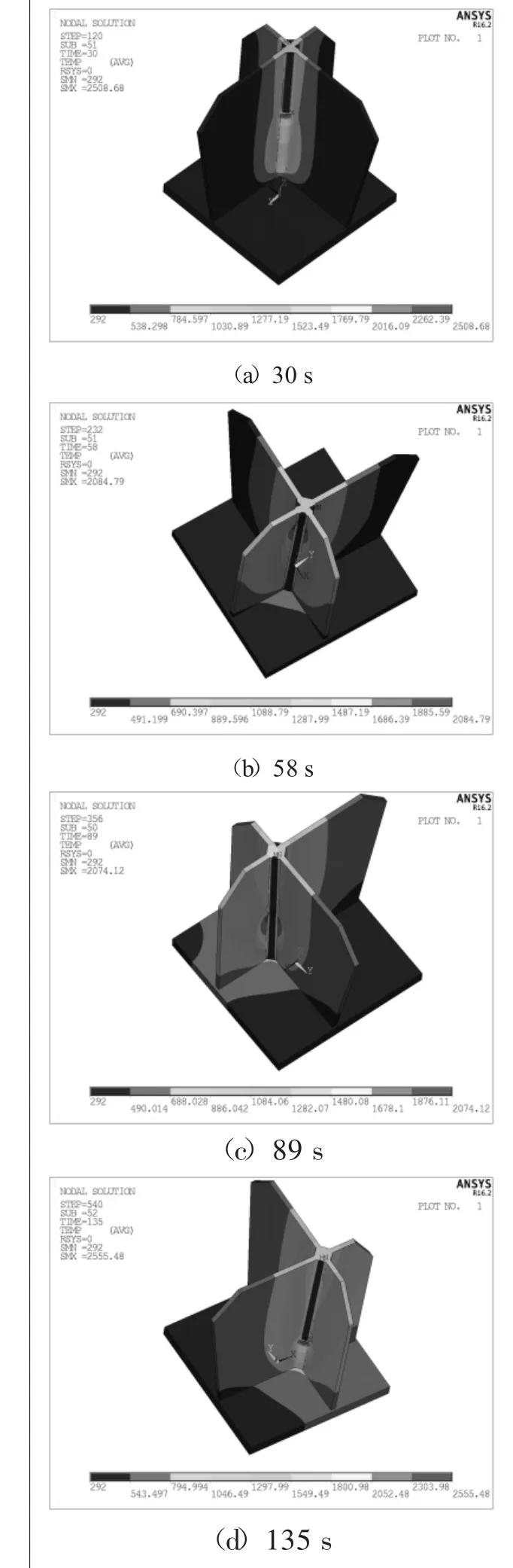

塔脚主筋板有4条焊缝,每条焊缝焊接分3层:打底层、填充层、盖面层,焊接顺序如图4所示。图5为焊接过程中塔脚第30 s、58 s、89 s和135 s的温度场分布图,此4个时刻分别分布在上述4条焊道的焊接过程中。由图可知,焊接过程中热源位置温度最高,距离热源越近等温线越密集,温度梯度越大,图5(a)是第1条焊缝的盖面层焊接过程的温度场分布,由于热量的累积效应,峰值温度较高,图5(b)和图5(c)分别为第2条和第3条焊缝的填充层焊接过程,因此峰值温度相对较低,而图5(d)为第4条焊缝的盖面层焊接过程,因此峰值温度最高。总体来看,由于塔脚表面积较大,散热较快,因此其底板整体温度较低,随着时间的推移温度场分布有所变化,底板的高温范围逐步扩大,但是温度场分布形状变化较小,但范围在不断扩大,温度持续地向远离热源点的焊件扩散。

为了更加清晰地分析焊接过程中温度的变化,取图6所示的主筋板中心从底板上表面到顶部的一条路径path 1,分别提取第30 s、58 s、89 s和135 s时刻path 1上的温度分布以及温度梯度合值的分布并进行分析。

图7为path 1上不同时刻的温度分布,总体来看,由于热累积效应,无论是起点还是终点,后面时刻的温度要高于前面。后面3个时刻的峰值温度温度高于30 s时刻,58 s和89 s由于是焊接中间的填充层,而135 s时刻是盖面层的焊接,因此58 s和89 s温度峰值要高于30 s和135 s时刻。图8为path 1上的不同时刻的温度梯度合值的分布,4条曲线的峰值位置代表热源的位置,温度梯度分峰值是先增大,后减小,这是由于开始整个工件温度都较低,且熔池热量来不及扩算,造成局部热量累积验证,因此温度梯度增大,而随着焊接的持续进行,热量在整个工件上扩散,虽然熔池温度峰值提高,但是温度分布相对更加均匀,因此温度梯度及峰值反而减小。因此,从此角度来说,焊接层与层之间合理的等待冷却时间,有利于热量的均匀扩散和减小工件的温度梯度,从而有利于减小工件的残余应力和变形。

2.2 不同焊接部位节点温度随时间的变化规律

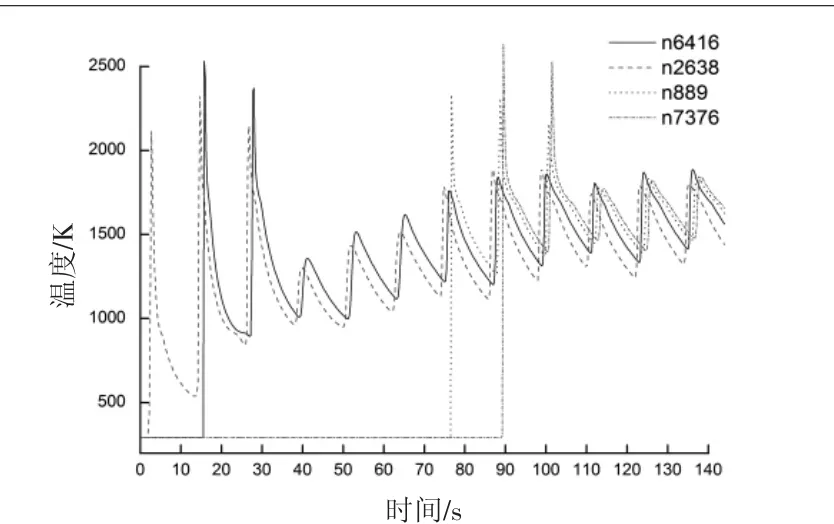

选取4条焊缝不同位置的4个节点:分别为节点889、节点2638、节点6416、节点7376作为研究温度分析的参考点,参考点温度随时间的变化曲线如图9所示。由曲线图可知,以n2638曲线为例,此节点是第1条焊缝的打底层上的点,前一段与时间轴平行的线段表示在此之间还未焊接到本节点,温度显示一直是初始值,随后热源到达此节点,温度急剧上升并迅速到达金属的熔点,随着热源的移动,温度逐渐降低,而后在焊接本条焊缝填充层或者是盖面层时,在接近此节点时温度又急剧上升至熔点,这是由于上面层焊接时,打底层局部被重熔。随着热源持续移动,温度慢慢降低,后面温度上升下降交替变化代表着后面焊接第2、3、4焊缝接近此节点,然后逐渐远离的过程。

图4 焊接顺序

图5 不同时刻塔脚温度场分布图

图6 所取路径示意图

图7 path 1上的不同时刻的温度分布

图8 path 1上的不同时刻的温度梯度分布

图9 节点温度随时间变化的曲线图

同理,另外3条曲线也展示出类似的规律。

3 结论

采用有限元方法对输电塔塔脚主筋板多层堆焊传热过程和温度场分布进行了模拟分析,得到了焊接过程的温度场分布,得到了以下结论:

1)每一条焊缝焊接过程,工件温度场分布有类似的特征,但峰值温度逐步增大;通过筋板中心温度梯度变化分析可推测,适当层间冷却等待有利于热量的均匀扩散,减小工件的温度梯度、残余应力和变形。

2)输电塔塔脚焊接过程中,不同位置点的温度场的时间历程具有准稳态的特征,在整个焊接过程中不同节点温度随时间变化曲线的形状大致相同,遵循相同的热变化规律。

3)有限元模型能对塔脚焊接过程进行准确的模拟计算,可以节约试验时间,是后续残余应力和变形分析的基础,并对优化焊接工艺具有一定的指导意义。

[参考文献]

[1] 王娟,申军武,韩传军,等.基于ANSYS的全焊接球阀焊接过程的温度场分析[J].石油化工设备,2012,41(1):22-25.

[2] 张华波,刘志义.焊接温度场和应力场的有限元分析[J].石油和化工设备,2016,19(9):27-30.

[3] 付强,党丽丽,吴海涛.工字梁焊接温度场的数值分析[J].机械工程师,2016(5):242-243.

[4] 吴文烈,郑惠锦,刘鹏,等.输电线路铁塔塔脚机器人焊接工艺方法及性能[J].焊接,2015(9):41-44.

[5] 王煜,赵海燕,吴甦,等.高能束焊接双椭球热源模型参数的确定[J].焊接学报,2003,24(2):67-70.

[6] 杨仲林,王陆钊,鲁二敬,等.基于SYSWELD的铝合金厚板多层多道焊焊接温度场和焊接变形的数值模拟[J].金属加工(冷加工),2016(增刊1):825-828.

[7] 孟庆国,方洪渊,徐文立,等.考虑金属逐步填充的多道焊温度场数值模拟[J].焊接学报,2004,25(5):53-55.

[8] 莫春立,于少飞,钱百年,等.焊接热源计算模式的研究进展[J].焊接学报,2001,22(3):93-96.

[9] 郄彦辉,王秀红,黄海新,等.基于数值模拟的中部槽多层多道焊接温度场研究[J].河北工业大学学报,2014,43(5):72-75.

[10] 张书权,王仲珏,代礼,等.0Cr18Ni9不锈钢焊接温度场的数值仿真[J].安徽工程大学学报,2011,26(3):20-22.

[11] 李为卫,宫少涛,熊庆人,等.2205双相不锈钢的焊接性及焊接技术[J].热加工工艺,2006,35(3):36-38.

[12] 鹿安理,史清宇,赵海燕,等.焊接过程仿真领域的若干关键技术问题及其初步研究[J].中国机械工程,2000,11(1):201-205.

[13] 陈楚.数值分析在焊接中的应用[M].上海:上海交通大学出版社,1985:80-82.

[14] 陈丙森.计算机辅助焊接技术[M].北京:机械工业出版社,1999:107-108.

[15] 张文钺.焊接传热学[M].北京:机械工业出版社,1989:58-62.