基于炼镁回转窑煤粉制备与喷烧系统工艺研究

郭培红, 李博, 朱建安,, 刘明志, 王帅

(1.河南理工大学机械与动力工程学院,河南焦作 454003;2.焦作市丰创冶金机械有限公司,河南焦作 454000)

0 引言

皮江法炼镁的煅烧设备主要是回转窑,它具有机械化程度高、煅烧质量好、劳动生产率高的优点[1]。但回转窑燃料消耗较大、锻白产量偏低一直制约着企业的发展。特别是近期作为回转窑主要燃料的焦炉煤气出现资源短缺和价格走高,以及多通道煤粉燃烧器的发展,业界重新评价煤粉替代焦炉煤气的可能性。煤粉热值(25~28 MJ/kg)高于焦炉煤气(15~16.7 MJ/m3)[2],有利于提高回转窑煅烧温度和锻白产量;煤粉价格低廉,有利于降低燃料成本。燃烧器作为煤粉燃烧的重要设备,经历了单通道、三通道和四通道的发展历程。煤粉燃烧好坏,与燃烧器性能有直接关系。单通道燃烧器一次风占总风量较大(20%~40%),节能效果较差,火焰调节范围小,煤种适应性差,属于淘汰机型。四通道燃烧器除了煤风通道外,还设置了轴流风通道,旋流风通道、涡流风通道,能分别独立调节火焰形态与高温带长度,一次风占总风量大大降低(3%~8%),节能效果十分明显,可燃用价格低廉的低挥发分煤种。煤粉制备与喷烧系统在炼镁回转窑方面的研究与应用报道较少,但在水泥回转窑的研究与应用比较成熟。炼镁回转窑虽然与水泥回转窑在窑型、热工制度有较大区别,但是仍有很多共同点。直接照搬水泥回转窑的煤粉制备与喷烧系统是不科学的,针对炼镁回转窑的特点开展研究具有重要意义。

1 水泥工业与炼镁业煤粉制备与喷烧系统对比分析

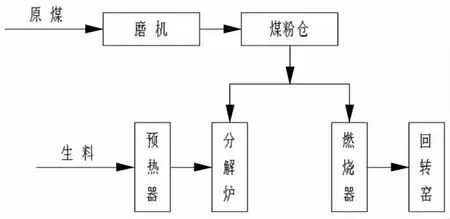

图1 新型干法煤粉制备与喷烧系统工艺示意图

图2 新型干法水泥窑系统模型

炼镁回转窑虽然与水泥回转窑有很多不同点,但是也有一些相同点。水泥工业是我国国民经济建设的重要基础材料产业,水泥生产技术的进步,是以煅烧技术为核心不断发展的[3]。以预分解窑为代表的新型干法水泥生产技术,是国际公认的代表当代水泥技术发展水平的生产方法[4]。新型干法水泥生产过程通常分为生料准备和生料制备、熟料烧成和水泥制成及出厂3个阶段。其中,在熟料烧成阶段运用到了煤粉制备与喷烧系统,此系统在水泥行业的应用已非常成熟[5]。系统工艺示意图和预分解窑系统如图1和图2所示。

水泥行业煤粉制备与喷烧系统具有以下特点:1)窑径大(3 m以上),产量高,一般不小于2000 t/d;2)二次风温度高,可达900℃以上,对煤粉有烘干作用;3)采用的四通道煤粉燃烧器外轴流风风速高,可达350 m/s,煤粉燃烧形成的火焰形状呈肥瘦适宜的棒槌状;4)窑尾温度高,可达900℃以上。

根据金属镁生产的实际情况,其煤粉制备与喷烧系统具有以下特点:1)窑径小(一般小于3 m),产量低,一般不超过250 t/d;2)二次风温度低(200 ℃左右);3)外轴流风风速低,一般不超过250 m/s,煤粉燃烧形成的火焰形状要求呈笔锋状;4)窑尾温度不能超过300℃,否则会损坏设备。

2 炼镁回转窑煤粉制备与喷烧系统工艺要求

1)煤粉质量。本系统所要求的煤粉粒度是200目,均匀性要好。但当前煤粉制备与喷烧系统中应用的多是风扫磨。风扫磨的工作原理是借气力提升料粉,用粗粉分离器分选,故循环负荷及选粉效率均较低,影响粉磨效率,磨出的煤粉粒度达不到要求。同时,由于粉磨效率较低,物料在磨机内停留时间变长,使得磨出的煤粉粒度均匀性和稳定性降低。因此,需要采用一种能碾磨出符合本系统要求煤粉的磨机。

2)煤粉含水率。煤粉的含水率对煤粉制备与喷烧系统影响很大。如果煤粉的含水率达不到系统的要求,不仅会造成煤粉仓的起拱堵塞,更重要的是影响煤粉燃烧器的火焰形状,进而影响锻白质量。当前所用的风扫磨烘干能力差,达不到系统对煤粉含水率的要求。虽然有研究人员采用立磨进行碾磨,但烘干能力仍然不理想。因此,需要往磨机内通入一定温度的热风,加强煤粉的烘干效果。

3)火焰形状。火焰形状关系着窑内温度的分布和熟料在窑内不同位置对热量的最优吸收利用,同时对氮氧化物生成量的多少也至关重要。煤粉燃烧器是产生火焰并对火焰进行调节的装置。当前的四通道煤粉燃烧器是通过外轴流风道和旋流风道来调节火焰的粗细和长短的。但对于炼镁回转窑来说,需要一种新的风道通过调整旋流风喷出的角度,使燃烧火焰更加集中、稳定。

3 炼镁回转窑煤粉制备与喷烧系统工艺流程

虽然煤粉制备与喷烧系统在水泥工业应用已经很成熟,与金属镁行业也有一些相似之处,但在窑径、产量和燃烧器各风道风速等方面,存在着明显的差异。因此,不能直接照搬水泥工业的煤粉制备与喷烧系统工艺。

通过对炼镁回转窑煤粉制备与喷烧系统中煤粉质量、煤粉含水率和火焰形状要求的分析,本文提出了一种适用于炼镁回转窑煤粉制备与喷烧系统的新工艺。

本系统工艺采用的是“立磨+热风+五通道煤粉燃烧器”的配置形式,把窑尾热风通过管道引出,与常温风混合,通过调节常温风风量,将风温控制在200℃左右,输入立磨,可以对立磨内的煤粉有烘干作用,以达到系统对煤粉含水率的要求,同时立磨磨出的煤粉粒度均匀、稳定性好。另外,带有涡流风通道的五通道煤粉燃烧器可以使火焰形状和大小更容易调节,给炼镁回转窑提供更合适的热工制度。此工艺可以实现炼镁回转窑从制粉到喷烧全程机械化操作、提高产品质量和生产效率的优点,整个工艺流程操作简单、体积小、能耗低。整个煤粉制备与喷烧系统工艺按照功能来分,可分为原煤输送、煤粉制备和煤粉喷烧3部分。系统工艺流程如图3所示。

通过运输工具将一定粒度的原煤运输进厂,卸入储煤库,储期不宜过长,一般不超过半个月。储煤库的原煤由铲车卸入原煤仓1,仓内煤量由摄像头21实时监测。安装在原煤仓1下方的手动多叶片原煤调节阀用于调节卸料量。大倾角皮带机2将原煤送入缓冲仓3,缓冲仓3的作用是为了防止皮带机与立磨之间工作速度不同步,出现供料不连续的情况,大颗粒锁风卸料器4具有锁风和调节卸料量功能,卸料量的调节可通过变频器无级调节。

立磨系统主要由立磨主机、液压系统、润滑系统、变频分离器以及电气系统构成。立磨进风来自于回转窑窑尾的热风(需要管道保温),通过热风闸阀与常温闸阀调节进风量与进风温度,使进入磨粉机的风温为200℃左右。原煤在立磨中实现磨制和干燥,成品煤粉通过高压离心风机18提供的负压作用以及变频分离器的分离作用进入袋式除尘器8,煤粉细度主要靠调节变频分离器的频率实现。

袋式除尘器系统8主要由除尘器主机、反吹阀以及反吹控制器构成,反吹间隔时间通过反吹控制器调节。反吹系统所需压缩空气来自空压机20和气罐19。进入袋式除尘器的气料混合物温度不能超过180℃,因为温度过高会破坏袋式除尘器的内部结构。

除尘器输出的煤粉经煤粉锁风卸料器9和管式输送机10进入煤粉仓12。煤粉仓中的煤粉堆积

图3 煤粉制备与喷烧系统工艺流程图

不宜过多,温度不宜超过80℃。煤粉仓上部安装了2台膜式防爆阀,用于煤粉爆炸时的卸爆,减轻对人员与设备的危害。清堵阀11用于煤粉仓架拱堵塞时的手动清理。接通清堵阀11的电源后,来自于气罐19的压缩空气通过清堵阀11进入煤粉仓堵塞处实现气动破拱清堵。

煤粉计量装置13为变频控制,具有计量与锁风功能。经计量后的煤粉通过螺旋泵14进入煤风通道。煤风通道的气体压力与气体流量由具有变频调节功能的煤风风机15提供。煤风风机15与净风风机16采用的均是具有变频调节功能的罗茨风机。五通道煤粉燃烧器17由2台罗茨风机供风,1台罗茨风机为煤风通道输送煤粉,另一台罗茨风机为其它3个风道输送净风。五通道煤粉燃烧器17安装在回转窑的窑头中心,根据窑内燃烧情况,通过调节煤风与净风的压力流量以及气固比,实现窑内温度与高温带长度达到理想值。

煤粉仓、缓冲仓以及除尘器内仓的上限位、下限位传感器均采用阻旋式料位检测装置。

4 结论

本文通过对比分析,得出以下结论:1)通过对水泥行业和炼镁业所使用的煤粉制备与喷烧系统的对比可知,直接照搬水泥行业的系统工艺是不合适的;2)根据炼镁业对煤粉质量、煤粉含水率和火焰形状要求的分析,本文所提出的“立磨+热风+五通道煤粉燃烧器”这一新工艺可满足要求;3)此新工艺可实现炼镁回转窑煤粉制备与喷烧系统从制粉到喷烧的高效运行。

[参考文献]

[1] 徐日瑶,刘荣义,刘宏专.节能、降耗、减排是硅热法炼镁发展的生命力[J].轻金属,2009(1):45-49.

[2] 史金东.金属镁厂回转窑节能降耗的途径分析[J].轻金属,2007(10):37-40.

[3] 张冬梅.新型干法水泥生产工艺和新设备介绍[J].硅谷,2008(22):99-99.

[4] 农友硕.对新型干法水泥生产工艺的探讨[J].科学之友,2010(16):18-19.

[5] 石永斌.回转窑混煤高效稳定燃烧数值模拟研究[D].湘潭:湘潭大学,2014.