金属镀层对铝/钢激光熔钎焊接头组织与性能的影响

(兰州理工大学 有色金属先进加工与再利用省部共建国家重点实验室,兰州 730050)

汽车、高铁等运输工具的轻量化成为当前亟待解决的科学及工业应用问题。铝及其合金与钢的复合结构可同时具备较高的力学性能和较轻的结构,对交通运输等领域的发展有着重要的推动作用及广阔的应用前景[1-2]。在铝/钢连接中,因两种金属的物理及化学性能差异较大,使得两种金属的焊接性极差,且两种金属在焊接过程中易在界面上生成一系列脆性相的Fe-Al金属间化合物,对接头的力学性能有严重影响。因此众多学者对铝钢焊接开展了研究[3-5],并形成CMT[6-7]、激光焊[8-9]、搅拌摩擦焊[10]为代表的铝钢异种金属焊接方法。同时,针对铝在不同镀层钢表面的浸润与铺展研究方面,Peyre等[11]进行了镀锌钢/铝合金和低碳钢/铝合金的激光接触反应钎焊实验,分别研究了两种镀层金属对铝钢表面的润湿铺展能力。石岩等[12]采用Nd-YAG激光器对铝/镀锌钢进行异种金属激光焊接,发现镀锌层能够改变界面区金属间化合物的种类、生成量,减缓Fe/Al间脆性化合物生成速率,提高接头性能。吕学勤等[13]通过在不锈钢表面电刷镀Ni/Cu过渡层与铝合金进行钎焊连接。发现Ni/Cu复合镀层降低了Al及Fe原子的互扩散现象,阻止了金属间化合物的生长。Ueda等[14]研究锌基合金镀层(Zn, Al-Zn和Al-Mg-Zn)对铝/钢异种金属接头微观组织和力学性能的影响,发现加入金属镀层会改变反应层中金属间化合物的种类和形态,同时能够改善接头的焊接性能。虽然一些学者开展了不同金属镀层对铝钢界面的影响研究,但相关研究还非常不系统。

本工作采用激光熔钎焊方法进行5A06铝合金与镀铝钢、镀铝锌钢、镀锌钢、镀镍钢的激光熔钎焊焊接。研究铝合金在不同金属镀层钢表面的浸润铺展情况,并分析了不同金属镀层对铝/钢界面金属间化合物的生长形态、生成量、生成种类的影响,在此基础上,采用拉伸实验对铝/钢焊接接头的力学性能进行了研究,并研究了接头的断裂模式和断口形貌。

1 实验材料与方法

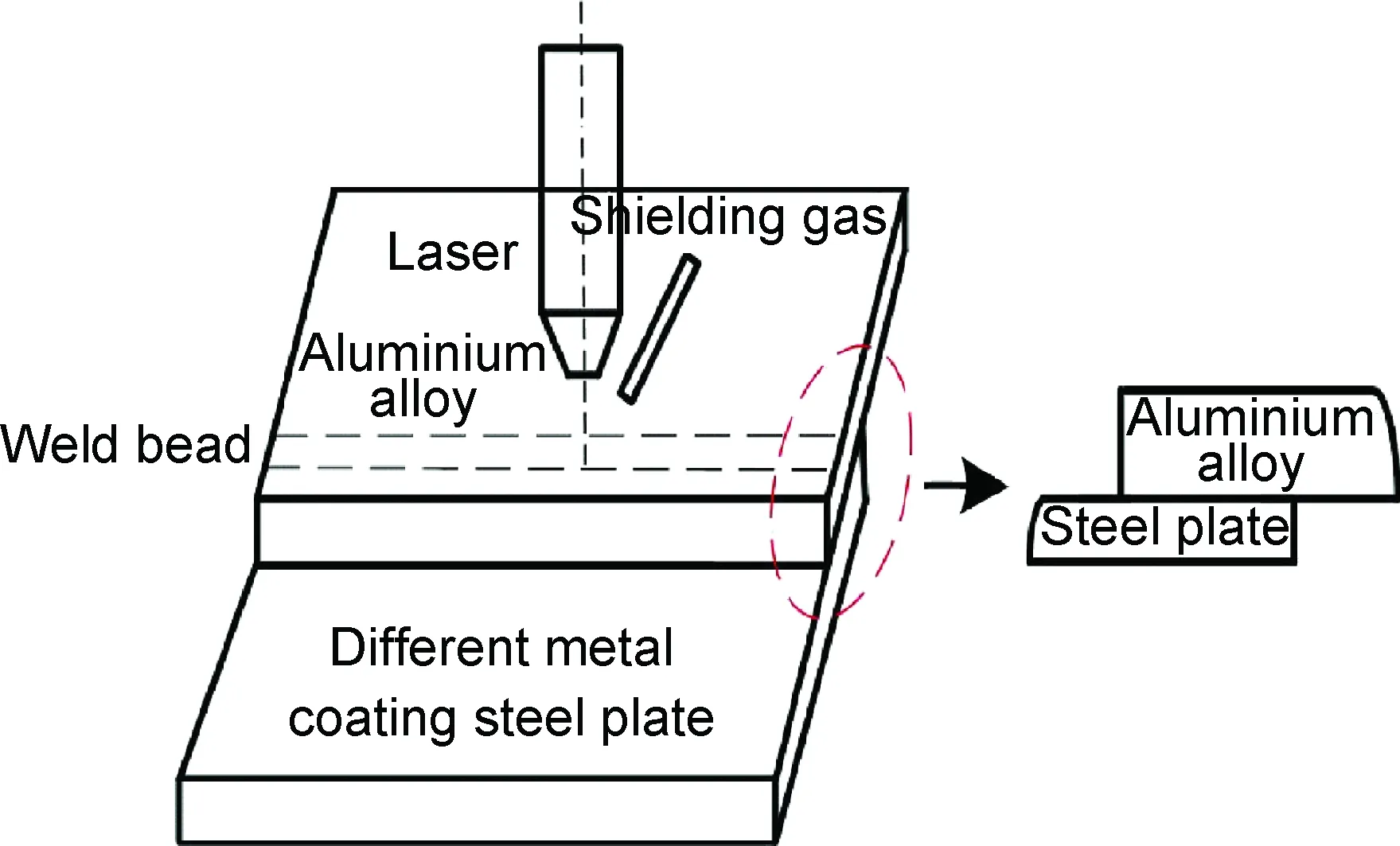

实验母材采用异厚板,分别选用厚度为1.5mm的5A06铝合金和厚度1mm的镀铝钢板、镀铝锌钢板、镀锌钢板及镀镍钢板,几何尺寸为150mm×50mm,采用搭接的焊接方式,5A06铝合金板置于带镀层的钢板上,其示意图如图1所示。

图1 激光熔钎焊示意图Fig.1 Schematic diagram of laser welding-brazing

实验中采用GS-TFL-10K CO2横流激光器实施铝-钢熔钎焊实验,以纯度为99.99%的氩气作为保护气体。其主要焊接参数:激光功率1200W,焊接速率10mm/s,离焦量0mm,氩气气流量15L/min。并在焊接时于焊道表面涂敷一层丙酮溶解的CJ401铝系助溶剂,以防止液态5A06表面氧化及促进其流动与铺展。

通过实验获得不同金属镀层的熔钎焊接头,制取了相关的分析试样,利用电子扫描显微镜(SEM)及能谱分析仪(EDS)分析对铝/钢接头界面的金属间化合物形态、分布及种类进行了研究,并利用型号为WDW-300J的微机控制电子万能材料试验机对不同金属镀层的铝/钢熔钎焊接头进行了拉伸实验对比研究。

2 镀层对铝/钢焊接接头成形的影响

为研究激光熔钎焊的焊接方法对5A06铝合金与不同金属镀层钢的熔钎焊接头成形的影响。在相同的焊接参数下进行实验,获得了如图2所示的不同金属镀层的铝/钢熔钎焊焊接接头。由图2(a)可以看出,镀铝钢所形成的焊缝宽度大于其他金属镀层的铝/钢接头,这表明铝在镀铝钢表面的铺展性能较好。从图2(b)可以看到,镀铝锌钢板的焊缝宽度、焊缝成形都介于镀铝与镀锌钢之间。从图2(c)可以发现,镀锌钢的焊缝成形效果良好,铝在钢表面的铺展较为均匀。镀镍钢的焊缝成形最差,从图2(d)中可以看出,液态铝在钢板表面形成明显凸起,向钢表面的铺展效果极差。

由图2可见,5A06铝合金与不同金属镀层钢的焊缝成形效果差异较大,主要是铝在钢表面铺展性能的差异性所决定的,5A06铝合金在不同金属镀层钢表面的铺展宽度由图3可见。5A06铝合金在镀铝钢表面的铺展效果明显优于其他金属镀层,这是由于镀铝层与5A06铝合金的成分极为接近,使得5A06铝合金在镀铝钢表面的浸润角非常小,可实现良好的浸润铺展。而镀镍钢表面的铺展效果最差,这是由于镍自身的流动性较差的原因。从图2和图3的焊缝成形和表面铺展浸润效果来看,镀铝钢板的浸润与铺展效果要优于其他金属镀层。

3 镀层对界面金属间化合物的影响

铝/钢界面的金属间化合物及种类将严重影响铝/钢接头的性能,当金属间化合物层越厚时,铝钢接头的力学性能越差,一般认为金属间化合物层在10μm的厚度最佳,当金属间化合物层过厚时,由于金属间化合物的脆性将严重降低接头强度,当化合物层厚度远小于10μm时,这时接头几乎没有承载力的能力。

图2 铝与不同金属镀层钢焊缝形貌及截面(a)铝合金-镀铝钢;(b)铝合金-镀铝锌钢;(c)铝合金-镀锌钢;(d)铝合金-镀镍钢Fig.2 Weld morphologies and cross sections of aluminum and different metal coating steel(a)aluminum alloy-aluminum plated steel;(b)aluminum alloy-galvalume steel;(c)aluminum alloy-galvanized steel;(d)aluminum alloy-nickel plated steel

图3 5A06铝合金在不同金属镀层钢表面的铺展宽度Fig.3 Spreading width of 5A06 aluminum alloy in differentmetal coating steel surface

图4为不同金属镀层钢与铝合金激光熔钎焊焊缝截面SEM形貌图。由图4可见,铝与钢的结合界面均存在一层明显的金属间化合物,且不同金属镀层下金属间化合物的形态、厚度存在明显区别。其中,镀铝钢与镀铝锌钢的界面的金属间化合物有明显朝钢侧生长趋势,且生长形态呈“舌状”,而铝侧离散分布着少量的“针状”金属间化合物;而镀锌钢铝朝钢侧生长被一定程度地抑制;对于镀镍钢朝钢侧生长趋势已经完全被抑制,在钢侧为整齐的平界面,并完全转化为向铝侧生长。

铝合金与不同金属镀层钢激光熔钎焊界面金属间化合物的生成厚度如图5所示。由图5可见,镀铝后界面生成的金属间化合物厚度最大,平均厚度7μm左右,接近10μm的理想厚度,镀铝锌、镀锌及镀镍依次减小。分析可知,Ni元素在一定程度上可以抑制金属间化合物层的生长。有利于提高接头的性能。相关研究[15]表明镀镍层焊接性较差,但镀镍层能够有效阻止钢中Fe原子向焊缝的扩散,避免了脆性Fe-Al化合物的生成。

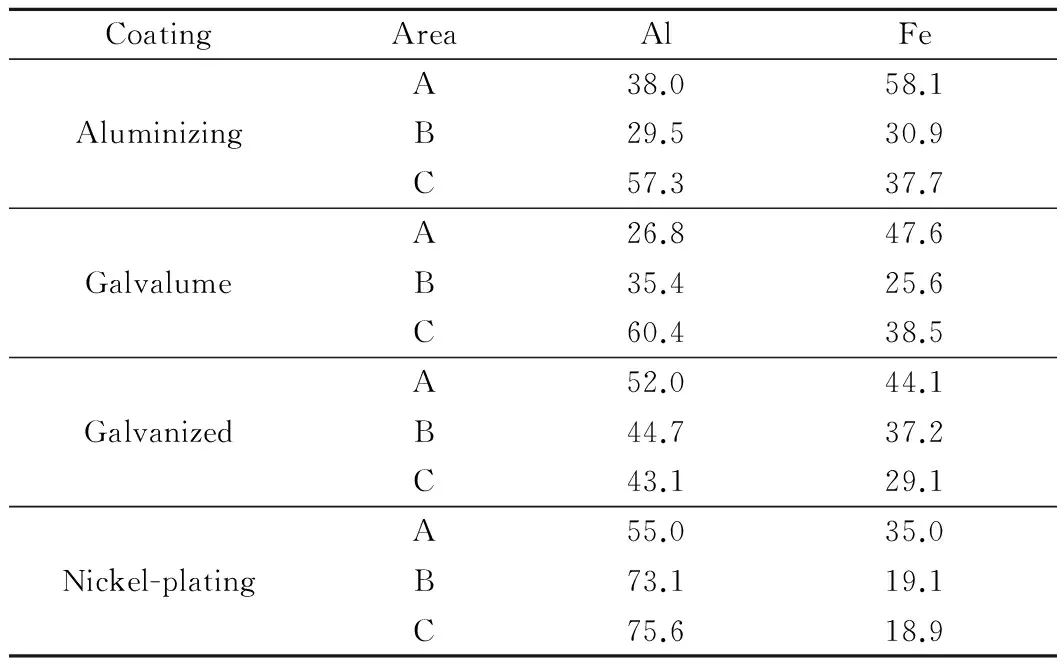

为了进一步明确界面上生成的金属间化合物的种类,采用EDS分别对不同金属镀层下界面金属间化合物不同区域的元素成分进行分析,分析区域为图4中所示的A,B及C区域,分析结果如表1所示。结合Fe-Al相图[16]以及所获得的原子比数可以得知,5A06铝合金与镀铝钢激光熔钎焊接头界面的A,B,C这3个区域,如图4(a)所示,分别生成了FeAl,FeAl2和FeAl3;5A06铝合金与镀铝锌钢接头界面的A,B,C区域,如图4(b)所示,分别生成了FeAl,Fe2Al5和Fe4Al13;5A06铝合金与镀锌钢接头界面A,B区域,如图4(c)所示,其金属间化合物为Fe2Al5,在C区域为FeAl3;5A06铝合金与镀镍钢接头界面的A区域(如图4(d)所示)生成了Fe4Al13,而B,C区域的Fe,Al原子不满足常见Fe-Al金属间化合物比例。

图4 铝合金与不同镀层金属激光熔钎界面SEM像(a)5A06铝与镀铝钢;(b)5A06铝与镀铝锌钢;(c)5A06铝与镀锌钢;(d)5A06铝与镀镍钢Fig.4 Interfacial SEM images of laser welding-brazing of aluminum alloy and different coating metal(a)5A06 aluminum and aluminum steel interface;(b)5A06 aluminum and galvalume steel interface;(c)5A06 aluminum and galvanized steel interface;(d)5A06 aluminum and nickel plated steel interface

图5 不同镀层金属界面金属间化合物厚度Fig.5 Thickness of intermetallic compound withdifferent coating metal interfaces

由图4和表1可见,5A06铝合金与不同金属镀层钢的激光熔钎焊界面主要生成FeAl,FeAl2,Fe2Al5,FeAl3,Fe4Al13等金属间化合物,在不同金属镀层下界面金属间化合物的生长形态、种类、数量存在差异性,且不同金属间化合物之间无明显的界面特征。

表1 不同镀层金属界面金属间化合物不同区域元素成分(质量分数/%)Table 1 Element compositions in different regions ofintermetallic compound with different coating metal interfaces(mass fraction/%)

对于没有镀层的铝/钢熔钎焊而言,铝直接在钢表面铺展浸润的过程中,液态铝对钢表面的Fe元素进行溶解,使得Fe朝铝侧扩散,并在界面生成Al-Fe金属间化合物。当钢表面存在镀层时,液态铝铺展到含镀层的钢板上,先溶解的是镀层金属,这间接地影响到Fe元素的充分溶解,使得液态铝中Fe元素的溶质浓度受到限制。文献[17]研究表明,铝中Fe元素的溶解度与铝侧FeAl3的生长量存在一定的正比关系,因此,铝与不同金属镀层钢板焊接界面上FeAl3生成量都较少,并阻碍了Al元素朝钢侧的扩散,使界面Fe2Al5的生长量也较少。

4 不同镀层的铝/钢接头力学性能

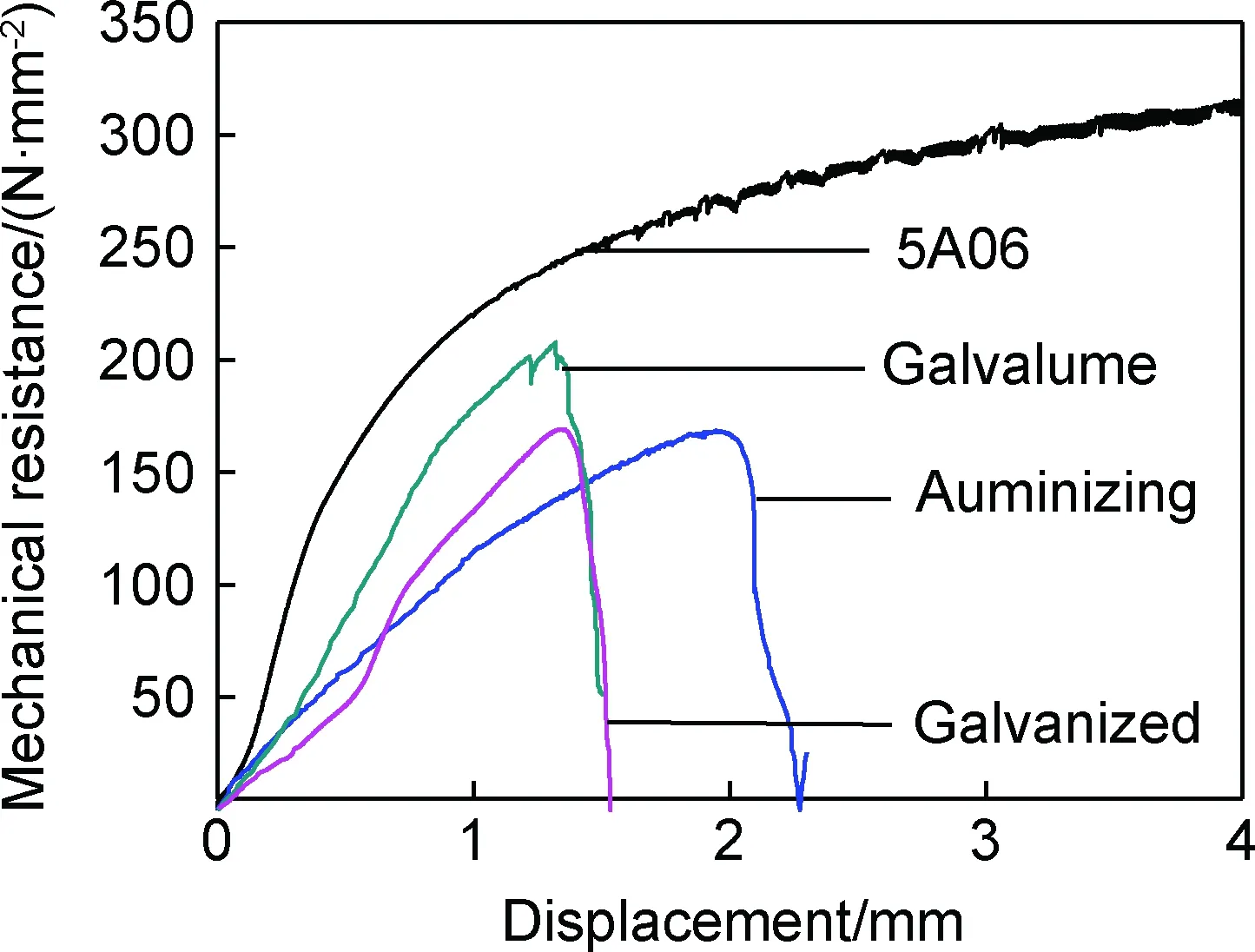

为了进一步研究铝/钢焊接接头的力学性能,分别对镀铝、镀铝锌、镀锌接头进行抗拉剪强度测试。接头应力应变如图6所示。由图6中曲线可见,接头均具有良好的塑性变形,测得5A06铝合金母材的机械抗力约为305N/mm2,采用同样的焊接工艺,5A06铝合金焊接接头断裂在焊缝处,机械抗力为166.7N/mm2,约为5A06铝合金母材的55%;当镀层金属为铝锌时,接头在热影响区处断裂,机械抗力为207.8N/mm2,约为铝合金母材的70% ;而镀层金属分别为铝、锌时,接头在焊缝处断裂,最大机械抗力分别为166.7,169.2N/mm2。镀铝锌时的机械抗力分别约为镀铝和镀锌时的1.3倍。5A06铝合金与镀铝锌钢焊接接头的抗拉性能明显优于镀铝、镀锌。

图6 铝合金/不同镀层钢激光熔钎焊应力-应变曲线Fig.6 Stress-strain curves of laser welding-brazing ofaluminum alloy/different coating steels

图7为典型的5A06铝合金与不同金属镀层钢激光熔钎焊接头抗拉剪强度测试断裂情况,主要分为在焊缝处断裂和在铝的热影响区处断裂。接头在铝合金母材热影响区断裂,具有较高的机械抗力;而部分接头在焊缝处断裂,这种断裂形式的铝钢搭接接头同样具有较高的机械抗力。由于搭接接头在拉伸过程中所受到的应力状态转变为复杂的拉伸-剪切应力状态,拉伸断裂后钢板钎焊部位均向背面发生。

图7 铝合金与不同镀层钢激光熔钎焊接头断裂位置Fig.7 Fracture position of laser welding-brazing joint betweenaluminum alloy and different coating steels

采用SEM对两种不同断裂模式下的断口形貌进行分析,由图8可见,5A06铝合金与镀铝锌钢接头在热影响区处断裂,其断口形貌如图8(a)所示,形貌上分布着大大小小的韧窝,且有撕裂形貌,属于明显的韧性断裂。而铝合金与镀铝、镀锌后的钢板焊接接头的断裂位置处于焊缝区,断口形貌如图8(b)所示,形貌上分布着一定量的韧窝,同时也存在河流状断裂形貌,表明在焊缝区断裂以韧性断裂为主,脆性断裂为辅的混合型断裂方式。

影响断裂的因素包含两个方面:一是铝在镀层钢表面的铺展效果,良好的铺展会提高接头焊缝区的力学性能;二是界面金属间化合物的厚度,Fe-Al金属间化合物属于脆化相,对接头的性能有着重要的削弱效果,使得该处的断裂呈现脆性断裂模式。结合铝在不同镀层钢表面的铺展效果和界面金属间化合物的生成量分析,初步可得出,铝钢熔钎焊接头的力学性能与铝合金在钢表面的铺展效果和界面金属间化合物的厚度之间存在直接的影响关系。

图8 铝合金-镀铝锌钢接头断口形貌 (a)热影响区;(b)焊缝区Fig.8 Fracture morphologies of aluminum alloy-galvanized steel joint (a)heat-affected zone;(b)welding seam zone

5 结论

(1)镀层金属对5A06铝合金在钢板上的铺展与浸润存在较大的影响。比较而言,镀铝钢表面铺展效果良好,依次为镀铝锌、镀锌,镀镍后表面铺展效果最差。

(2)5A06铝合金与镀铝钢界面主要生成FeAl,FeAl2和FeAl33种金属间化合物,镀铝锌后界面主要生成FeAl,Fe2Al5和Fe4Al13。镀镍后界面上生成了Fe4Al13,镀锌钢板界面上主要生成了Fe2Al5,FeAl3两种金属间化合物。镀层金属的存在使得液态铝对钢表面Fe元素的溶解以及Al元素朝钢侧的扩散都存在明显影响,使不同金属镀层下界面金属间化合物的种类、形态、生成量存在明显差异。

(3)5A06铝合金与镀铝锌钢的接头力学性能最优,可达到母材5A06铝合金的70%,镀铝、镀锌相对较差。铝/钢接头的力学性能与焊缝铺展情况、界面金属间化合物的厚度之间存在重要关系。

参考文献

[1] MUSTAFA K K. Magnesium and its alloys applications in automotive industry[J]. The International Journal of Advanced Manufacturing Technology, 2008, 39(9/10): 851-865.

[2] SASABE S, IWASE T, MATSUMOTO T, et al. Dissimilar metal joining of aluminum alloys to steel in MIG braze welding by using the advanced hot-dip aluminized steel sheet[J]. Quarterly Journal of the Japan Welding Society, 2009, 27(2): 55-59.

[3] 雷振,秦国梁,林尚扬,等.铝与钢异种金属焊接的研究与发展概况[J].焊接,2006,12(4):16-20.

LEI Z, QIN G L, LIN S Y, et al. Research and developments of dissimilar metals welding of aluminum and steel[J]. Welding, 2006,12(4):16-20.

[4] LIN S B, SONG J L, MA G C, et al. Dissimilar metals TIG welding-brazing of aluminum alloy to galvanized steel[J]. Frontiers of Materials Science in China, 2009,3(1):78-83.

[5] 雷振,王旭友,王伟波,等.铝/镀锌钢板复合热源熔-钎接头中的Al-Fe金属间化合物层分析[J]. 焊接学报,2007,28(11): 65-68.

LEI Z, WANG X Y, WANG W B, et al. Analysis for Al- Fe intermetallic compounds layer of fusion-brazed joints between aluminium and zinc-coated steel by hybrid welding[J].Transactions of the China Welding Institution, 2007, 28(11) :65-68.

[6] 石常亮,何鹏,冯吉才,等.铝/镀锌钢板CMT熔钎焊界面区组织与接头性能[J].焊接学报,2006,27(12):61-64.

SHI C L, HE P, FENG J C, et al. Interface microstructure and mechanical property of CMT welding-brazed joint between aluminum and galvanized steel sheet[J]. Transactions of the China Welding Institution, 2006, 27(12) :61-64.

[7] ZHANG H T, FENG J C, HE P, et al. Interfacial microstructure and mechanical properties of aluminium-zinc-coated steel joints made by a modified metal inert gas welding-brazing process[J]. Materials Characterization, 2007,58(7):588-592.

[8] DHARMENDRA C, RAO K P, WILDEN J, et al. Study on laser welding-brazing of zinc coated steel to aluminum alloy with a zinc based filler[J]. Materials Science and Engineering: A, 2011,528(3):1497-1503.

[9] 王涛,周惦武,彭艳,等.钢/铝异种金属预置Si粉的光纤激光焊接[J].中国激光,2012,39(3):100-107.

WANG T, ZHOU D W, PENG Y, et al. Steel-to-aluminum fiber laser butt welding with Si power pre-filling[J].Chinese Journal of Lasers, 2012,39(3):100-107.

[10] 王希靖,申志康,张忠科.铝和镀锌钢板的搭接分析[J].焊接学报,2011,32(12):97-100.

WANG X J, SHEN Z K, ZHANG Z K. Study of friction-stir-welded lap joint of aluminum and zinc-coated steel[J]. Transactions of the China Welding Institution, 2011, 32(12):97-100.

[11] PEYRE P, SIERRA G, DESCHAUX-BEAUME F, et al. Generation of aluminum-steel joints with laser-induced reactive wetting[J]. Materials Science and Engineering: A, 2007,444:327-338.

[12] 李言飞,石岩,刘佳,等.镀锌层对铝/钢异种金属激光填粉焊接的影响研究[J].应用激光,2014,34(4):315-318.

LI Y F, SHI Y, LIU J, et al. Effect of galvanized layer on laser welding dissimilar metal between aluminum alloy and steel with filler powder[J].Applied Laser,2014,34(4):315-318.

[13] 吕学勤,杨尚磊,吴毅雄,等.铝合金与不锈钢的过渡层钎焊[J].焊接学报,2004,25(1):95-98.

LV X Q, YANG S L, WU Y X, et al. Brazing of transition layer between aluminum alloy and stainless steel[J]. Transactions of the China Welding Institution, 2004, 25(1):95-98.

[14] UEDA K, OGURA T, NISHIUCHI S, et al. Effects of Zn-based alloys coating on mechanical properties and interfacial microstructures of steel/aluminum alloy dissimilar metals joints using resistance spot welding[J]. Materials Transactions, 2011, 52(5):967-973.

[15] LV X Q, YANG S L, WU Y X, et al. Transitional layers brazing of Al-alloy and stainless steel[J]. Transactions of the China Welding Institution, 2004, 25(1): 95-98.

[16] LEE K, KUMAI S. Characterization of intermetallic compound layer formed at the weld interface of the defocused laser welded low carbon steel/6111 aluminum alloy lap joint[J]. Materials Transactions, 2006, 47(4): 1178-1185.

[17] TORKAMANY M J, TAHAMTAN S, SABBAGHZADEH J. Dissimilar welding of carbon steel to 5754 aluminum alloy by Nd: YAG pulsed laser[J]. Materials and Design, 2010, 31(1): 458-465.