Co元素掺杂对CeO2基固态电解质导电行为的影响

(昆明理工大学 材料科学与工程学院,昆明 650093)

在掺杂CeO2基固态电解质中,晶界电导率通常比晶粒电导率低2个数量级左右,进而导致该电解质总电导率很低[7-8]。晶界电导率低的原因可从两方面解释:一方面,由于受热力学条件影响,氧空位易在晶粒表面或界面处富集而形成正电势,该正电势会排斥晶界内的氧空位,导致晶界区空间电荷层内的氧空位浓度极低,从而降低晶界的离子电导率。另一方面,由于晶界处不可避免地存在SiO2等杂质相,不导电的杂质相会阻挡氧离子的传输,导致晶界电导率较低[8]。

2006年,Avila-Paredes等[9]研究了过渡金属Co,Fe对1%Gd掺杂的CeO2晶界电阻率的影响。通过将Co,Fe(<0.5%)元素引入到Ce0.99Gd0.01O2-δ的晶界处,晶界的电阻率降低一个数量级。2011年,Gregori等[10]采用“晶界修饰”的方法,通过制备工艺来控制掺杂元素择优分布在晶界处,并采用低温烧结抑制其向基体中扩散,由此提出了采用“晶界择优偏聚法”调控离子导体的电导率。2012年,Lupetin等[11]研究了晶界择优偏聚对未掺杂的纳米CeO2电导行为的影响,结果表明:经晶界择优偏聚处理后,CeO2由电子电导变成离子电导,此时样品是一种核壳结构,核心为未掺杂状态,而壳处严重掺杂,为离子提供快速的传输通道,从而提高了CeO2的电导率。2012年,周明等[12]也研究了Co的掺杂对(CeO2)0.92(Y2O3)0.06(La2O3)0.02电解质材料性能的影响。随着Co含量的增加,试样的晶界电导提高,且掺杂量为2%时,试样表现出最高电导率,验证了晶界择优偏聚对电导率的改善效果。2015年,Meng等[13]对比了Fe元素的晶格固溶和晶界择优偏聚对CeO2基固态电解质的影响,研究结果表明,通过晶界择优偏聚工艺制备的样品的电导率要明显高于未经掺杂和晶格固溶工艺的样品。

目前有很多提高掺杂CeO2基固态电解质晶界电导率的方法,但对掺杂元素在CeO2基体中的具体的存在形式,取代位置的研究尚不成熟。本工作分别采用晶格固溶和晶界择优偏聚将Co元素添加到GDC(Gd 掺杂的CeO2)固态电解质内,对CeO2基固态电解质的晶界进行修饰,并且探究对比了两种掺杂形式在空间电势调控过程中掺杂元素的存在形式,取代位置以及空间电势的变化对导电行为的影响机制等科学问题。通过XRD、SEM、电导率的测试与表征等,探讨和研究两种方法对电解质的物相组成、晶粒大小、微观形貌、电导率的影响。

1 实验材料与方法

1.1 粉末合成和表征

通过共沉淀法制备10%Gd(摩尔分数,下同)掺杂的CeO2(10GDC)粉末样品,具体操作流程如下:将六水硝酸铈(Ce(NO3)3·6H2O)和六水硝酸钆(Gd(NO3)3·6H2O)按设定的摩尔比溶于去离子水中,配成0.5mol/L的溶液,以碳酸铵(0.1mol/L)溶液为析出剂,得到沉淀物。将沉淀物过滤后,用去离子水和无水乙醇分别洗涤3次,在80℃空气中干燥24h,之后于600℃下煅烧2h得到10GDC粉末样品。

将1%的Co分别通过晶格固溶(Solid Solution,SS)和晶界择优偏聚(Grain Boundary Segregation,GBS)加入到GDC粉末中,制备出10GDC-1Co (SS)和10GDC-1Co (GBS)粉末样品。其中,10GDC-1Co (SS)粉末制备工艺流程如下:将六水硝酸铈(Ce(NO3)3·6H2O)、六水硝酸钆(Gd(NO3)3·6H2O)和六水硝酸钴(Co(NO3)2·6H2O)按设计的摩尔比溶于去离子水中配成0.5mol/L的溶液,之后与制备10GDC粉末样品相同,也经过沉淀、过滤、干燥、煅烧等过程制得10GDC-1Co (SS)粉末。10GDC-1Co(GBS)粉末样品制备工艺流程如下:将10GDC样品粉末溶于去离子水中形成悬浊液,按掺杂比将六水硝酸钴(Co(NO3)2·6H2O)溶入悬浊液中,在充分搅拌的同时,加热使溶液中的水蒸发后在烘箱中干燥得到10GDC-1Co(GBS)粉末。

采用D8 ADVANCE型X射线衍射仪对所得粉末的物相组成和晶粒尺寸进行表征,工作电压为40kV,电流为40mA。

1.2 陶瓷烧结和表征

分别称取1g左右的10GDC,10GDC-1Co (SS),10GDC-1Co (GBS)粉末,在540MPa单轴压力下压制成直径为18mm的圆片,1000℃空气氛围下烧结1h,分别得到10GDC,10GDC-1Co (SS),10GDC-1Co (GBS)片状陶瓷样品。

根据阿基米德原理测量陶瓷样品的密度;采用D8 ADVANCE型X射线衍射仪分析其物相组成;采用JEOL Model JSM-840型扫描电子显微镜和Tecnai G2 F30 S-TWIN型透射电镜分析其断面形貌和晶粒尺寸。

陶瓷样品的电导率利用交流阻抗谱法和直流四探针法进行测量。使用SP-300 BioLogic型交流阻抗分析仪测量样品的交流阻抗,测试温度范围为300~650℃,工作频率范围为0.1~1MHz。使用Fluke万用表测量样品的直流电导率,测试温度范围为300~800℃。

2 结果与分析

2.1 粉末的合成与表征

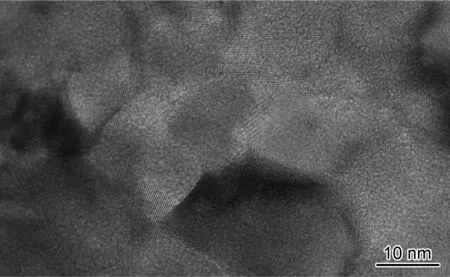

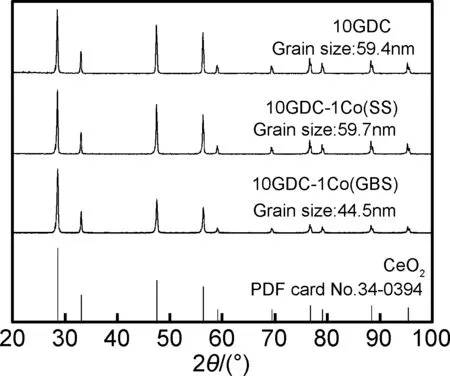

10GDC,10GDC-1Co (SS),10GDC-1Co (GBS)粉末样品的XRD图谱如图1所示。粉末样品的衍射峰信息与JCPDS Cards PDF No.340394卡片符合得很好,所有样品中均只存在CeO2固溶体相,说明Gd元素以固溶的方式进入了CeO2的晶格内。此外,由于Co的添加含量低于XRD的检测极限,因此没有发现Co及其氧化物的衍射峰。图2为上述粉末样品(111)晶面衍射峰的放大图,衍射峰出现显著宽化,峰位无偏移;3种粉末中,10GDC-1Co (SS)粉末样品的衍射峰最宽,说明Co元素的掺入对晶粒的大小和晶格缺陷存在一定影响。根据衍射峰的宽度运用谢乐公式分别计算出了各晶粒的尺寸大小,具体数据见图1,3种粉末的晶粒大小在10.1~12nm之间。图3为掺杂样品的高分辨透射电子显微形貌,透射电镜测量的粒径与XRD计算结果相符。

图1 3种粉末样品的XRD图谱Fig.1 XRD patterns of three kinds of powders

图2 3种掺杂的粉末样品的衍射峰位置的差异Fig.2 Deviations in diffraction peak positions of the threedoped powders

图3 10%Gd掺杂的CeO2粉末样品的高分辨透射电子显微形貌Fig.3 HRTEM morphology of 10%Gd-doped CeO2 powders

2.2 烧结陶瓷

上述3种纳米粉末经1000℃烧结1h后,分别得到对应的烧结样品,即10GDC,10GDC-1Co (SS),10GDC-1Co (GBS)片状陶瓷样品,它们的XRD图谱如图4所示,所有陶瓷样品中均只含有掺杂的CeO2固溶体相。图5为3种烧结陶瓷样品的衍射峰位置差异,掺杂Co元素后,烧结得到的陶瓷样品的衍射峰位置向高角度区发生了偏移。与之相对,图2中粉末样品的衍射峰位置并未发生偏移,表明高温烧结使Co元素更加充分地进入了CeO2晶格。文献研究表明[14],Co2+的离子半径(7.45nm)小于Ce4+的离子半径(8.7nm),因此Co元素掺杂及取代Ce4+后会使晶胞参数减小,导致高温烧结后XRD中衍射峰位向高角度区偏移。对比图1、图4衍射峰宽化程度得知,陶瓷样品的衍射峰半峰宽明显比粉末样品窄,说明粉末样品经过烧结后,结晶更充分。根据衍射峰宽度运用谢乐公式计算的片状烧结陶瓷样品的晶粒尺寸范围为44.5~59.7nm。图6给出了10GDC-1Co (GBS)陶瓷样品在扫描透射电镜下的线扫描情况图,本次线扫描是以晶界位置(红色光标处)为中心,跨越两个晶粒。图7为样品跨越两晶粒间的线扫描过程中Co元素的分布情况,数字1对应的位置为晶界位置,从图中可以看出,Co元素的含量在晶界处最高,表明对于晶界择优偏聚工艺制备的10GDC-1Co (GBS)陶瓷样品,其Co元素择优分布在晶界处。

图4 烧结得到的陶瓷样品的XRD图谱Fig.4 XRD patterns of the sintered ceramics

图5 3种烧结陶瓷样品的衍射峰位置差异Fig.5 Deviations in diffraction peak positions of thethree sintered ceramics

图6 10GDC-1Co (GBS)陶瓷样品在透射电镜下的EDS线扫描情况图Fig.6 EDS line scan image of the sintered 10GDC-1Co (GBS)specimen observed by TEM

图7 10GDC-1Co (GBS)样品跨越两晶粒间的线扫描过程中Co元素的分布情况Fig.7 Co element distribution in EDS line scan across theboundary between the two grains of 10GDC-1Co (GBS) specimen

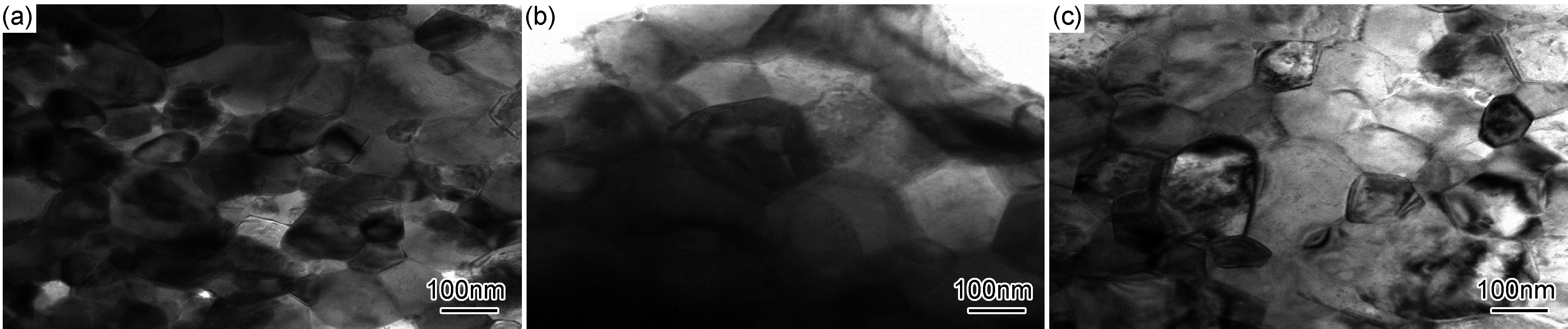

10GDC,10GDC-Co (SS),10GDC-Co (GBS) 3种陶瓷样品的SEM形貌如图8所示。陶瓷样品的晶粒大小均在100nm以内。为进一步验证晶粒的大小,本实验使用透射电镜对样品进行形貌观察,如图9所示,陶瓷样品的晶粒尺度均匀,并与图4中计算结果一致。

图10给出了不同制备方法得到的片状陶瓷样品的实际密度、理论密度和相对密度,其中样品1,2,3分别代表10GDC,10GDC-1Co (SS),10GDC-1Co (GBS)。所有样品的相对密度均超过96%,符合后续电导率的测量和分析要求,表明本实验所选取的烧结时间和烧结温度是合适的。

2.3 电导率

对10GDC,10GDC-1Co (SS),10GDC-1Co (GBS)烧结陶瓷样品进行了电导率测量,其中交流阻抗谱的测试温度范围为300~650℃。图11为在350℃测试的交流阻抗图谱,所有样品的图谱中均只有一个半圆,对应于陶瓷样品的晶粒阻抗和晶界阻抗之和,其中10-GDC样品的阻抗大约是10-GDC-1Co (GBS)样品的10倍,是10-GDC-1Co (SS)样品的5倍。

图8 经过烧结的3种陶瓷样品表面的SEM形貌图 (a)10GDC;(b)10GDC-Co (SS);(c)10GDC-Co (GBS)Fig.8 SEM morphologies of the surface for the three sintered specimens (a)10GDC;(b)10GDC-1Co (SS);(c)10GDC-1Co (GBS)

图9 经过烧结的3种陶瓷样品的TEM形貌图 (a)10GDC;(b)10GDC-1Co (SS);(c)10GDC-1Co (GBS)Fig.9 TEM morphologies for the three sintered specimens (a)10GDC;(b)10GDC-1Co (SS);(c)10GDC-1Co (GBS)

图10 所有烧结陶瓷样品的实际密度和相对密度Fig.10 Actual and relative densities of all the sintered ceramics

图11 经烧结所得的陶瓷样品在350℃下测得的交流阻抗图谱Fig.11 Alternating current impedances of the sinteredspecimens measured at 350℃

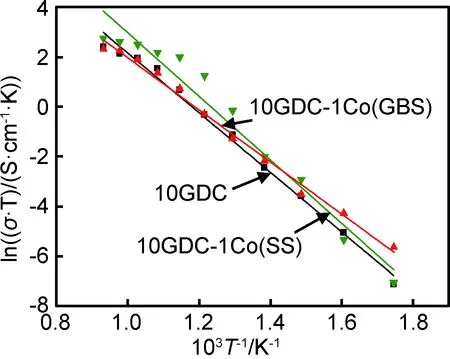

与此同时,采用直流四探针法测量了3个样品的直流电导率,测试温度范围为300~800℃。图12是3个片状陶瓷样品的阿伦尼乌斯图,从图中可以看出,10GDC-1Co (SS)和10GDC-1Co (GBS)样品的直流电导率明显高于10GDC样品的直流电导率,与图11交流阻抗谱图得出结论一致,表明掺杂Co元素在一定程度上提高了样品的电导率。从图12中还可以看出10GDC-1Co (GBS)样品的活化能(0.91eV)低于10GDC样品(1.04eV)和10GDC-1Co (SS)样品(1.10eV),在一定程度上反映出晶界择优偏聚工艺制备的样品在提高电导率的同时还降低了活化能。

图12 经烧结所得的所有陶瓷样品的阿伦尼乌斯曲线Fig.12 Arrhenius plots of all the sintered specimens

3 结论

(1)本研究通过共沉淀法合成10GDC粉末,再分别使用晶格固溶和晶界择优偏聚两种方式将1%的Co元素加入到10GDC粉末,经过物相分析,所有粉末样品的物相中均只出现了CeO2的固溶体相,表明Gd元素以固溶的方式进入了CeO2的晶格内。将粉末样品在1000℃下烧结1h,得到片状陶瓷样品。所有陶瓷样品的物相中也只出现了CeO2的固溶体相,通过对比陶瓷样品的衍射峰位置差异,表明高温烧结使Co元素更加充分地进入到CeO2的晶格内,且粉末晶粒尺寸范围为10.1~12nm,陶瓷样品的晶粒尺寸范围为44.5~59.7nm。

图13 经烧结所得的陶瓷样品在400℃(a)和450℃(b)下测得的交流阻抗图谱Fig.13 Alternating current impedances of the sintered specimens measured at 400℃(a)and 450℃(b)

(2)采用阿基米德原理测量陶瓷样品的密度,发现研究过程中使用的陶瓷样品的相对致密度均在96%以上,表明在样品制备过程中使用的烧结工艺,如烧结温度和保温时间都是合适的。

(3)350℃下,经晶界择优偏聚工艺制备的陶瓷样品的电导率几乎是晶格固溶工艺制备样品的2倍,是未经Co元素掺杂样品的10倍。当测试温度低于430℃时,10GDC-1Co (GBS)样品的电导率高于10GDC-1Co (SS)样品;当测试温度高于430℃时,10GDC-1Co (SS)样品的电导率高于10GDC-1Co (GBS)样品。

参考文献

[1] 朱承飞, 洪永飞, 薛金花, 等. 甘氨酸-硝酸盐燃烧法制备Beta-Al2O3固体电解质研究[J]. 材料工程, 2016, 44(8): 23-28.

ZHU C F, HONG Y F, XUE J H, et al. Synthesis of Beta-Al2O3solid electrolytes by glycine-nitrate combustion[J]. Journal of Materials Engineering, 2016, 44(8): 23-28.

[2] CHOCKALINGAM R, CHOCKALINGAM S, AMARAKOON V R W. The electrical properties of microwave sintered gadolinia doped ceria-alumina nano-composite electrolyte[J]. Journal of Power Sources, 2011, 196(4): 1808-1817.

[3] YAHIRO H, EGUCHI K, ARAI H. Electrical properties and reducibilities of ceria-rare earth oxide systems and their application to solid oxide fuel Cell[J]. Solid State Ionics, 1989, 36(1/2): 71-75.

[4] ESPOSITO V, TRAVERSA E. Design of electroceramics for solid oxides fuel cell applications: playing with ceria[J]. Journal of American Ceramic, 2008, 91(4): 1037-1051.

[5] 邸婧. 中低温固体氧化物燃料电池新型 CeO2基电解质的研究[D].天津: 天津大学, 2009.

DI J. Novel CeO2based electrolyte for low and intermediate temperature solid oxide fuel cells [D]. Tianjin: Tianjin University, 2009.

[6] SELLADURAI S, MUTHUKKUMARAN K, KUPPUSAMI P, et al. Microstructural study of thin films of 5 mol% gadolinia doped ceria prepared by pulsed laser ablation[J]. Ionics, 2007, 13(2): 87-92.

[7] KUMAR B, CHEN C, VARANASI C, et al. Electrical properties of heterogeneously doped yttria stabilized zirconia[J]. Power Sources, 2005, 140(1): 12-20.

[8] GUO X, WASER R. Electrial properties of the grain boundaries of oxygen ion conductors:acceptor-doped zirconia and ceria[J]. Progress in Materials Science, 2006, 51(2): 151-210.

[9] AVILA-PAREDES H J, KIM S. The effect of segregated transition metal ions on the grain boundary resistivity of gadolinium doped ceria: alteration of the space charge potential[J]. Solid State Ionics, 2006, 177(35): 3075-3080.

[10] GREGORI G, RAHMATI B, SIGLE W, et al. Electric conduction properties of boron-doped ceria[J]. Solid State Ionics, 2011, 192(1): 65-69.

[11] LUPETIN P, GIANNICI F, GREGORI G, et al. Effects of grain boundary decoration on the electrical conduction of nanocrystalline CeO2[J]. Journal of the Electrochemical Society, 2012, 159(4): 417-425.

[12] 周明, 葛林, 李瑞峰, 等. Co掺杂对(CeO2)0.92(Y2O3)0.06(La2O3)0.02电解质材料性能的影响[J]. 南京大学学报(自然科学), 2012, 33(3): 273-277.

ZHOU M, GE L, LI R F, et al. Effects of Co doping on (CeO2)0.92(Y2O3)0.06(Sm2O3)0.02solid electrolyte materials[J]. Journal of Nanjing University(Natural Science), 2012, 33(3): 273-277.

[13] MENG B, LIN Z L , ZHU Y J , et al. Effects of Fe-dopings through solid solution and grain-boundary segregation on the electrical properties of CeO2-based solid electrolyte[J]. Ionics, 2015, 21(9): 2575-2581.

[14] BARAL A K, DASARIH P, KIM B K, et al. Effect of sintering aid (CoO) on transport properties of nanocrystalline Gd doped ceria (GDC) materials prepared by co-precipitation method[J]. Journal of Alloys and Compounds, 2013, 575(25): 455-460.