数控齿条磨削机床的在机测量研究

徐越越 王伟 马倩倩 任春喜

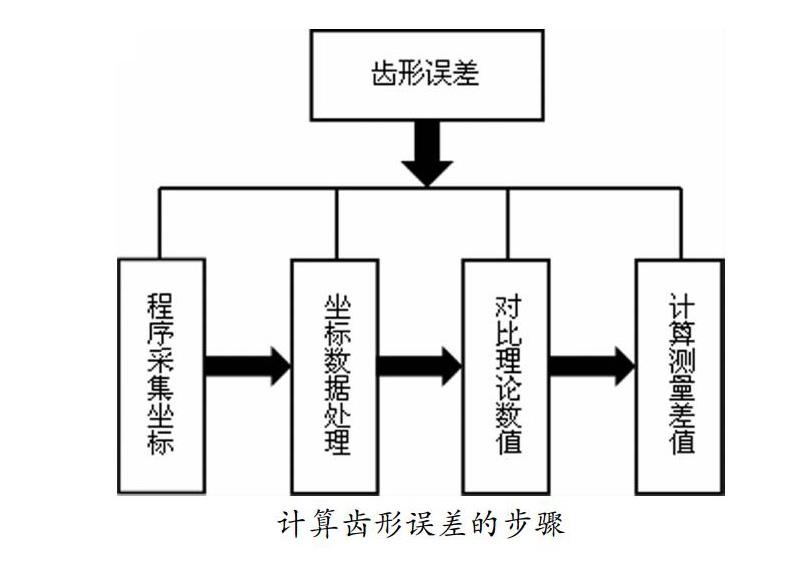

摘 要:根据齿条精度的国标要求,利用三角函数及最小二乘法的原理,针对在机测量将程序采集的坐标点拟合直线并最终计算出测量误差的研究。

关键词:齿条磨削机床;在机测量;测量误差

齿条的几何精度是由三个指标来控制的,分别是齿条的相邻累积,齿形和齿向三项误差来体现齿条精度的。所以能有效的对齿条的三项误差进行测量是齿条测量的关键问题。特别是对于齿数非常多的齿条,由于其尺寸长、质量大,不便于加工后放在齿条检测仪测量。在机测量技术一方面可以不卸下齿条直接在机床上获得齿条的加工状况,另一方面,充分利用了精密加工设备的资源,节约了仪器的成本投入,因此,研究齿条的在机测量具有十分重要的意义。基于本厂的QMK019齿条磨削机床,本文研究了如何利用数控齿条机床的伺服轴的运动进行齿条的精度误差在机测量的方法,并通过实验得以验证。

1 齿条的齿形测量

齿条的齿形在机测量利用机床的进给轴(Y轴)与分度轴(X轴)完成的,齿形测量的起始点可以根据标定齿条安装底面后,通过齿条分度线至基准面距离、齿条节线至基准面距离、齿条齿顶至基准面距离及齿条齿根至基准面距离来规定齿形的测量范围,这里需要注意的是在计算齿形测量范围时应避开齿条加工是否有齿顶及齿根倒角倒圆的区域,可以通过数据库中的齿条修圆的参数增加变量到程序计算中。在测量程序将采集点保存完成后,对X、Y轴的坐标点值根据最小二乘法拟合直线公式回归直线方程,得到的两个关于a0、 a1为未知数的两个方程组,解这两个方程组得出:

a0 = (∑Yi) / n - a1(∑Xi) / n

a1 = [n∑(Xi Yi) - (∑Xi ∑Yi)] / (n∑Xi^2 -∑Xi∑Xi)

通过计算∑Xi2、∑Yi、∑Xi、∑XiYi 四个值带入可以计算出拟合直线的斜率,再计算理论直线与测量拟合直线的夹角斜率(k2- k1)/(1+ k1k2)反算出齿形误差角度,再计算误差角度的TAN值与测量齿条的高度范围的乘积得出齿条齿形的误差值。这里需要注意的是当齿条为斜齿条时应当计算齿条的端面压力角与计算拟合直线的角度的夹角比对值,同时利用三角函数原理,即:

atan(tan(压力角*π/180)/cos(螺旋角*π/180))*180/π

2 齿条的齿向测量及相邻累积测量

齿条的齿向在机测量是利用机床的冲程轴(W轴)与分度轴(X轴)完成的,齿向测量的起始点可以在标定齿条安装侧面后,根据齿条的宽度来计算齿向测量范围。同时需要注意的是当测量齿条为斜齿条时应考虑:齿条宽度/ cos(螺旋角*π/180)为参考齿向测量范围,同时在对比齿向角度误差时也应考虑与螺旋角的理论直线斜率计算值做对比。

齿条的相邻累积在机测量是利用机床的进给轴(Y轴)与分度轴(X轴)完成的,测量取得的坐标点通过对比第一齿的坐标值做比较,可以得出齿条的累积误差,测量取得的坐标点通过对比相邻齿的坐标值做比较,可以得出齿条的相邻误差,这个方法相对简单,通过程序设计循环分别筛查出两项最大误差值做为齿条的相邻累积误差测量值,篇幅原因不在这里赘述。由于齿条的齿数很多,相邻累积的测量时间会比较长,所以可以选择标定齿条第一个需要测量的齿,这样可以让测头在标定学习之后先快速逼近工件表面,之后慢速靠近齿面采集准确坐标值,缩短测量时间,为生产争得效率。

3 结语

通过在QMK019数控齿条磨床和西门子数控系统上进行调试实验验证了该测量流程的可行性和有效性,针对实现齿条在机测量问题,提出了相关的编制测量程序的流程和理论计算方法,最后通过程序分别采集机床X、Y、W轴的坐标点后,可以测量计算得出齿条的齿形、齿向及相邻累积误差。

参考文献:

[1]李文龙,商向东,等.大齿轮在机测量关键技术分析.工具技术,1997(11).

[2]凌永祥.计算方法.西安交通大学出版社,2008(1).

作者簡介:第一作者:徐越越(1984-),男,本科,陕西秦川机床工具集团有限公司秦川研究院助理工程师,主要负责机床人机交互界面的机床操作软件及机床加工、测量的NC编程的工作。