药芯焊丝分选机的设计与研究

丁建梅 伊研 郑学宝 李想

摘 要:为提高药芯焊丝的成品率,在对药芯焊丝分选机进行运动学和动力学分析的基础上,对药芯焊丝分选机构的整体系统进行设计,完成了药芯焊丝分选机定向机构的设计。在进行模态分析后,得出第 1 阶模态固有频率是对物料输送起关键作用的固有频率。改变板弹簧参数,观察板弹簧参数对固有频率的影响,为机器后续的调试提供理论依据。经样机给料实验,分析其实验数据进行结构改进,改进后的装置在其振动强度为70 Hz时,筛出的不合格品中合格品比例均能达到企业优选需求。

关键词:振动给料机;模态分析;板弹簧;药芯焊丝;频率

中文分类号:TB492文献标识码:A文章编号:1006-8023(2018)06-0048-07

Design and Study of Flux Cored Wire Sorting Machine

DING Jianmei, YI yan, ZHENG Xuebao, LI Xiang

(College of Mechanical and Electrical Engineering, Northeast Forestry University, Harbin 150040)

Abstract: In order to improve the yield of flux cored wire, based on the kinematics and dynamics analysis, the whole system of flux cored wire sorting machine was designed, and the design of directional mechanism of the flux cored wire sorting machine was completed. After modal analysis, it was concluded that the natural frequency of the first order was the key to the material transportation. Change the parameters of the plate spring, observe the influence of the plate spring parameters on the natural frequency, and provide a theoretical basis for the debugging of the machine. After the sample feeding experiment, the experimental data was analyzed to improve the structure. When the vibration strength of the improved device was 70Hz, the proportion of unqualified products in the screened out could meet the enterprise optimization requirements.

Keywords: Vibrating feeder; modal analysis; plate spring; flux cored wire; frequency

0引言

药芯焊丝是近年来发展起来的一种新型焊接材料,在一些工业发达国家已经得到了广泛的应用,较好地解决了传统焊接方式存在的成型不好、飞溅大和掺合金难等缺陷[1-4]。药芯焊丝是由外金属皮和里边裹着的药粉构成的,结构形式为有缝式、无缝式、搭接式和双重式[5-6]。本文研究分选的是对接式有缝药芯铝焊丝,主要用于制冷、空调和汽车行业的铝零配件的焊接。

该种类型的药芯铝焊丝需求量较大,但是生产时产生大量的不合格品,药芯焊丝体积较小,尺寸精度范围也小,传统的人工检测效率很低,且误差很大[7-8]。本研究设计的药芯焊丝分选设备与传统的人工筛选相比,在检测效率和精度方面有着明显的优势。且药芯焊絲分选设备能够调节药芯焊丝出料速度。

1 药芯焊丝分选机的总体设计

1.1 电磁振动给料机的筛选机理

研究设计的药芯焊丝分选设备依托于电磁振动给料机结构,主要通过对振动盘的设计,利用在盘体结构上安装挡板、缺口和偏重等方式在给料过程中完成对药芯焊丝的分选定向整理。

目前,常用的电磁振动给料机主要分为直槽式和圆盘式两种类型,如图1和图2所示。直槽式振动给料机的主运动为往复直线运动,主要用来运输轻小物料,而圆盘式电磁振动给料机,内部有螺旋滑道,工作时绕中心线做扭动振动,这种结构常用于具有一定形状和尺寸,以及需要定向分选的物料输送[9-10]。本文研究的药芯焊丝分选机需要对药芯焊丝进行定向筛选,所以选取圆盘式电磁振动给料机结构。

1.2 药芯焊丝分选系统的设计要求

(1)药芯焊丝的筛选。要保证从出料口输出的都是尺寸、形状合格的药芯焊丝,这就要保证筛选过程的精确性。

(2)连接装置。各部分之间连接要可靠,使药芯焊丝能顺利的传送。

(3)整个系统的设计。保证结构件的拆装,操作维护方便。

(4)药芯焊丝里面有焊粉,要求过程均匀平稳,不能发生严重划伤,以免焊剂漏出。

1.3 药芯焊丝分选系统的方案设计

经过分析与构思,药芯焊丝分选系统主要由以下两部分组成:

(1)药芯焊丝分选机的振动给料部分。落入到底部的药芯焊丝在振动中沿着螺旋轨道上升,输送到滑道中。

(2)药芯焊丝分选机的滑道部分。主要完成对滑道上分选装置的设计,将不合格品筛选出去。

设计思路如下:

(1)完成药芯焊丝分选机的振动给料部分。也就是电磁振动给料机中间储存和运输药芯焊丝的部分,典型结构有圆柱和圆锥式两种类型,圆柱形料斗应用比较多,并且便于加工。本结构采用圆柱式,因为内圈需要焊接螺旋槽,且滑道部分的支撑也需要焊接到外壁上,加工后多余的地方也方便切除。

(2)焊接底部的圆型底盘制作螺旋滑道。内螺旋轨道和料壁之间分为整体式和镶焊式。整体式是指料壁和内螺旋轨道用同一个胚料加工成型,镶焊式是指将螺旋轨道镶入在料壁上切好的凹槽内或者直接焊在料斗外壁上。本设计采用第二种方法,使用激光切割机把不锈钢板切除环形板,然后用电焊把环形板切割,放到专用的挤压机中进行变形处理,完成螺旋轨道的制作。最后在把螺旋轨道焊接到主体结构上。

(3)设计要求药芯焊丝分选机的出料量能达到540个/min以上,初步设计外轨道设置4个出料口,最大直径不超过1 m。

(4)在滑道上安装各种筛选装置,对进入滑道的药芯焊丝进行筛选,保证最后通过出料口的都是符合标准的合格品。

1.4 药芯焊丝分选系统的滑道与定向分选装置方案设计

设计要求药芯焊丝分选机的出料量能达到540个/min以上,初步设计外轨道设置4个出料口,外滑道的最大直径不超过1 m,重点是药芯焊丝分选及定向分选装置的设计。研究的定向分选机构是针对药芯焊丝这一特定零件而设计的,要设计分选装置,需要弄清药芯焊丝不合格品的结构形式和药芯焊丝在上料过程中最大的稳态结构。定向分选装置主要有以下结构:

(1)挡条机构。挡条机构在定向机构中属于被动式定向机构,用于筛出不正确姿态的物料。在送料过程中,期望的姿态为“平躺”状态的药芯焊丝。药芯焊丝由于体积较小而且比较轻,在送料过程中很容易“叠罗”到一起,产生堆积拥堵现象。现将档条下沿离螺旋轨道的高度设置为3 mm,

高于一个药芯焊丝的高度,小于两个药芯焊丝的高度并且小于药芯焊丝的最大跳跃高度。如图3所示。其中挡条机构与滑道之间的连接为胶接。

(2)导向机构。 在对定向机构进行分析时,挡块机构主要完成对非期望姿态的物料进行筛选。在药芯焊丝分选机的定向机构中,将挡块的功能设计成导向机构,如图4所示,设计的导向机构帮助药芯焊丝在过渡处进行导向分流,使药芯焊丝顺利进入相应轨道,导向机构与轨道的连接方式为焊接。

(3)滑道筛选机构。分析药芯焊丝的工艺过程,造成大量不合格品产生的阶段是合缝拉丝阶段,药芯焊丝没有轧制成O型,造成药芯焊丝的变形过量,经过统计,99.9%以上的不合格品尺寸小于有缝药芯焊丝合格品的尺寸范围。

根据合格品范围,设置中间缺口尺寸略小于合格品的最小尺寸,这样,不合格品通过滑道筛选机构后,不符合尺寸精度的药芯焊丝就会从中掉出,如图5所示。

(4)二次筛选装置。考虑到经过挡板筛选出去的药芯焊丝有很大部分是因为叠到一起而被清理下去,这就导致在不合格品中有一部分为符合要求的合格品。所以设计一个二次筛选装置,与挡块机构配合使用,将叠在上层的药芯焊丝扫出去,筛出的药芯焊丝能重新掉落回底盘重新参与送料过程,这样就能在一定程度上降低筛出不合格品中合格品的比例,如图6所示。

2振动给料机模态分析

2.1 振动给料机的设计与研究

在设计阶段通过改变板弹簧的参数来改变振动系统的总体刚度,进而改变固有频率。板弹簧参数改变与固有频率间的关系,需要利用有限元分析的模态分析模块进行仿真,从而得出规律。考虑到设计的药芯焊丝分选机结构较为复杂,研究板弹簧参数对固有频率的影响需要进行多组仿真对比,任务量很大。所以对简化的振动给料机模型进行建模并倒入Ansys Workbench进行模态分析,改变板弹簧参数进行多组仿真对比,得出板弹簧参数改变对于振动给料机固有频率的影响,为药芯焊丝分选机的调试阶段提供理论基础,有效缩短了调试和设计周期。

2.2 板弹簧片数对固有频率的影响

对简化的振动给料机模型进行实体建模,把保存为IGS格式文件导入ANSYS Workbench中。如图7所示。

振动给料机中板弹簧的材料为 60 Si2Mn,振动给料机的机座部分采用灰铸铁材料,密度为7 300 kg/m3 。在模態分析的Engineering data材料库中手动添加相应材料,输入弹性模量、密度和泊松比等数据。对模型进行网格划分,在底板下面施加位移约束,在计算中认为底板不发生位移响应。

根据经验,电磁振动给料机的振动部分一般为4组板弹簧,下面只改变每组板弹簧的片数,进行模态分析,得到第一阶固有频率值的变化情况,表1给出了每一组的第 1 阶固有频率与振型。

描绘表1 中第 1 阶固有频率与板弹簧片数的关系,如图8所示。

从图8中可以看出,随着板弹簧片数的增加,固有频率变大。并且随着板弹簧片数的增加,固有频率增幅也越来越小。这说明板弹簧片数增加到一定程度后,其对固有频率的影响会逐渐降低。并由此预见,当板弹簧的片数增加到一定程度后,将不会再对振动给料机的固有频率有影响。将图8中频率进行平方运算,做出一个新的关系图,如图9所示。从图9 中可以看出,在板弹簧组数不变时,振动给料机的固有频率的平方值与板弹簧的片数成正比。

2.3 板弹簧宽度对固有频率的影响

将板弹簧组数定为 4,片数为 2,厚度3 mm ,板弹簧倾角70°,分别对板弹簧宽度为22、23、24、25、26、27 mm的情况进行模态分析,提取得到第1阶固有频率结果见表 2 ,如图10所示。

从图10中看出,振动给料机的固有频率与板弹簧宽度呈正比关系。板弹簧宽度每增大 1 mm,固有频率增幅分别为 2.682、2.152、2.308、2.533 、2.25,增幅较小。故板弹簧宽度对振动给料机的固有频率影响相对较小。

2.4 板弹簧厚度对固有频率的影响

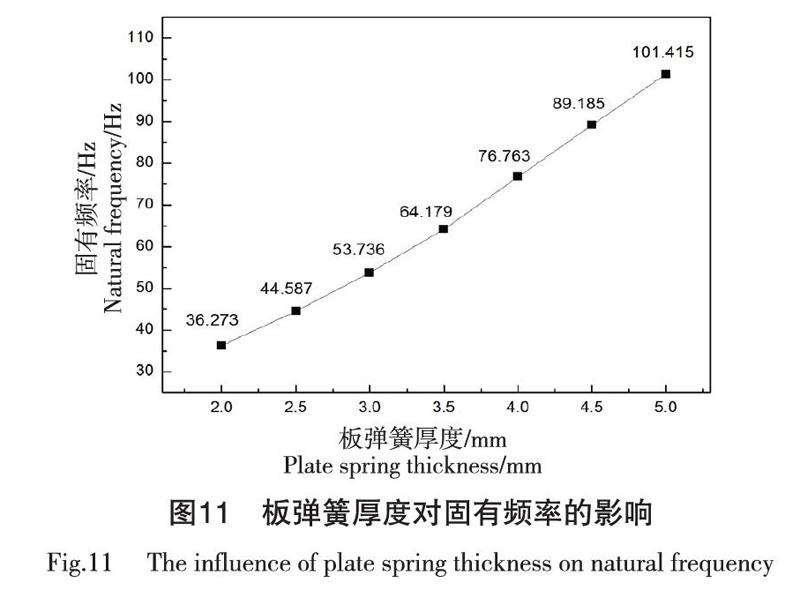

将板弹簧组数为 4组,每组 2片,板弹簧宽度定为 25 mm,对板弹簧厚度为2、2.5、3、3.5、4、4.5、5 mm的情况进行模态分析,得到第 1 阶模态的固有频率结果见表3,如图11所示。

从图11中可以看出,振动给料机的固有频率与板弹簧厚度成正比,并且增幅较大。故在对振动给料机设计时,板弹簧厚度作为调节振动系统固有频率的重要参数,对药芯焊丝分选机振动给料部分的设计具有重要意义。

3 实验与改进

通过与厂家的沟通,最终确定底部振动器的型号,生产出设计的分选机样,进行实验验证,以确定设计的机器是否能满足要求。

3.1 实验策略

通过前面的分析,得出振幅和频率是调节药芯焊丝分选机送料量的两个重要参数。激振频率已知,药芯焊丝分选机在设计阶段就将频率控制在共振区工作,所以不能通过调节频率来调节送料量。

本文采用可控硅整流调节器,通过调节振强度来调节振幅,振动强度的调节范围为10 ~ 100,每10为1档,一共10挡。在频率一定的情况下,振动强度和振幅成正比。

药芯焊丝分选机的要求主要是保持一定的送料量,并同时保证合格品率和筛出不合格品中合格品的比例不能过高。本实验也是围绕这三个要求展开。

3.2 给料实验

为研究振动强度对药芯焊丝分选机下料的影响,进行实验,实验现场如图12所示。在半波整流条件下,调节振动强度旋钮,统计在1 min内的送料量,从送料口出来的合格品率和筛选下去的不合格品中合格率。

实验中应注意以下几点:

(1)尽量保持药芯焊丝分选机里的物料在同一高度,及时加料,以免影响送料量的测量。

(2)统一标准,等到第一个药芯焊丝从出料口输出时计时开始。计时结束时第一时间关闭机器。

实验数据见表4。

从表4中可以看出:

(1)其他条件一定的情况下,把振动强度调到50以下,出料量为0,振幅过小,不能完成给料过程。

(2)振動强度在50以上,出料量有一个先增加后减小的过程,其中,当振动强度等于70时,出料量最大能达到860个/min。设计要求是每分钟出料量达到540个以上,从表4中可以看出,当振动强度选择在60 ~ 80之间时,出料量都能满足要求。

(3)从出料口输出的药芯焊丝合格率能占到99%以上,观察其中不合格品主要是表面有缺陷而尺寸符合要求。现设计的药芯焊丝分选机构不能识别表面缺陷特征,如果想要完成这一要求,可以考虑加入视觉处理机构,通过传感器来识别表面缺陷进而筛选。

(4)从表4中可以看出,随着振动强度的增加,出料量逐渐变大,但是不合格品中合格品的比例也有了一个显著的上升。

3.3 分析与改进

分析振动给料过程,造成不合格品中混有一定合格品的主要原因是:壁底堆积大量的药芯焊丝,当其进入内螺旋轨道时,药芯焊丝很容易以相互“叠罗”的姿态进入到内螺旋轨道中,直到在外轨道上被挡板机构从振动盘上扫出。现想进一步降低不合格品中的合格品比例,做出如下改进:

(1)原来的设计方案中对药芯焊丝的筛选整理主要安排在外滑道上,现在内螺旋轨道上胶接多个上挡板,让“叠罗”的药芯焊丝在进入外滑道前就被重新推回料盘,如图13所示。挡板的高度和相对于螺旋轨道的角度需要多次根据振动给料的实际效果进行不断调整,不能阻塞药芯焊丝的运送。

(2)控制放入药芯焊丝分选机底盘的数量,不能堆积到内螺旋轨道。

(3)振动强度设置5组变量,50 ~ 90之间。改进后的药芯焊丝分选机的实验数据见表5。

从表5中可以看出,经过合理的改进,出料量相比原来有一定程度的减少,这是因为挡条机构从某种程度上限制了药芯焊丝的上料速度。与此同时,筛出量减少,不合格品中合格品的比例大大降低。考虑到数据的偶然性,只做一组实验不能得出准确的结论。为此用同一组药芯焊丝,重复多次进行实验,振动强度设置为60 ~ 80,只统计筛出的不合格品中合格品的比例,均能达到企业要求。综合考虑,选择振动强度为70 Hz是最有利于药芯焊丝分选的。

4 结论

本文研究的药芯焊丝分选系统,包括振动给料装置的结构设计和滑道定向分选装置的研究设计。通过对振动给料机进行模态分析,确定了固有频率与板弹簧参数之间的关系,为药芯焊丝分选机设计后的调试提供了理论基础。在对样机进行给料实验中,发现出料量和合格品率都能达到设计要求,但是筛出的不合格品中混有一定量的合格品,造成了资源上的浪费。分析原因,并进行改进,改进后经试验发现不合格品中合格品的比例大大降低。目前该设备运行良好,满足了实际生产需求。

【参 考 文 献】

[1]赵长勇,马小兵,樊金仓.新型的焊接材料药芯焊丝的研究与分析[J].中国战略新兴产业,2018,5(4):164

ZHAO C Y, MA X B, FAN J C. Experimental research and analysis on a new flux cored-wire materials[J]. China Strategic Emerging Industry, 2018,5(4):164.

[2]姚润钢. 我国焊接材料的发展趋势[J]. 材料开发与应用,2014,29(5):1-6.

YAO R G. Development trend of welding materials in China[J]. Development and Application of Materials,2014,29(5):1-6.

[3] 龙伟民,于新泉,黄俊兰,等. 药芯铝焊丝的发展及应用展望[J].焊接,2009,43(4):11-14.

LONG W M, YU X Q, HUANG J L, et al. Perspective in flux-cored aluminum welding wire[J]. Welding&Joining,2009,43(4):11-14.

[4]桂赤斌,黄毅. 我国药芯焊丝的现状分析与发展建议[J] . 现代制造工程,2006,28(4):138-141.

GUI C B, HUANG Y. The analysis of FCW present situation and suggestion on its development[J]. Modern Manufacturing Engineering,2006,28(4):138-141.

[5]王元良,陈辉. 药芯焊丝焊接材料的发展[J]. 电焊机,2008,38 (7):1-8.

WANG Y L, CHEN H. The development of flux cored-wire[J]. Electric Welding Machine,2008,38(7):1-8.

[6]刘志杰,康慧,曲平. Ni元素对Al-Si-Cu基真空钎焊料接头性能的影响[J].铝加工,2005,19(5):6-8.

LIU Z J, KANG H, QU P. Effect of Ni element on the property of vacuum brazing joint of AL-Si-Cu base alloy[J]. Aluminum Fabrication,2005,19(5):6-8.

[7]马凯夫.系列药芯焊丝制備及其焊接工艺研究[D].长沙:中南大学,2014.

MA K F. Developing on production and welding technology of series flux-cored wire[D]. Changsha: Central South University,2014.

[8]王士山.E410NiMoTi-4结构焊接用药芯焊丝的研制[D].北京:北京工业大学,2014.

WANG S S. Development of E410NiMoT1-4 flux-cored wire for structure welding[D]. Beijing: Beijing University of Technology, 2014.

[9]顾平灿. 电磁振动给料器的建模与参数选择[D]. 舟山:浙江海洋学院,2013.

GU P C. The electromagnetic vibratory feeder for modeling and parameter selection[D]. Zhoushan: Zhejiang Ocean University, 2013.

[10]杨福馨. 物件自动定向原理与方法[J]. 包装工程, 1991,12(1):26-31.

YANG F X. The principles and methods of automatic oriental article[J]. Packaging Engineering, 1991,12(1):26-31.