镁水泥混凝土配合比设计研究

韩 鹏,王永维

(苏交科集团股份有限公司,南京 211112)

氯氧镁水泥于1867年被法国人索瑞尔发明,主要由氧化镁、氯化镁和水三元体系组成,作为气硬性胶凝材料新的一员,发明之初由于显著的性能优势,如不需潮湿养护,具有低温凝结快、黏结强度高、干缩小、耐磨性、耐盐腐蚀和抗冻性良好等优点,掀起了应用热潮[1]。后来氯氧镁水泥制品的致命缺陷逐渐暴露出来,主要体现在耐水性差、翘曲变形以及吸潮返卤返霜等方面,使得氯氧镁水泥制品发展和应用陷入了停滞期。直至七五科技攻关,对镁水泥进行了专项技术研究,取得了相当丰硕的成果,但是对一些承重的结构件,还是很少应用[2-4]。近年来,镁水泥又被研究者热捧,并形成了许多研究成果,基本上解决了镁水泥的耐水性等性能缺陷,有研究报道镁水泥已经被应用到了道路工程领域。氯氧镁水泥及其制品是一种价格低廉、清洁环保的胶凝材料。发展和应用镁水泥胶凝材料具有重大的意义。不仅能充分地利用我国丰富的镁质资源,缓解我国对钙质矿产、粘土、煤资源的依赖,拓宽无机非金属材料的应用范围,同时也响应了国家节能减排、发展绿色公路的号召[5]。

虽然国内对氯氧镁水泥的研究比较早,研究的范围也比较广,如氯氧镁水泥的配合比组成、组成氯氧镁水泥材料的成型和制备、水化反应的机理、相结构、高效耐久抗水剂的研发以及应用效果的长期跟踪和观测等[6-13]。但是存在有争议的地方,如氯氧镁水泥及其制品的配比组成,直至近年来才统一,长时间的争议也使得氯氧镁水泥及其镁水泥混凝土研究成果缺乏系统的总结、归纳和吸收,增加了应用和推广的难度,基于此,本文在镁水泥配合比研究进展的基础上,对氯氧镁水泥及其混凝土的配合比设计流程进行了系统的研究和说明,以期扩展氯氧镁水泥及其氯氧镁水泥混凝土的应用市场。

1 氯氧镁水泥配合比

1.1 氧化镁含量及其活性

氯氧镁水泥配合比设计如果不确定轻烧粉中氧化镁及活性氧化镁的含量,氯氧镁水泥的基本配合比就无从谈起。

(1)氧化镁含量的测定:取适量的氧化镁,质量为M,使温度在150~160 ℃的条件下烘干1 h左右,称其质量为M1,在800 ℃的高温下保温1~2 h,冷却称其质量为M2,M2/M即为氧化镁的含量。

(2)氧化镁活性含量的测定:氧化镁活性测定主要有定性评价和定量测定,定性评价主要为氮吸附法、碘吸附法和热分析法。定量测定的方法主要以水合法为主。即1mol的活性氧化镁和1mol的水反应生成1mol的Mg(OH)2,使得反应前后的质量增加,质量之所以会增加是因为在反应过程中消耗了水,所以根据水的反应量即可知道活性氧化镁的含量[11]。

常见的水合法有两种,一种是WB水合法,一种是JC水合法。WB水合法是指称取试验要求用量的样品先静置水化24 h,然后在100~110 ℃下水化、预干,最后在150 ℃下烘干至恒重。JC水合法是取样品在100 ℃时先水化1 h,然后在150 ℃下水化1h,最后在干燥箱中冷却至恒重。董金美博士采用方差分析和假设检验的方法论证了两种方法所产生的系统误差以及精密度,结果表明WB水合法显著优于JC水合法,JC水合法数据偏低,通过试验对WB水合法进行了修正,认为3 h就几乎接近完全水化,推荐WB水合法,使用3 h后静置,然后水化预干3 h[14-15]。

1.2 理论配合比组成

氯氧镁水泥的力学性能、路用性能、耐久性等都与其原料的配比息息相关,以前研究者大多是按照氯氧镁水泥的理论配料原则进行配料研究。即认为理论上组成氯氧镁水泥的3个组分刚好能充分反应,没有任何一者多余,也不考虑水分得失,反应的终产物只有5相和Mg(OH)2,即n(氧化镁)∶n(氯化镁)=5∶1。根据化学反应式MgO+H2O→Mg(OH)2以及5MgO+MgCl2+13H2O → 5Mg(OH)2·MgCl2·8H2O,确定卤水的浓度和氧化镁的活性,就可以确定出轻烧粉和卤水之间的比例。但是按照此配比在实验室进行验证性实验,发现依然出现返卤泛霜等质量问题,原因是反应并没有按照理论那样充分进行,实际反应过程并非所有活性氧化镁参与反应,所以要想反应后氯氧镁水泥石中占主要强度的5相含量更多,按照理论,配料时氧化镁与氯化镁摩尔比值应该大于5。

1.3 合理配合比组成

氯氧镁水泥体系中过多的氧化镁或氯化镁都是不利的。氧化镁含量过多(氯化镁含量少)会使体系的体积增大产生膨胀。当氯化镁在体系中含量过多(氧化镁的含量少)时,氯氧镁水泥发生硬化以后过多的氯化镁会沿着镁水泥基体的孔结构渗透到镁水泥的表面,造成返卤。

历来的研究中,氯氧镁水泥的氧化镁与氯化镁的摩尔比并没有产生一个共识。以前很多研究者认为两者的摩尔比为4~6较好,认为当摩尔比小于4时,会使得5相向3相转换,4~6时,3相向5相转变。当摩尔比为5时,形成5相结构,当摩尔比大于6时,会形成3相和Mg(OH)2。现在比较有代表性的有:Priest比值为5~8时氯氧镁水泥的性能比较优异,Ba认为比值为6时性能最佳,邓德华认为10~12时较为适宜,Li认为17比较适宜,13时达到最佳。近年来又有研究表明,为了确保5相的产生和减少未反应的MgCl2的含量,氧化镁和氯化镁的摩尔比应为12~17。余红发课题组认为氧化镁和氯化镁的摩尔比应该为6~9,在7左右时镁水泥表现出较好的性质。肖斌等人通过试验研究,发现MgO/MgCl2=7时,氯氧镁水泥的力学性能和耐水性能最为优越[16-21]。

水的用量过多或不足都会对其造成不良的后果。氯氧镁水泥中如果存在过多的水分,水化和硬化的过程中这些多余的水分就要排出去,排水不均匀就会导致氯氧镁水泥的变形。同时如果水量过大,则会造成氯化镁的浓度太低使得反应不充分,未反应的MgO和MgCl2会造成返卤泛霜。氯化镁的用量不变的情况下用水量如果过少,会使氯化镁的浓度过大,水化热过于集中,造成氯氧镁水泥石结构破坏。因此H2O/ MgCl2摩尔比对氯氧镁水泥来说也是极其重要。

张勇认为水量也会对氯氧镁水泥的生产工艺以及成型造成一定的影响,认为H2O/MgCl2的摩尔比为15时不仅固化时间合理而且也易于成型。刘尧认为不同浓度的MgCl2溶液对混凝土的强度产生影响,在保证MgO/MgCl2的摩尔比在科学合理的情况下,认为质量浓度在20%~30%的范围时,氯氧镁水泥混凝土的28 d抗压强度随着MgCl2溶液的浓度增加而增加。在氯氧镁水泥体系中不同浓度的氯化镁就意味着不同的H2O/ MgCl2摩尔比。前人对氯氧镁水泥配合比进行了大量的研究,目前,菱镁行业基本上形成了比较统一的认识,公认的是按照余红发的配料三规则的原则,认为MgO和MgCl2摩尔比为6~9,H2O和MgCl2摩尔比为14~18,氯氧镁水泥胶凝材料的性能保持较好[22]。

2 氯氧镁水泥混凝土配合比设计

2.1 主要原材料技术要求

镁水泥及其镁水泥混凝土的主要原材料宜按照下述的技术要求执行,其他材料按照相关规范要求执行即可。

(1)氧化镁

不同制备方式获取的氧化镁含量与活性各不相同,配制氯氧镁水泥混凝土的活性不宜太高或太低,宜选择活性为55%~65%的氧化镁。同时宜采用密封包装。需要注意的是当烧失量、氧化钙含量和安定性中有一项不合格时,建议作为废品处理。

(2)氯化镁

工程用氯氧镁水泥氯化镁一般采用工业级氯化镁,其成分含量满足表1时均可。

表1 镁水泥用氯化镁化学成分

(3)抗水剂

氯氧镁胶凝材料耐水性宜大于80%,用作路面和桥面的氯氧镁水泥混凝土耐水系数宜不小于85%。

(4)矿物掺合料

矿物掺合料掺入氯氧镁水泥,建议进行实验检验其适应性,具体的掺量宜按照要求由实验确定。

2.2 镁水泥混凝土设计流程

同普通硅酸盐水泥一样,要确定氯氧镁水泥混凝土的基本组成,也就是要确定胶凝材料(对应的为轻烧氧化镁粉和氯化镁)、粗集料、细集料和水等的用量。氯氧镁水泥混凝土路面用混凝土的配合比设计可参照《公路水泥混凝土路面施工技术规范》(JTC-F30—2015)[23]。

(1)确定氯氧镁水泥合理的基本配比,即确定MgO∶MgCl2和H2O∶MgCl2的摩尔比。(可根据材料组成在合理配合比组成范围内进行正交试验设计确定三者之间的确定关系,可通过镁水泥3 d强度和3 d软化系数等考核指标进行确定,MgO∶MgCl2∶H2O=6~9∶1∶14~18。)

(2)根据已知条件要求确定氯氧镁水泥道路混凝土的配制抗折或抗压强度(考虑氯氧镁水泥混凝土的耐水性系数)。

(3)确定氯氧镁水泥胶凝材料MgO的最小用量以及氯化镁的用量。

(4)计算水灰比(实际抗折强度考虑耐水性)。

(5)确定混凝土的加水量(实际加水的质量和六水氯化镁中水的含量,此步骤中水的用量通过H2O∶MgCl2的合理组成确定)。

(6)根据水灰比和砂率计算粗、细集料的质量,公式同普通硅酸盐水泥混凝土配合比设计。

上面各步骤完成之后,即可确定最初的氯氧镁水泥混凝土的初步配合比。之后,通过试拌,检查调控和易性使之满足条件(通常需要添加减水剂来调控镁水泥混凝土的和易性),接着进行强度校核,最后得出施工配合比。

2.3 镁水泥混凝土设计实例

要求抗压强度30 MPa,抗折强度4.0 MPa的镁水泥混凝土,按照上述步骤进行配合比设计。首先检测镁水泥的材料组成的主要技术性质,经检测轻烧菱镁石粉的含量为80%,水合法测得氧化镁的活性为58%,工业氯化镁中氯化镁的含量为46%,均符合镁水泥的材料组成的技术要求。

通过正交试验确定了氯氧镁水泥的合理组成为MgO∶MgCl2∶H2O=7∶1∶15;在此基础上确定了氧化镁的最小用量,具体的方法如下:设置一个合理范围氧化镁的含量,例如200~350 kg,20 kg作为一个梯度,成型试件并养护到规定龄期时测试强度,然后根据设计要求进行审核,逐步减少材料用量,最小氧化镁用量即为满足条件的临界用量。需要特别注意的是氯氧镁水泥混凝土在湿润的环境中强度会降低,在进行耐久性审核时需要考虑氯氧镁水泥混凝土的软化系数。

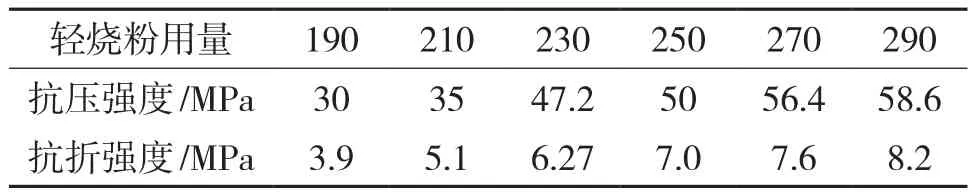

不同氧化镁用量下氯氧镁水泥的7 d抗压与抗折强度如表2所示。

表2 不同氧化镁含量氯氧镁水泥砼强度

从表2可以看出,氯氧镁水泥混凝土的7 d强度随着氧化镁含量的增加而增大,当轻烧粉含量小于190 kg时不能满足项目的工程要求,轻烧粉含量大于等于210 kg时满足条件,但综合考虑到氯氧镁水泥混凝土耐水性、耐久性和经济性,选用轻烧粉含量为230 kg配制氯氧镁水泥混凝土。

根据氧化镁的含量和氯氧镁水泥的合理组成配比,确定最大的水灰比,即氯氧镁水泥最优配比的条件下,满足设计要求和施工条件的最大用水量与最小灰量的比值。在菱镁行业里并没有明确规定灰的具体所指,本文中所涉及的灰是指参与氯氧镁水泥和氯氧镁水泥混凝土的所有胶凝材料。结合H2O与MgCl2的摩尔比范围,适合本例的最大水灰比为0.54。然后根据砂率和水灰比计算基准配合比。

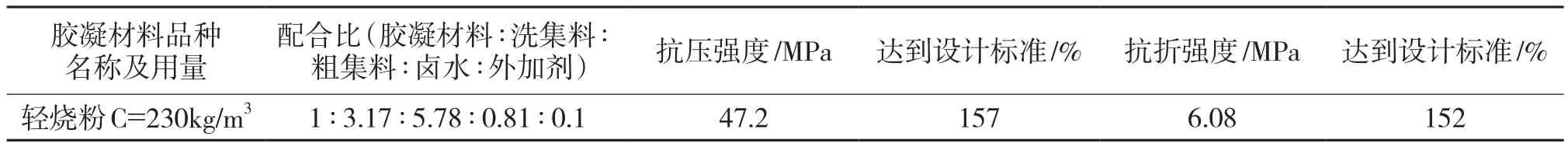

依靠水量去改变混凝土的流动性显然是不行的,目前行业公认的是通过减水剂掺入到氯氧镁水泥混凝土中,调控氯氧镁水泥混凝土流动性。最后得到的配合比如表3所示(本文中的外加剂既包括减水剂也包括抗水剂)。

表3 氯氧镁水泥混凝土配合比

3 结论

(1)通过分析和总结目前镁水泥行业关于镁水泥组成的配合比研究进展和动态,提出了合理的建议:MgO和MgCl2摩尔比为6~9,H2O和MgCl2摩尔比为14~18,氯氧镁水泥胶凝材料的性能保持较好。

(2)提出了镁水泥原材料组成及其混凝土的建议性技术要求:宜选择活性为55%~65%的氧化镁,氯化镁的有效含量不小于45%,抗水系数不小于80%。

(3)从原材料、镁水泥合理组成到镁水泥混凝土提出了系统的配合比设计流程,并通过实例验证了设计流程。

参考文献

[1]Sorrel S. On a new magnesium cement[J]. Comptes Rendus,1867,65(2):102.

[2]王永维,李强,李桂琴.氯氧镁水泥研究及应用新进展[J].现代交通技术,2016(6):1-4.

[3]李瑞芬,姜效军,张洪涛,等.氯氧镁水泥泡沫保温板添加剂的研究与应用[J]. 新型建筑材料,2016(1):72-75.

[4]吴金焱,朱书全. 氯氧镁水泥及其制品的研发进展[J].中国非金属矿工业导刊,2006(1):15-18.

[5]王臣松.镁质资源研究与开发与评述之——镁水泥的研究与盐湖开发[J].盐湖研究,1998(Z1):86-91.

[6]文静,余红发,吴成友.氯氧镁水泥水化历程的影响因素及水化动力学[J].硅酸盐学报,2013,41(5):588-596.

[7]李环,苏莉,于景坤.利用菱镁矿制备高活性氧化镁[J].耐火材料,2006,40(4):294-296.

[8]白云山,肖艳,林书玉.镁矿制备高活性氧化镁及其活性递变规律研究[J].非金属矿,2005,28(4):51-53.

[9]彭浩,黄琼珠,路贵民.水氯镁石煅烧制备活性氧化镁研究[J]. 盐业与化工,2010,39(6):7-11.

[10]朱永昌.蛇纹石酸解制备氯氧镁水泥的工艺[D].武汉:武汉工程大学,2013.

[11]王梅娟,余红发,李颖.活性=MgO与原料物质的量比对氯氧镁水泥变形性的影响[J].硅酸盐通报,2011,30(3):629-304.

[12]文静,余红发,吴成友.氯氧镁水泥水化历程的影响因素及水化动力学[J].硅酸盐学报,2013,41(5):588-596.

[13]黄鸿途.一种氯氧镁水泥改性剂及氯氧镁水泥[P].中国专利:CN.103553410 A.2014-02-05.

[14]董金美,余红发,张立明. 水合法测定活性MgO含量的试验条件研究[J].盐湖研究,2010,18(1):38-41.

[15]刘倩倩,余红发.自然环境下氯氧镁水泥的长期水化产物及其相变转化规律[J].盐湖研究,2008,16(4):15-20.

[16]BaH J,Guan H. Influence of MgO/MgCl2molar ratio on phase stability of magnesium oxychloride cement[J]. Journal of Wuhan University of Technology.Materials Science Edition,2009,24(3):476-481.

[17]邓德华,张传美.氯氧镁水泥制品起霜现象的原因及消除方法[J]. 新型建筑材料,1994(5):18-20.

[18]Li Z J,Chau C K.Reactivity and function ofmagnesium oxide in sorel cement[J]. Journal of Materials in Civil Engineering,2008,20(3):239-244.

[19]Li Z J,Chau C K. Influence of molarratios on properties of magnesium oxychloride cement[J]. Cementand ConcreteResearch,2007,37(6):866-870.

[20]刘尧. 镁水泥钢筋混凝土结构构件力学性能研究[D].兰州:兰州理工大学,2012.

[21]肖斌,邱战洪,陈明辉.氯氧镁水泥配合比的试验研究[J]台州学院学报,2012,34(3):45-47.

[22]张勇,李俊.初始水量对氯氧镁水泥生产工艺的影响[J].辽宁化工,2008,37(4):231-233.

[23]JTG F30—2015公路水泥混凝土路面施工技术规范[S].