基于FLUENT的某商用车前进气道灰尘分离效率的优化设计

唐莲花,肖鹏程,姜荣贺,穆盈盈

(河北亿利橡塑集团有限公司,河北邢台 054800)

0 引言

商用车的行驶工况比较复杂,如果在多尘的环境下行驶,发动机则会吸入含有大量灰尘等杂质的空气,会对其内部的零部件造成磨损,影响其使用寿命。因此,需要在发动机前端安装一套进气系统,主要分为进气道和空气滤清器两部分,其功能是尽可能多地为发动机提供清洁、干燥的空气。而进气道的主要作用是在尽可能小的压力损失状态下保证空气进入空气滤清器之前就对空气中的雨水和灰尘起到一个分离作用,这样既可以增加分离雨水、灰尘的效率,也可以延长空气滤清器滤芯的使用寿命。

除了传统的实验方法,CFD数值仿真分析已经成为产品研究设计的主要手段,它可部分替代实验,可大大缩短研发周期、减少研发费用,可重复性强[1]。作者采用FLUENT中的DPM(Discrete Phase Model)模型对某商用车进气道的流场特点和灰尘分离效率进行改善[2-3]。

1 进气道原始结构

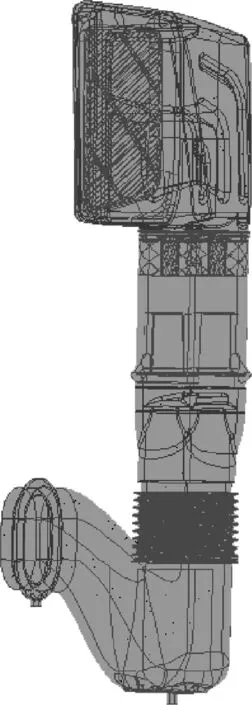

进气道原始结构如图1所示。

图1 原始结构

试验结果表明:原始结构的灰尘分离效率比较低,为66.3%,灰尘随气流从格栅进入后,除了进气道底座处可以沉积一部分灰尘外,没有别的灰尘分离结构,使得灰尘直接进入空气滤清器,造成进气系统整体灰尘分离效率低下。

2 新集尘结构设计

考虑到灰尘进入进气道后垂直运动,不会有集尘效果,但如果增加灰尘颗粒的旋转切向速度,再增加灰尘收集结构,从而增加灰尘分离效率。

作者基于这种理念,为达到表1所示的设计目标,设计开发了双旋风筒式进气道,并对底座进行一定的优化,通过CFD仿真计算得出结构内部的流场、灰尘分离效率。

表1 设计目标

2.1 数学模型

计算时将空气作为连续相,灰尘颗粒作为离散相,采用标准的湍流模型建立连续相和两相流中的DPM模型耦合的控制方程组进行计算。

2.1.1 连续相数学模型[4-5]

采用标准的k-ε湍流模型进行计算。

连续方程:

(1)

动量方程:

(2)

k方程为:

(3)

ε方程为:

(4)

方程(3)和(4)中:Pk表示由速度梯度而产生的湍流动能;Pb为由浮力产生的湍流动能;YM为可压缩湍流中过渡的扩散产生的波动。其余经验系数见表2。

表2 经验系数表

2.1.2 离散相颗粒的控制方程

FLUENT中通过积分拉式坐标系下的颗粒作用力微分方程来求解离散相颗粒的轨道。对每个单颗粒求解运动控制方程:

(5)

式中:vk为颗粒k的运动速度;mk为该颗粒的质量; (∑F)k表示颗粒所受的合力。

颗粒的轨迹方程:

(6)

颗粒的运动方程为:

(7)

其中:FD(u-up)为颗粒的单位质量曳力,并且:

(8)

在所有相间力中,曳力相对最重要。因为涉及离散相液滴崩裂的非稳态流动模型,所以选用动态曳力模型,以液滴形状变化的动态形式确定曳力系数。

球形曳力系数表达式:

Cd,sphere=0.424(Re>1 000)

(9)

(10)

非球形曳力系数表达式:

Cd=Cd,sphere(1-2.632y)

(11)

其中:y为液滴的变形值,由下式决定:

(12)

2.2 结构设计及CFD仿真计算

2.2.1 模型

按照车厂的安装空间要求,在进气格栅后增加了导流筋,在进气道中增加两个旋风筒,并且在每个旋风筒中安装一个旋风叶片,适当增加底座下沉体积。新结构如图2所示。

图2 新结构进气道

2.2.2 网格生成

由于新结构不规则,故采用四面体网格,整体网格数量为290万左右。

图3 网格模型

2.2.3 边界条件设置

流体相:连续相为空气。

颗粒相:灰尘颗粒为ISO-A2细灰。

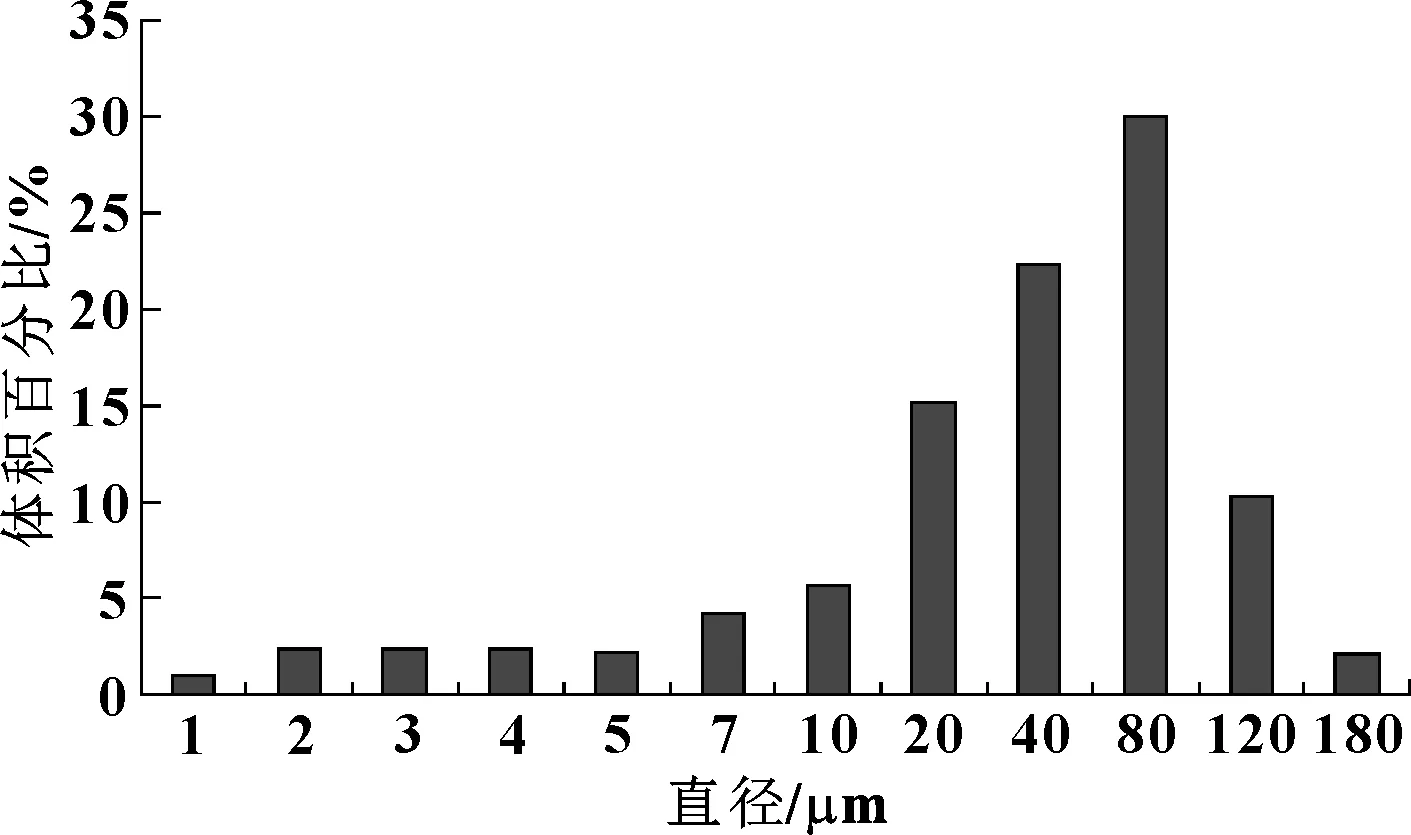

进口边界条件如表3所示,其中不同直径颗粒的体积百分比如图4所示。

图4 灰尘直径分布图

出口边界条件:出口定义为压力出口。

壁面边界条件:连续相采用无滑移固体壁面边界条件,计算时为标准壁面函数法;颗粒相在壁面处不满足无滑移条件,设置与集尘台壁面、底座底部壁面的碰撞类型为escape类型。

2.2.4 仿真结果及分析

(1)压力分布

从图5中可以看出:气流经过旋风筒的压降比较大,并且气流在从格栅进入后由于惯性向腔体的右侧运动,由于在腔体中间增加了导流筋,使得左右两侧的旋风筒内的压力分布比较均匀。

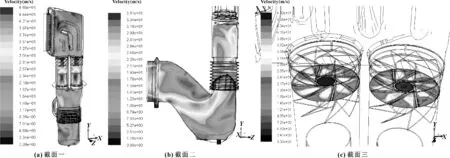

(2)速度分布

从图6—7中可以看出:由于导流筋阻碍了气流流动的方向,因此附近出现涡流,由于旋风筒的结构,使得气流沿进口到出口方向的速度降低,增加了气流的切向速度,底座经过结构改善后沉下去的体积更大了,因此出现更大的低速区,气体流量更少。

图6 截面的速度分布云图

图7 截面的速度分布矢量图

(3)粒子喷射轨迹

通过观察灰尘颗粒的运动轨迹,可以判断不同直径颗粒的分离效果,再通过加权算法计算出灰尘总的分离效率。

灰尘分离效率η计算公式为:

式中:m1为被格栅反弹的灰尘质量;m2为收集在旋风筒底部的灰尘质量;m3为排尘口逸出的灰尘质量;m为灰尘总质量。

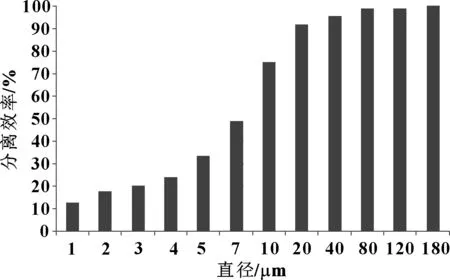

不同直径灰尘分离效率如图8所示。

从图8—9可以看出:灰尘直径越大,分离效率越大,直径超过80 μm的灰尘,基本上100%被过滤掉了。灰尘颗粒随气流运动,灰尘颗粒在经过旋风叶片时甩到集尘台里,并且分布到两个旋风筒的颗粒数量也比较均匀,这样总的灰尘分离效率有所提高。

从以上各项仿真结果及表4来看,双旋风筒的结构有助于提高灰尘分离效率满足设计目标,可以进行样件制作。

图8 不同直径灰尘分离效率

图9 不同直径灰尘颗粒轨迹图

压力损失/kPa3.2总的灰尘分离效率/%85.8

3 新结构的灰尘分离效率的试验

通过仿真验证此结构符合设计目标,快速样件制作完成后进行了相关性能的试验验证。灰尘分离效率试验台如图10所示, 灰尘分离效率试验现场图片如图11所示。

图10 灰尘分离效率试验台

图11 灰尘分离效率试验

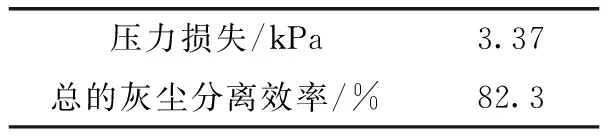

在1 900 m3/h的工况下对前进气道进行了两次试验,取平均值。从表5可以看出:总的灰尘分离效率达到82.3%,大于设计目标80%,说明这种带旋风筒式的新结构能明显提高前进气道的除尘效果。

表5 灰尘分离效率试验结果

4 结论

(1)双旋风筒式新结构的灰尘分离效率比原结构提高了将近23%,满足了设计要求(≥80%),并且流场稳定,没有明显的涡流区,台架验证试验也证明了这种新结构的可行性。

(2)增加双旋风筒的结构后压力损失会有一定的增大,但是灰尘分离效率有很好的提高,可以在保证分离效率的情况下再适当对旋风筒进行改善,尽可能降低压力损失。

(3)文中通过仿真与试验相结合的方法对新结构进行设计,两种结果的误差控制在5%以内,证明运用这种DPM的仿真模型进行产品设计的方法是可行的,可大量节省研发设计时间与费用,对以后的研究具有较大的参考意义。

参考文献:

[1]贾彦龙.基于三维紊流数值模拟的空气滤清器结构优化设计[D].济南:山东轻工业学院机械工程学院, 2008.

[2]尹超.汽油滤清器内部流场分析及结构优化[D].淮南:安徽理工大学,2014.

[3]王震兴,田华,葛安林.汽车空气滤清器前进气管的雨水分离率计算分析[J].吉林大学学报(工学版),2005,35(2):127-130.

WANG Z X,TIAN H,GE A L.Computation and Analysis of Rain Separating Rate in the Front Intake Pipe of Air Cleaner[J].Journal of Jilin University(Engineering and Technology Edition),2005,35(2):127-130.

[4]ANSYS Inc.Fluent 6.3 User’s Guide[M].ANSYS Inc.,2006.

[5]李佳,刘震涛,刘忠民,等.空气滤清器流动过程仿真与试验分析[J].浙江大学学报(工学版),2012,46(2):327-332.

LI J,LIU Z T,LIU Z M,et al.Simulation and Test of Flow Process in Airfilter[J].Journal of Zhejiang University(Engineering Science),2012,46(2):327-332.