某乘用车手动变速器齿轮啸叫噪声研究

张磊,李王英,王泽贵,,郝志勇

(1. 格特拉克(江西)传动系统有限公司,江西南昌 330013;2.浙江大学能源工程系,浙江杭州 310027)

0 引言

早期的手动变速器开发主要是从耐久可靠性的角度出发的,并没有把NVH作为控制目标。随着国家法规对整车噪声控制的日益严格,以及消费者对汽车乘坐舒适性的要求越来越高,为提高汽车产品竞争力,变速器的低噪声控制研究非常有必要。

变速器齿轮啸叫噪声属于音调类噪声,传递至驾驶舱内使人敏感,刺耳难受,使整车声品质变差,因而需要避免产生齿轮啸叫[1]。龙月泉等[2]针对某5挡变速器存在的NVH问题,通过DS2000数据采集系统对某变速器分别在定转速和加速时所测声压信号进行功率谱和阶次跟踪分析,找出变速器噪声声源以及其共振的特征频率;栾文博等[3]将短时傅里叶变换用于阶次跟踪分析,对实车进行啸叫噪声实验,并结合变速器噪声实验评价经验,定量分析与研究变速器二挡啸叫现象;施全等人[4]利用声学照相机识别出变速器主要噪声源位置,并通过有限元法计算箱体模态,发现结构共振,为箱体结构优化提供依据;郭栋等人[5]通过阶次分析、声贡献量和接触斑点分析,确定啸叫特征阶次及噪声源,对齿轮进行齿向修形设计,降低了啸叫噪声;葛如海等[6]应用RomaxDesigner软件及接触斑点试验并采用DOE(Design of Experiments)设计得出最佳的齿面微观修形参数,据此进行了齿面微观修形,减小了静传递误差,降低齿轮啸叫噪声约10 dB。由此可见,以往的研究大多利用阶次跟踪试验分析识别啸叫噪声特征频率、阶次及声源,并通过优化齿轮的宏观、微观设计参数来减小动态激励力,从而降低啸叫噪声。

文中通过整车道路测试和变速器台架试验,识别出齿轮啸叫噪声的特征阶次及转速范围;建立对应的齿轮系多体动力学模型,计算得到轴承动载荷;然后利用有限元和边界元法,计算得到变速器壳体振动响应及辐射噪声的主要区域,对于从变速器壳体振动响应角度减小啸叫噪声具有指导意义。

1 变速器齿轮啸叫噪声试验

啸叫噪声试验对象为匹配某福特乘用车之手动变速器,实验样车动力总成为横置前驱布置,动力采用直列四缸汽油发动机。发动机额定功率92 kW,自然排气,排量为1.6 L;手动变速器输入额定扭矩200 N·m;整车空载质量1 282 kg。变速器设置5个前进挡位和1个倒车挡位。整车试验在跑道为平直的水泥路、无风或微风、天气晴朗条件下进行。

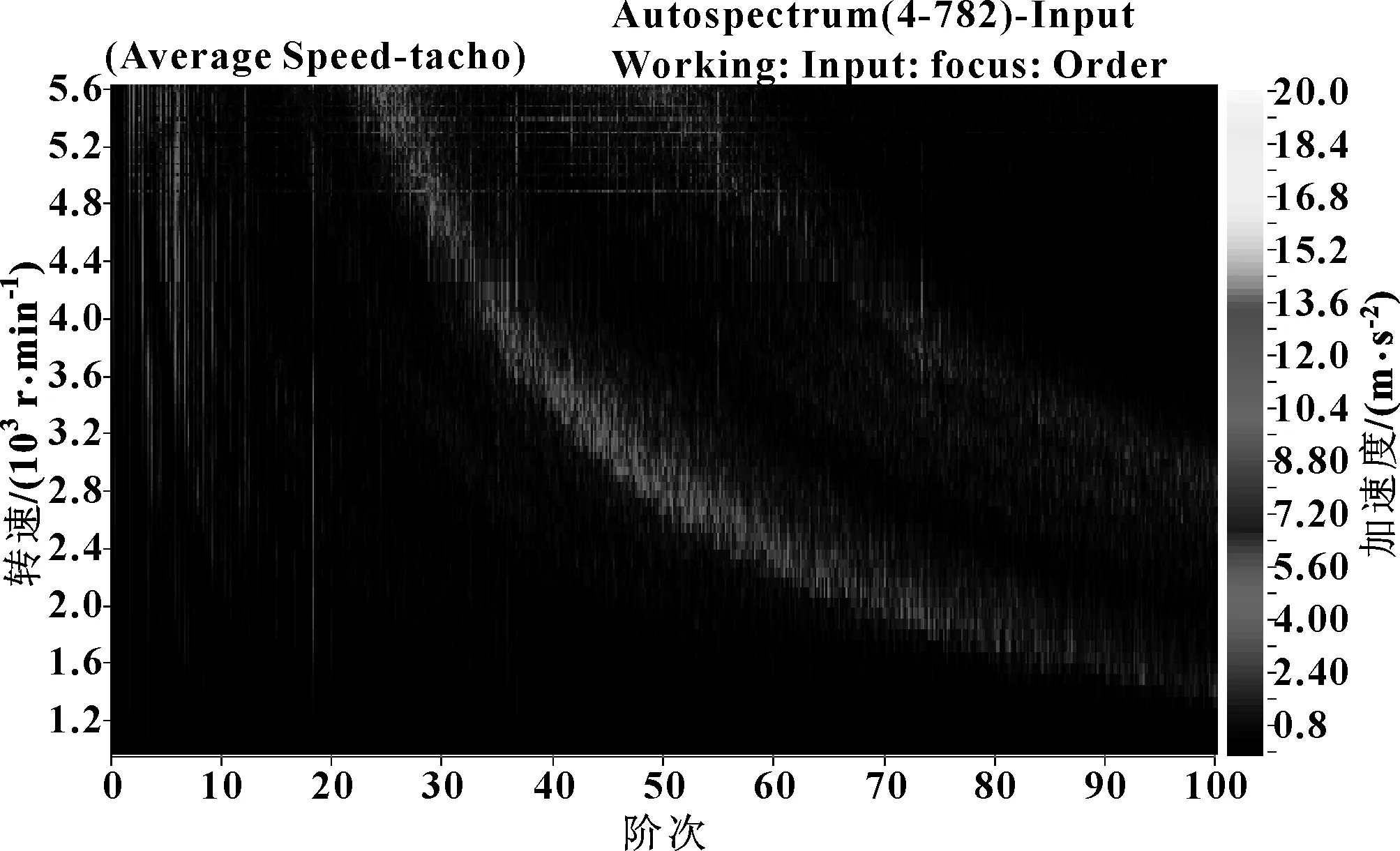

图1为变速器二挡工况,振动测点放在振动信息丰富、具有代表性的壳体后轴承座处,发动机从怠速至4 000 r/min升速的转速范围内的振动阶次谱图,分析发现5.875、18.38、36.63、55阶次振动对变速器振动贡献量较大。受试验条件限制,转速通道采集的是发动机前端某带轮转速,故考虑变换系数(约1.25)后,可知变速器在7.33阶、22阶、44阶、66阶存在单阶次明显振动,这些特征阶次分别为变速器二档(齿数比45/22)工况下,主减齿轮的啮合阶次7.33阶,二档齿轮啮合阶次22阶及其2、3谐次。

图1 振动阶次谱图

从后端盖轴承座上测点振动阶次切片图2还可以看出:在2 000~3 000 r/min转速范围内,二挡齿轮各啮合阶次振动急剧增加,对变速器壳体振动贡献量较大,这也是引起车内啸叫噪声的主要原因。车辆低速行驶时,发动机工作转速较低,变速器也运行在低挡位,驾驶员主观上更容易感觉到啸叫这一噪声现象。从客户反馈情况来看,客户主要抱怨车辆运行在低速区域NVH主观评价低于6.5分,需要整改。

图2 振动阶次切片图

2 齿轮传动系多体动力学分析

从动力总成传动系角度来看,引起齿轮传动系振动与噪声的齿轮啮合动态激励来源于外部激励和内部激励两种。外部激励主要指除齿轮啮合外的其他因素对齿轮啮合和齿轮系统产生的动态激励,如发动机的转速及扭矩波动、负载的输出载荷波动、轴承和离合器的非线性等。内部激励是指因同时啮合轮齿刚度的非规则变化、轮齿受载产生的微观变形、系统工作导致的齿轮传动误差以及啮合齿轮齿侧间隙等诸多因素共同引起的轮齿动态载荷[7]。

2.1 齿轮传动系建模

图3为某乘用车齿轮传动系总成实体装配结构图,采用前驱横置式布局,共设5个前进挡。变速器内部齿轮系主要包括各级传动轴、齿轮副、同步器、差速器及承载轴承等,按照各部件之间实际装配关系,考虑零件质量、转动惯量建立齿轮系多体动力学数值仿真模型。同时,该模型也充分考虑齿轮时变啮合刚度、轮齿对啮合阻尼、啮合齿轮齿侧间隙、轴承刚度及变速器传动误差等因素。作者以二挡齿轮NVH问题研究为着力点,建立了二挡工况齿轮传动系动力学仿真模型,如图4所示。

图3 齿轮系结构装配图

图4 齿轮系多体动力学模型

2.2 齿轮时变啮合刚度

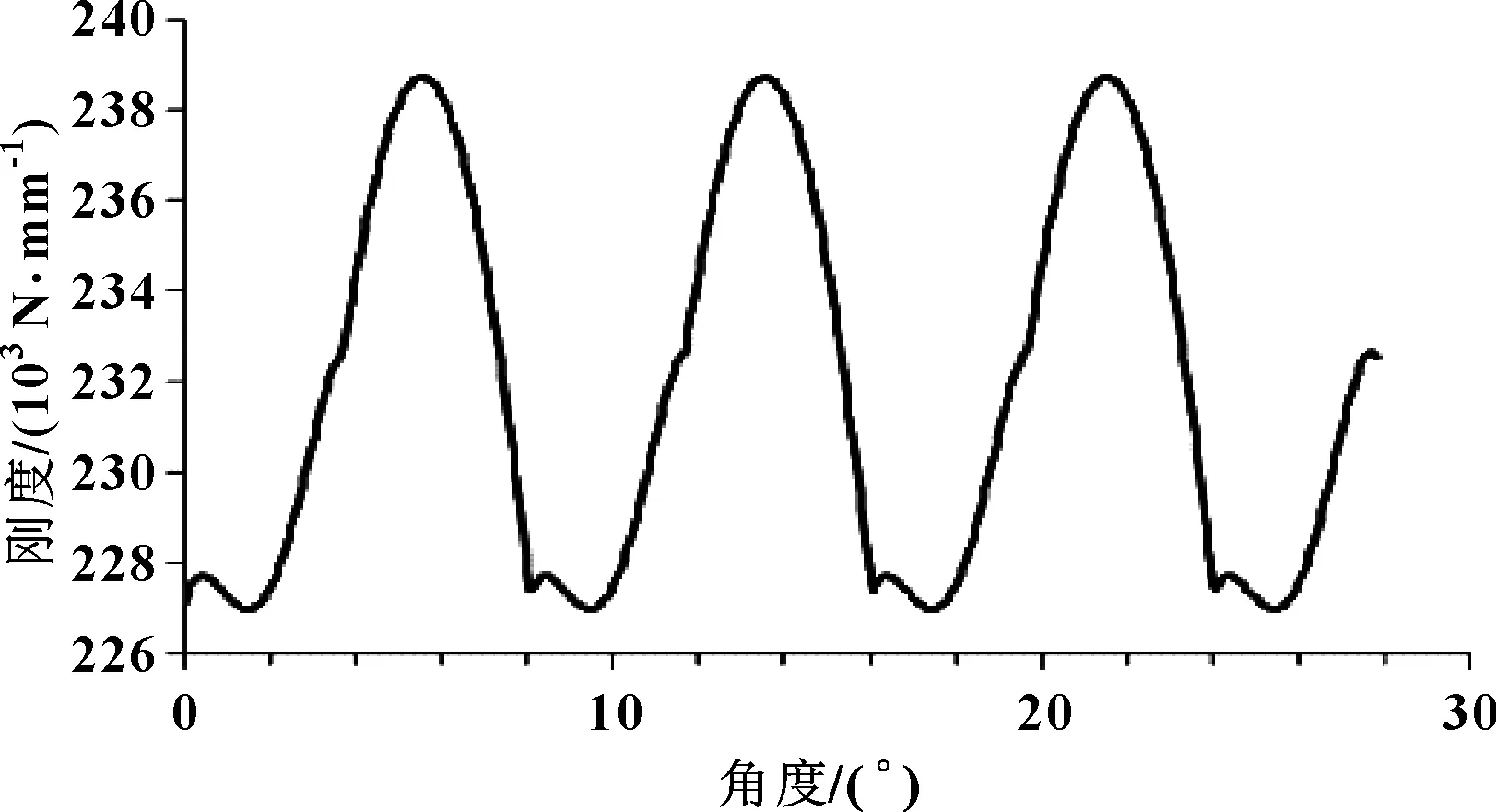

当变速器工作时,齿轮在啮合过程中单齿啮合和双齿啮合的交替变化,会导致齿轮的啮合刚度在单齿和双齿交替啮合时发生突变,且随着啮合线位置变化,每一对啮合轮齿的啮合刚度也做非线性变化。文献[8]运用Romax软件首先得到单对齿啮合刚度,然后考虑重合度计算得到齿轮啮合总刚度。作者借鉴这一方法,运用MATLAB工具编写一简单程序,仿真得到二挡啮合齿轮对从啮入到啮出刚度变化曲线,如图5所示。

图5 某变速器二挡齿轮时变啮合刚度

2.3 轴承动态载荷

在变速器齿轮啸叫噪声仿真计算时,为了与变速器台架试验工况相对应,齿轮系动力学模型中不考虑变速器输入轴的转速波动输入激励,同时设定输出负载为恒定扭矩。

齿轮系啮合产生的内部激励经过齿轮、同步器、传动轴并最终经轴承传递给变速器壳体,导致变速器壳体受迫振动并向外辐射噪声。理论上,得到变速器各个轴承处的动态载荷后,可以将这些数据作为边界载荷激励进行变速器振动响应仿真分析。图6为采用齿轮系多体动力学计算,获得的二挡2 000 r/min工况下,输出轴前轴承径向方向的动态载荷时域图。

图6 输出轴前轴承动态载荷

3 变速器振动仿真与试验验证

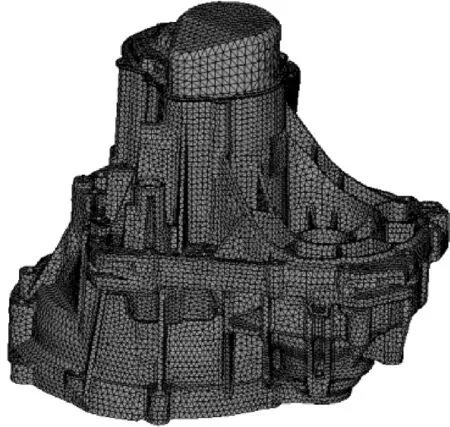

运行建立的变速器齿轮传动系多体动力学模型,获得了各个轴承在不同工况下的动态载荷,将这些载荷作为输入边界条件施加在变速器相对应轴承孔的耦合节点处,可以进一步实施变速器振动频率响应计算,计算方法采用直接积分法。建立的变速器有限元模型如图7所示,为验证该模型的实用性,需计算该模型的约束模态,并与变速器在台架上实际安装状态下的约束模态实验对标。约束模态的对比验证结果非常接近,表明建立的有限元模型及其设置的仿真边界约束条件正确合理。

图7 变速器有限元模型

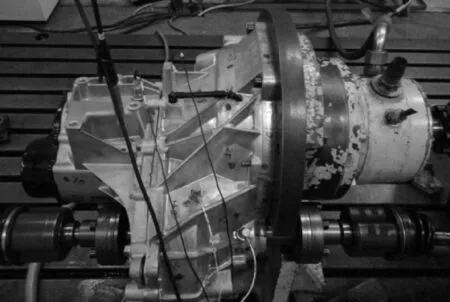

由于变速器内部齿轮系的动态载荷最终会通过轴承传递到变速器壳体,并引起变速器壳体结构表面振动从而向外辐射噪声,因此,可以通过测试变速器壳体表面振动加速度及振动位移,来验证振动响应计算结果的准确性及可靠性。按照变速器在台架实际安装状态,在变速器壳体表面相应位置布置加速度传感器,拾取表面测点的振动加速度数据,如图8所示。

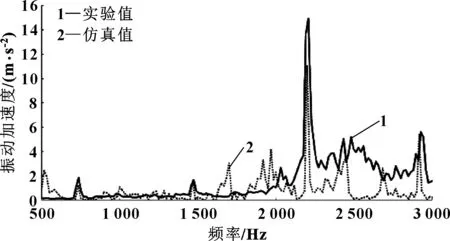

此次实验和仿真计算的工况一致,均为输入轴2 000 r/min二挡工况,对比实验测点和变速器仿真模型与之相对应的响应节点的振动加速度响应。分析图9可知:振动加速度的实验与仿真值总体趋势基本一致,数量级也相同,只是在幅值上存在一定误差。重点关注733、1 467及2 200 Hz等3处频率点,振动加速度存在非常明显的峰值,这与二挡挡位上的啮合齿轮对(齿数比22/45)在2 000 r/min转速下的啮合频率733 Hz及其倍频1 466 Hz和2 200 Hz非常吻合,进一步证明仿真模型是合理可靠的,可以用于下一步仿真分析。

图8 变速器台架振动测试

图9 变速器关键点振动加速度试验与仿真

4 辐射噪声仿真与试验验证

结构表面辐射噪声是由于变速器表面的质点振动对周围介质(如空气)的扰动,造成能量的传递形成的。因此,噪声与变速器表面的振动速度有密切的关系。上述方法得到了变速器表面所有节点的振动数据后,再把结构振动响应的数据结果进行插值并向声学边界元模型“投影”,然后利用LMS Virtual.lab的声学边界元方法计算变速器表面的声压级分布、声功率级等声学信息。变速器被关注频率对应的声压分布如图10—12所示。

图10 变速器声压分布(733 Hz) 图11 变速器声压分布(1 467 Hz) 图12 变速器声压分布(2 200 Hz)

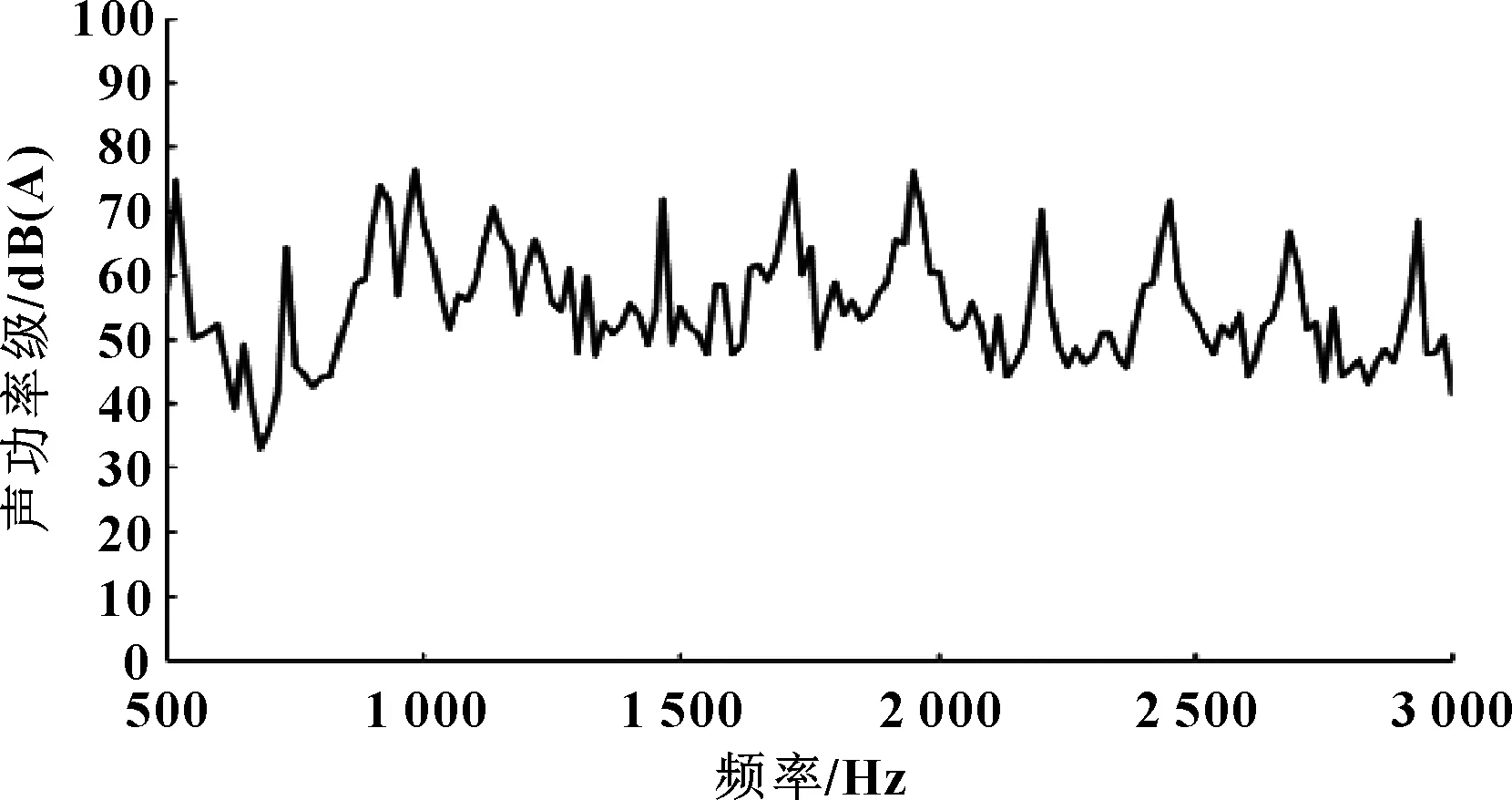

变速器齿轮啸叫噪声关注频段为500~3 000 Hz。从图13可以看出:在733 、1 467以及2 200 Hz 频率成分处,存在声功率级峰值。

图13 变速器声功率级曲线

根据变速器声学仿真结果中噪声峰值处的声压级分布云图可以看到:变速器辐射噪声最大位置位于主减速轴承座壳体、后端盖以及变速器壳体局部较平整区域。经过声学仿真分析,可以计算得到变速器壳体表面辐射噪声总声功率级为85.75 dB(A)。这与表面振动速度法试验[9]获得的变速器壳体总的辐射声功率级85.24 dB(A)非常吻合。

5 结论

通过整车道路测试和变速器台架试验,识别出齿轮啸叫噪声的特征阶次及转速范围。在考虑齿轮时变啮合刚度、传递误差等因素的前提下,采用多体动力学仿真与试验参数相结合方法,建立某乘用车手动变速器内部齿轮传动系统动力学模型,仿真计算得到所有轴承整车运行状态下实时动态载荷。计算了变速器结构振动响应及辐射噪声,并结合相关的整车试验验证,可以得出以下结论:

(1)以变速器后端盖轴承座处振动测点为例,从振动阶次切片结果可以看到,在2 000~3 000 r/min转速范围内,二挡齿轮啮合阶次振动急剧增加,对变速器壳体振动贡献量较大,这也是引起车内啸叫噪声的主要原因;

(2)从变速器声学仿真结果中最大声压级分布云图可以看到:变速器辐射噪声最大位置在它的主减速轴承座壳体、后端盖及变速器壳体局部较平整区域,这对于从减小变速器壳体振动响应角度来降低啸叫噪声具有重要的指导意义。

通过以上信息,设计组重新优化了壳体设计,并对齿轮进行微观修形。将优化后变速器样机装配整车测试后发现,二挡啸叫问题已得到初步解决,主观评价达到客户可接受水平。下一步工作是再次优化齿轮及壳体设计,控制下线检测NVH一致性,使客户更加满意。

参考文献:

[1]ABE T,BONHARD B,CHENG M T,et al.High Frequency Gear Whine Control by Driveshaft Design Optimization[R].SAE Paper,No 2003-01-1478.

[2]龙月全,石晓辉,施全.基于阶次跟踪的变速器噪声源识别[J].噪声与振动控制,2009,28(1):77-81.

LONG Y Q,SHI X H,SHI Q.Application of Order Tracking in the Noise Source Identification of Gearbox[J].Noise and Vibration Control,2009,28(1):77-81.

[3]栾文博,吴光强,徐炜卿.基于阶次跟踪的变速器啸叫噪声分析[J].振动与冲击,2013,32(11):95-98.

LUAN W B,WU G Q,XU W Q.Gearbox Whine Noise Analysis Based on Order Tracking[J].Journal of Vibration and Shock,2013,32(11):95-98.

[4]施全,郭栋,石晓辉,等.基于麦克风阵列的变速器噪声源定位研究[J].振动与冲击,2012,31(13):134-137.

SHI Q,GUO D,SHI X H,et al.Automotive Transmission Noise Source Identification Based on Microphone Array[J].Journal of Vibration and Shock,2012,31(13):134-137.

[5]郭栋,邓斌,石晓辉,等.国产轿车变速器啸叫噪声源的识别与控制[J].中国机械工程,2011,22(18):2264-2267.

GUO D,DENG B,SHI X H,et al.Identification and Reduction of Gear Whine Noise of Domestic Transmission[J].China Mechanical Engineering,2011,22(18):2264-2267.

[6]葛如海,姜旭义,杨文涛,等.齿面微观修形在汽车变速器降噪中的应用研究[J].汽车工程,2009,31(6):557-560.

GE R H,JIANG X Y,YANG W T,et al.A Study on the Application of Micro-modifications on Gear Tooth Profile to Noise Reduction of Automotive Transmission[J].Automotive Engineering,2009,31(6):557-560.

[7]李润方,王建军.齿轮系统动力学——振动、冲击、噪声[M].北京:科学出版社,1997.

[8]彭国民,余波,马小英.动力总成NVH分析中齿轮啮合特性研究[J].振动工程学报,2010,23(6):681-686.

PENG G M,YU B,MA X Y.Gear Meshing Characteristics of Powertrain NVH Analysis[J].Journal of Vibration Engineering,2010,23(6):681-686.

[9]李吉,王珍,赵凤强.表面速度法在变速器噪声检测中的应用[J].振动工程学报,2004,17(1):91-95.

LI J,WANG Z,ZHAO F Q.Application of Surface Speed Method in the Noise Evaluation of Gearbox[J].Journal of Vibration Engineering,2004,17(1):91-95.