加快我国新能源汽车动力电池回收利用的建议

赵世佳,徐楠,乔英俊,杨波

(1. 中国电子信息产业发展研究院,北京100048;2. 中国工程院战略咨询中心,北京100088)

一、前言

为了保障国家能源安全、缓解燃油供应矛盾、减少尾气排放、改善大气环境的需要,我国提出了大力发展新能源汽车的国家战略[1]。近年来,我国新能源汽车市场保持高速发展态势,2016年实现销量77.7万辆,累计推广超过170万辆以上,占全球新能源汽车市场保有量的50%以上,处于全球领先地位。新能源汽车的快速发展也带来一些新的问题,据预测,到2020年动力电池报废量将超过2.48×105t,约是2016年报废量的20倍,我国动力电池将迎来“报废潮”,由此引发的资源和环境问题将日益显现。首先,制造动力电池所需要的镍、钴、锂等元素在全球范围内含量较少,并且开采难度大;此外,废旧动力电池成分复杂,随意丢弃将对环境造成重大危害,威胁人类健康[2]。提高电池全生命周期使用价值,切实做好废旧电池回收利用和报废,避免动力电池产生的“二次污染”成为新能源汽车发展过程中的重要议题。推进新能源汽车动力电池回收利用,不仅有利于节约资源,保护环境和社会安全,而且契合我国循环经济的发展要求,对我国新能源汽车产业健康发展及生态文明建设都具有重要意义。

二、多国布局新能源汽车动力电池回收利用领域

(一)美国:建立健全的动力电池回收利用法律框架

美国从联邦、州级和地方三个层面建立了健全的动力电池回收利用法律法规框架。在联邦层面,一方面借助许可证来实施对电池生产企业和废旧电池回收企业的监管;另一方面利用《含汞和可充电电池管理法案》对废旧电池生产、运输等环节予以规范。在州级层面,大部分州都采用美国国际电池协会提议的电池回收法规,并且通过价格机制引导零售商、消费者等参与废旧电池回收工作,如纽约州制定的《纽约州回收法》、加利福尼亚州制定的《可充电电池回收与再利用法案》都强制要求可充电电池的零售商应当无偿回收消费者的废旧可充电电池。在地方层面,美国大部分市政府制定了动力电池回收利用法规,以减轻废旧电池对环境的危害。美国国际电池协会颁布了《电池产品管理法》,创设了电池回收押金制度,鼓励消费者收集提交废旧电池。与此同时,美国积极开展动力电池梯次利用和回收技术及工艺的研究,并进行了针对车用动力电池的梯级利用和系统性研究,包括动力电池回收经济效益评估、提升回收技术等,如图1所示。

(二)德国:构建完善的动力电池回收利用体系

德国在动力电池回收的法律制度、责任划分和技术路径方面取得了显著的成绩。根据欧盟《废弃物框架指令》《电池回收指令》《报废汽车指令》,德国制定了《循环经济法》《电池回收法案》《报废汽车回收法案》,在相关法律框架的约束下,废旧动力电池回收体系在各个环节都有明确分工,产业链上的生产者、消费者、回收者均有相应的责任和义务。此外,德国强调生产者责任延伸制度,大众、宝马汽车等新能源汽车生产企业积极开展废旧动力电池回收利用工作,宝马汽车公司与电力公司拟建立利用峰谷电机制将废旧电池用于储能领域。为了深入分析动力电池不同回收技术的利用效果,德国环保部资助了利用火法冶金和湿法冶金回收技术的示范项目,如图2所示。

(三)日本:全球领先的动力电池回收利用技术

图1 美国动力电池回收体系

日本受原材料资源贫乏的影响,在回收处理废弃动力电池方面全球领先。日本从1994年开始推行动力电池回收计划,建立了“动力电池生产—销售—回收—再生处理”的回收利用体系。为了规范报废汽车动力电池回收产业的发展,日本从基本法、综合性法律、专门法三个层级出台了相应的法律法规,规定新能源汽车生产企业有义务承担动力电池的回收利用和处理,并且激励各大汽车生产企业重视汽车动力电池回收技术的研究。丰田、日产、三菱等汽车生产企业积极投入到动力电池回收再利用研发领域,日本自然灾害频发使其更容易接受和普及应急电源,在汽车企业的推动下,使用退役的新能源汽车动力电池作为应急电源的家庭和企业越来越多。日本以生产企业为核心的动力电池回收再利用模式,促进了新能源汽车生产企业对回收的重视,进而推动企业从产品研发设计阶段进行原始创新,提高了回收利用率,如图3所示。

三、我国新能源汽车动力电池回收利用存在的问题

(一)动力电池回收利用顶层设计及法律法规尚不完善

首先,具有针对性、系统性的动力电池回收利用发展规划及顶层设计尚未出台,制约了相关企业开展技术研发,阻碍了废旧动力电池有效的梯次利用。其次,我国还没有针对新能源汽车动力电池回收利用的专门立法,并且缺乏回收利用企业准入条件和管理办法,现有的一些动力电池回收作坊,发展模式粗放、技术工艺落后、环保意识薄弱,限制了报废动力电池回收利用的可持续健康发展[3]。最后,动力电池还未实现标准化,电池的形状、内芯构成形式及外壳材料等均不相同,这给回收利用带来了巨大的难度,也对企业工业化发展带来一定的阻碍。

(二)我国尚未建立动力电池回收利用体系

目前,我国动力电池回收利用体系仍不健全,缺乏动力电池回收、运输、拆解和综合利用等环节的管理制度,导致废旧电池回收行业无序竞争,回收过程环境污染和资源浪费现象十分严重,给行业发展带来不利影响[4]。此外,国家发展和改革委员会、工业和信息化部、环境保护部、商务部、国家质量监督检验检疫总局等五部委联合发布的《电动汽车动力蓄电池回收利用技术政策(2015年版)》虽然明确了电动汽车及动力电池生产企业是动力电池回收利用的责任主体,但却未能得到有效的落实,使整个回收利用体系基本处于无序自流的状态,造成我国废旧动力电池回收率低,利用处置率不高,总体资源浪费严重,锂、钴、镍等原材料紧缺加剧了价格上涨,环境污染日益加剧。

图2 德国动力电池回收体系

图3 日本动力电池回收体系

(三)动力电池回收技术和工艺水平有待提高

一方面,国内针对动力电池的回收工艺路线还处于探索阶段,以循环制造为目标的回收技术还未开展[5];另一方面,国内对动力电池回收处理普遍停留在废物处理阶段,资源回收再利用及对锂离子电池循环再制造技术的研究尚未开展,对锂离子电池回收所涉及的生产安全和环境问题没有具体的措施和装备保证[6]。

(四)动力电池回收利用盈利难

首先,对于退役的动力电池往往因为没有梯级利用渠道,直接当作报废电池处理,导致经济效益的大量流失。其次,动力电池回收需要经过放电、拆解、粉碎、提取等多个环节,设备和人力成本投入较大,在没有形成规模效应的情景下,企业很难盈利。最后,不同汽车企业的动力电池结构差异较大、材料体系不同,使回收难度增加、回收成本上涨。

四、我国新能源汽车动力电池回收利用建议

鉴于前期推广应用的新能源汽车动力电池报废在即,而退役的动力电池仍保持80%左右的初始能量,有效地回收新能源汽车动力电池,对于资源集约、环境保护、提高动力电池全生命周期的使用价值都具有重大意义。

(一)加快动力电池回收利用顶层设计及法律法规制定

一是在动力电池回收利用的法律法规、标准制定等方面做好顶层设计和前瞻布局,统筹部署有针对性的动力电池回收利用示范应用。二是制定废旧动力电池回收、运输、储存等法律法规,并对动力电池结构设计、连接方式、工艺技术、集成安装的标准化做系统梳理和规定,确保动力电池在拆解、检测环节的一致性、安全性和经济性,积极引导行业相关企业参与标准制定。三是进一步落实动力电池编码制度及可追溯体系,保证动力电池全生命周期的信息记录,提高监测评估的准确性和便利性,规范和引导动力电池回收利用产业规模化、有序化发展。

(二)构建动力电池回收利用管理体系

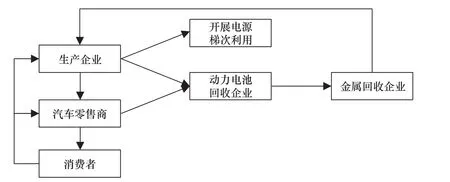

充分运用物联网、大数据等信息化手段,构建规模化、高效化、可追溯的废旧动力电池回收利用管理体系,管理体系主要包含整车企业、新能源汽车销售企业、消费者、动力电池回收企业、动力电池生产企业等。积极落实生产者责任延伸制度,汽车生产企业在销售新能源汽车时要对电池的回收利用负责。通过押金制度和开展宣传教育,提高消费者对废旧电池的回收意识,积极引导其参与动力电池回收工作。动力电池回收遵照有限梯级利用的原则,依托动力电池健康状况评估技术,尽力回收动力电池的剩余价值,同时回收具有较高提取价值的元素,进而形成动力电池的闭环产业链、资源的最大化利用及对环境的最低污染。

(三)加大动力电池回收利用技术研发

一是开发动力电池单体、动力电池模组、动力电池包的自动化拆解技术,实现低损耗、低投入、高效率、智能化拆解,提高对于铜、铁、铝等低值金属的物理回收率。研发动力电池单体、动力电池模组、动力电池包的自动化拆解设备。二是开发正极、负极材料的回收技术,大幅提升镍、钴、锰、石墨等的回收率,开展镍、钴、锰等高价值化学材料的定向循环技术,形成可持续的循环经济发展模式。三是开展锂离子电池的循环技术研究,为锂离子电池生产提供安全和环保方面的工艺措施和装备保证。四是建立准确度高、应用范围广的动力电池健康状态评估技术,对动力电池寿命进行精准评估。

(四)推动动力电池回收利用商业化发展

一是制定动力电池回收利用的激励实施细则,建立明确的赏罚机制,建议对动力电池回收企业按照电池套数、容量等方式进行前期补贴,税收优惠,保证回收企业的经济性。二是开展动力电池回收利用的效益评估,开展动力电池成组集成技术成本分析,以及再利用场景的经济效益分析和社会效益分析,在此基础上进行创新商业模式试点示范,对具有价值的循环经济发展模式进行推广。三是积极探索动力电池梯级利用场景和潜在市场,包括储能、智能电网的削峰填谷、偏远地区分布式供电、通信基站后备电源及家庭电源调节等领域。四是拓展动力电池回收利用渠道,开展“互联网+动力电池回收”、O2O、APP、微信等多种形式的共享共用模式,充分挖掘废旧动力电池回收利用价值,实现资源的集约化利用。

参考文献

[1] 赵福全, 刘宗巍, 郝瀚, 等. 中国实现汽车强国的战略分析和实施路径 [J]. 中国科技论坛, 2016 (8): 45-51.Zhao F Q, Liu Z W, Hao H, et al. Analysis of China’s strategy for a stronger automotive country and its implementation pathway [J].Forum on Science and Technology in China, 2016 (8): 45-51.

[2] 黎宇科, 周玮, 黄永和. 建立我国新能源汽车动力电池回收利用体系的设想 [J]. 资源再生, 2012 (1): 28-30.Li Y K, Zhou W, Huang Y H. The idea of establishment new energy automotive battery recycling system [J]. Resource Recycling, 2012(1): 28-30.

[3] Han H, Qiao Q Y, Liu Z W, et al. Impact of recycling on energy consumption and greenhouse gas emissions from electric vehicle production: The China 2025 case [J]. Resources, Conservation and Recycling, 2017, 122: 114-125.

[4] Wang W, Wu Y F. An overview of recycling and treatment of spent LiFePO4batteries in China [J]. Resources, Conservation and Recycling, 2017, 127: 233-243.

[5] 余海军, 谢英豪, 张铜柱. 车用动力电池回收技术进展 [J]. 中国有色金属学报, 2014, 24(2): 448-460.Yu H J, Xie Y H, Zhang T Z. Technical progress on power batteries recovery for electric vehicle [J]. The Chinese Journal of Nonferrous Metals, 2014, 24(2): 448-460.

[6] Gu H Y, Liu Z X, Qing Q K. Optimal electric vehicle production strategy under subsidy and battery recycling [J]. Energy Policy,2017, 109: 579-589.