一种高磷耐候钢的耐腐蚀性能试验研究

魏承志,王月香,赵英杰,石大勇

1 前言

随着我国经济技术的快速发展和工业化进程的加速,钢铁材料的耐蚀性得到了越来越多的下游行业关注,且对其耐蚀性的要求日趋严格。耐候钢在此背景下应运而生,其耐腐蚀性能和经济性决定了耐候钢是有生命力的钢铁材料,且低成本、高耐候性和专用性系其发展趋势。高磷耐候钢作为一种高耐候钢,相对于普通耐候钢表现出更为明显的耐大气腐蚀优势,是耐候钢的一个重要发展方向[1-3]。高磷耐候钢中的P元素在保证耐候钢耐大气腐蚀性能的同时可降低生产成本,是一种经济有效的元素。尽管国内外耐蚀材料工作者在耐候钢开发应用方面进行了多年的研究,亦积累了大量耐蚀数据,但目前关于耐候钢耐大气腐蚀行为的研究主要停留在数据总结以及定性分析的阶段[4-5];并且由于耐候钢的价格相对于碳钢偏高,在市场竞争中依然处于劣势。在此情况下,有必要对高磷耐候钢的腐蚀过程与腐蚀期间所形成锈层的演变关系进行深入研究进而探讨其耐蚀机理,以指导新型低成本高耐候钢的开发。

鉴于进行现场挂片试验所需时间长,本研究选取实验室加速腐蚀试验方法对比分析强度级别相近的高磷耐候钢和碳钢在相同腐蚀条件下的抗大气腐蚀行为,为耐候钢锈层形成机理的研究积累经验和数据,以期为耐候钢工业生产工艺的优化及产品质量的提升提供指导。

2 试验材料及方法

对比试验用钢板材料为强度级别相当的热轧态Q345低合金钢和高磷耐候钢,化学成分如表1所示。两种试验钢试样经研磨、抛光并经0.4%硝酸酒精溶液腐蚀后,在金相显微镜下观察其纵截面的原始金相组织,如图1所示。可看出:两种试验钢的金相组织均由铁素体+珠光体构成,但由于碳含量不同,金相组织中的珠光体含量和分布有一定差别:低合金钢金相组织中珠光体含量较多且呈现明显的带状分布(见图1b);而高磷耐候钢由于含碳量相对较低,组织中珠光体比例和带状组织均有明显降低(见图1a)。

表1 两种试验材料化学成分(质量分数)%

实验室加速腐蚀试验方法为目前国内外常用的耐候钢加速试验方法即周期浸润腐蚀试验。鉴于试验用高磷耐候钢目前多用于铁路机车装备,加速腐蚀试验参照行业标准TB/T 2375—1993进行。将原始热轧态钢板去掉表层后沿厚度方向切割成4 mm厚度倍数,加工成60 mm(纵向)×40 mm(横向)×4 mm(厚度)的腐蚀试样。每个试验钢种制备两组试样。

图1 两种试验钢原始金相组织

周期浸润试验在周期浸润腐蚀试验箱内进行:试验溶液为0.01 mol/L的NaHSO3溶液,pH值在4.4~4.8,每天补加适量0.02 mol/L的NaHSO3溶液,溶液温度为45℃±2℃,湿度为70%±5%,烘烤后试样表面最高温度70℃±10℃;每循环周期为60 min,其中浸润时间为(12±1.5)min。选取试验时间分别为0 h、24 h、48 h、96 h和144 h。选用失重法对不同腐蚀周期试样腐蚀率进行计算。腐蚀后试样的失重处理按GB/T 16545—1996标准要求,将腐蚀产物去除的试样经冲洗、去水、脱脂,然后将试样放置在干燥皿中1 d后称重。每组取3个平行试样,取其失重的平均值。

同时,对腐蚀试样锈层宏/微观组织进行观察。取不同试验周期的试样,经冲洗烘干后,用数码相机拍摄试样外观以观察不同试验周期的试样表面变化;然后将不同腐蚀周期试样清洗、除水、除酯、热镶嵌后打磨、抛光,在QUANTA 600扫描电镜下分析试样外锈层的形貌演变及合金成分面扫描,观察锈层厚度及锈层致密度;在D8 DISCOVER X射线衍射仪下分析腐蚀产物物相。

3 试验结果及分析

3.1 周期浸润失重分析

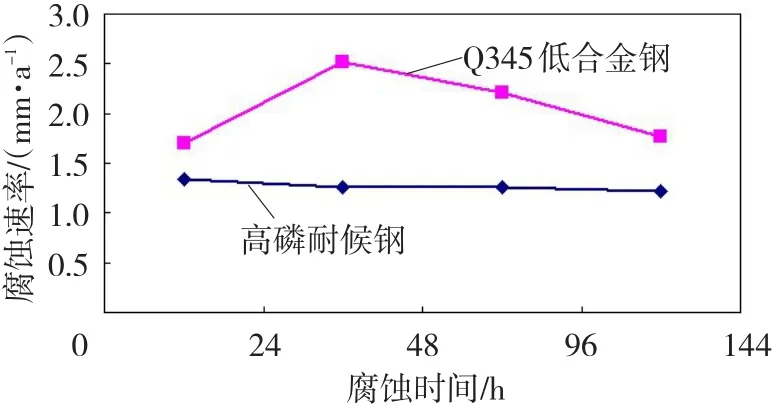

对周期浸润试验原始数据进行处理,得到两种试验钢实验室周期浸泡加速腐蚀试验的年腐蚀速率-腐蚀时间拟合曲线,如图2所示。

图2 试验钢年腐蚀率-腐蚀时间拟合曲线

由图2可以看出,在不同腐蚀周期的试验中,高磷耐候钢的年腐蚀速率均低于Q345低合金钢,其腐蚀速率基本稳定且呈下降趋势;Q345低合金钢在腐蚀48 h后亦呈现下降趋势。因为随着试验时间的增加,钢的表面形成了一定厚度的锈层,对基体形成了一定的保护作用,锈层中化学反应减缓;同时,高磷耐候钢因含有Cu、P、Cr、Ni等耐蚀性元素,加快了具有保护作用的内锈层的形成,且该锈层越来越致密,故而其腐蚀速率降低。

3.2 试样表面锈层分析

相对于碳钢来说,耐候钢之所以具有良好的耐大气腐蚀性能,主要原因是经过长期大气暴晒,在其表面上形成了稳定致密的保护性锈层,阻碍了腐蚀介质的进一步侵蚀。因此锈层对于耐候钢来说至关重要,本研究对两种试验钢加速腐蚀后的锈层形貌进行观察分析。

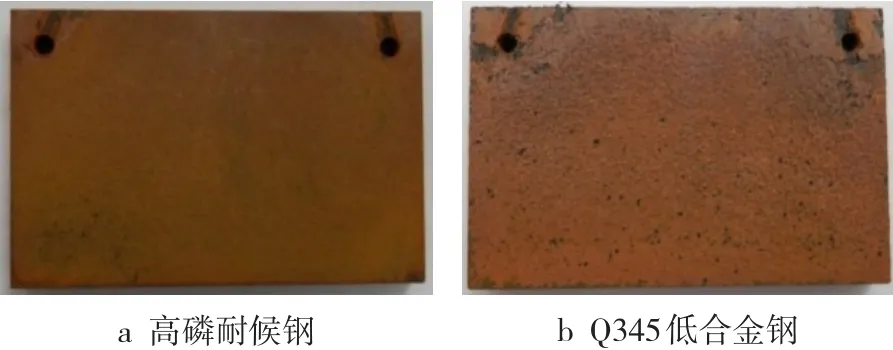

通过观察两种试验钢试样经不同腐蚀周期的试样宏观形貌可发现:随着腐蚀时间延长,两种试验钢的腐蚀试样表面锈层颜色均经历黑色→红色→黄棕色的变化,其中:相较于高磷耐候钢,Q345低合金钢由黑色向红色过渡的时间较长,在腐蚀48 h时有一个过渡,生成颜色较浅的锈层,之后锈层颜色不断加深,这与其年腐蚀速率在腐蚀48 h达到峰值后下降的趋势吻合,亦说明低合金试验钢在腐蚀48 h后试样表面逐渐形成更趋稳定的锈层。两种试验钢在经过144 h腐蚀后,试样表面形态如图3所示。Q345低合金钢板表面锈层附着不牢,呈舒松状存在,且有微裂纹存在(见图3b),这样的锈层有利于更多的空气深入缝隙中间,从而加速腐蚀;高磷耐候钢表面锈层则较为致密(见图3a)。

图3 腐蚀144 h后两种试验钢试样宏观形貌

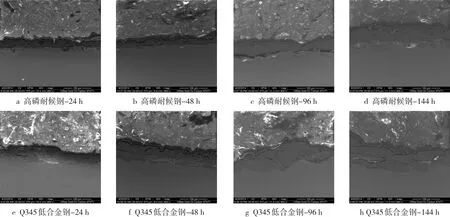

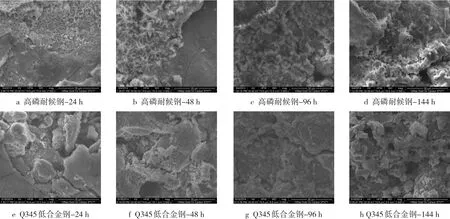

耐候钢的耐腐蚀性能与其锈层的结构直接有关。取腐蚀后试样,用胶带将表面浮锈去除以防因浮锈层所粘着的其他附着物影响分析结果,在扫描电镜下对各试样显露在外的外锈层进行观察。图4和图5分别为两种试验钢腐蚀不同时间后试样锈层剖面和表面外锈层的SEM形貌。

从图4可以看出,随着腐蚀时间的延长,两种试验钢的锈层均在逐渐增厚,且均由内锈层和外锈层组成。在试验钢腐蚀过程中,其表面的铁首先溶解并形成疏松多孔的外锈层;环境中的侵蚀粒子穿过外层锈层到达基体表面继续侵蚀。但两者锈层在厚度和形态上又存在差别:Q345低合金钢外锈层疏松,存在明显的裂纹和孔洞,而内锈层致密,孔洞少(见图4e~图4h);高磷耐候钢锈层断面相对较薄,非常致密平整,附着力强,锈层不易脱落(见图4a~图4d)。

图4 两种试验钢腐蚀不同时间后试样锈层剖面SEM形貌

图5 两种试验钢腐蚀不同时间后试样表面外锈层SEM形貌

从图5可以看出,Q345低合金试验钢出现较多裂纹和孔洞(见图5e~图5h),使得腐蚀介质容易进入,锈层容易破坏,特别是腐蚀初期更明显;高磷耐候钢试样表面锈层均表现为一种较为致密的状态(见图5a~图5d),使外界氧气等较难以深入,从而使其能保持相对较低的腐蚀速率。并且,两种试验钢表面锈层形貌随着腐蚀时间的延长,腐蚀产物由最开始的不连续块状、片状,逐渐发展成连续的、致密的针状或片状物。这些针/片状物腐蚀产物是在试验24~48 h阶段形成的,之后逐渐长大。在后续的XRD衍射谱分析中得到证实,这些针/片状物腐蚀产物即是锈层中最稳定致密的α-FeOOH[6-7]。比较两种试验钢发现,Q345低合金钢在24~96 h腐蚀周期内生成的产物成块状,表面空隙和孔洞较多;高磷耐候钢试样中针状α-FeOOH数量明显高于Q345低合金钢,而这也是其耐大气腐蚀性高于普通低合金钢的原因。

为了进一步研究两种试验钢在腐蚀过程中腐蚀产物的变化情况,对不同腐蚀周期后的两种试验钢试样锈层进行了XRD衍射谱分析,如图6所示,从图中的衍射峰可判断,两种试验钢腐蚀后主要产物相同,均为α-FeOOH、γ-FeOOH和Fe2O3。

根据两种试验钢试样外锈层XRD图谱得到各物相特征峰的相对强度值,由此计算出两种试验钢试样外锈层中各物相的相对含量,如图7所示:随着试验时间的延长,α-FeOOH含量略有增加,γ-FeOOH量同时增加,Fe2O3含量有一定程度降低趋势。结合腐蚀过程中两种试验钢表面所呈现的颜色变化及试样外锈层XRD分析结果来看,两种试验钢在最初腐蚀时间内主要形成Fe3O4,故而试样表面呈现黑色;而Fe3O4是非保护性结构[8],在后续腐蚀过程中继续氧化而成Fe2O3,进而生成具有保护性的三价铁的羟基氧化物γ-FeOOH和α-FeOOH。非稳态的γ-FeOOH是腐蚀初生锈层的主要组成成分,但由于其热力学的不稳定性,在随后的腐蚀过程中部分γ-FeOOH会转化为最终的稳定锈层组成物α-FeOOH。α-FeOOH的溶解度比γ-FeOOH小105倍,在热力学上最稳定,一旦形成便不会发生转变[9],锈层中该组分含量的多少决定了锈层最终的保护性。随着试样锈层中α-FeOOH量的增加,其锈层的保护能力增强。Q345低合金钢试样锈层中形成的α-FeOOH含量较少,形成了较多的γ-FeOOH和Fe2O3;高磷耐候钢中的α-FeOOH含量在不同腐蚀周期内均比Q345低合金钢中的含量高,故而其在不同腐蚀周期条件下的年腐蚀速率均明显低于Q345低合金钢。

图6 试验钢不同腐蚀周期后试样外锈层XRD衍射谱

图7 试验钢不同腐蚀周期试样外锈层腐蚀产物

耐候钢之所以较普通低合金钢具有较高的抗大气腐蚀能力,耐蚀性合金元素起到了决定性的作用。当钢中含有Cu、P、Cr、Ni等耐蚀性合金元素时,随着腐蚀时间的延长,这些合金元素均在锈层产生不同程度的富集,并由内锈层向外锈层递减[10]。耐蚀性元素在锈层的富集促使稳定锈层组成物α-FeOOH的形成和含量增加,使其锈层致密度和对钢表面的粘结性提高,增强与大气的隔离作用,从而减缓了腐蚀速率,提高了钢的耐蚀性能。

本研究高磷耐候钢中的P元素系提高耐大气腐蚀性能最有效的合金元素之一,在大气腐蚀条件下,钢中的P元素是阳极去极化剂,在钢中能加速钢的均匀溶解和铁氧化速率,有助于在钢的表面形成均匀的FeOOH锈层,从而减缓腐蚀介质进入钢基体,使钢免遭大气腐蚀[11]。通过对高磷耐候钢腐蚀前和腐蚀144 h后试样腐蚀锈层进行的面扫描发现,腐蚀前后试样锈层中各耐蚀性元素含量发生了明显变化,其规律与文献[10]中所述基本一致,其中:Cr、Cu元素基本在内锈层中才出现富集,Ni元素即使是在外锈层中也产生富集,这种富集合金元素的锈层具有离子选择透过性,即能阻止腐蚀液离子传输到金属界面,从而减缓腐蚀液中离子对锈层的破坏作用;P在外锈层中虽然与基体相比减少,但是还是有大量P元素存在,有助于在钢的表面形成α-FeOOH,促进形成致密氧化膜,阻止腐蚀介质进入钢基体,提高了耐候钢耐蚀性。

4 结论

4.1 在本研究加速腐蚀试验的腐蚀周期内,相较Q345普通低合金钢,高磷耐候钢年腐蚀速率明显较低,随着腐蚀时间的延长基本稳定且呈下降趋势。两种试验钢锈层均由内锈层和外锈层组成,且随着腐蚀时间的延长逐渐增厚。Q345低合金钢外锈层疏松,存在明显的裂纹和孔洞;高磷耐候钢锈层相对较薄且致密平整,附着力强。

4.2 两种试验钢试样基体表面均由最先形成的黑色氧化物Fe3O4非保护性结构继续氧化成为褐色Fe2O3,然后生成非稳态的γ-FeOOH,进一步向着最终的稳定锈层组成物α-FeOOH转变。与Q345低合金钢相比,高磷耐候钢中的α-FeOOH含量在不同腐蚀周期内均比Q345低合金钢中的含量高,故而在不同腐蚀周期条件下的年腐蚀速率均明显低于Q345低合金钢。

4.3 随着腐蚀时间的延长,高磷耐候钢中Cu、P、Cr、Ni等耐蚀性合金元素均在锈层产生不同程度的富集,Cr、Cu元素基本在内锈层中才出现富集,Ni与P元素在外锈层中也产生富集。耐蚀性元素在锈层的富集可促使最终的稳定锈层组成物α-FeOOH的形成和含量增加,使其锈层致密度和对钢表面的粘结性提高,增强与大气的隔离作用,从而减缓了腐蚀速率,提高了钢的耐蚀性能。

参考文献:

[1] 柯伟.中国工业与自然环境腐蚀调查[J].全面腐蚀控制,2003,17(1):1-10.

[2] 刘丽宏,齐慧滨,卢燕平,等.耐大气腐蚀钢的研究概况[J].腐蚀科学与防护技术,2003:15(2):86-89.

[3] 张全成,昊建生.耐侯钢的研究与发展现状[J].材料导报,2000,14(7):12-14.

[4] 于千.耐候钢发展现状及展望[J].钢铁研究学报,2007,19(12):1-4.

[5] 申勇,曹树卫,申斌,等.浅析耐候钢的现状及技术发展[J].冶金信息导刊,2008(2):36-40.

[6] 杨仲年,张昭,苏景新,等.耐候钢在2.0%NaCl中性溶液中的腐蚀过程[J].金属学报,2005,41(8):860-864.

[7] 杨晓芳,郑文龙.暴露2年的碳钢与耐候钢表面锈层分析[J].腐蚀与防护,2002,23(3):97-98.

[8] Skerry B S,Jo hnson J B,Wood G C.Corrosion in Smoke:Hydrocarbon and SO2 Polluted Atmosp heres-I.General Be havior of Iron[J].Corrosion Science,1988,28(7):657-695.

[9] 张起生.Si对碳钢耐大气腐蚀性能影响的研究[D].大连:大连理工大学,2006:8-12.

[10] 王光耀,王海江,李兴濂,等.自然环境的腐蚀与防护-大气-海水-土壤[M].北京:化学工业出版社,1997.

[11] 秦树超,董志强.耐候钢的发展及技术难点浅析[C]//河北省2010年炼钢—连铸—轧钢生产技术与学术交流会论文集(上).2010:16-19.