连续油管用闸板防喷器矩形胶芯的特性研究

, , , , 庄会, ,

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2.苏州道森钻采设备股份有限公司,江苏 苏州 215100)

连续油管技术以其在降低作业成本、特殊作业增产等方面的优势,广泛应用在国内石油工业中。但作为井控作业中必不可少的井口防喷装置的闸板防喷器存在着如胶芯易磨损、使用周期短、密封效果不太理想等问题[1-3]。为使密封胶芯实现可靠的封井作用,国内外学者对胶芯的密封机理及其特性(包括材料、物理性能、力学性能等)进行了大量研究。崔岚等[4-5]研究了闸板防喷器胶芯的疲劳损伤失效行为,应用橡胶非线性大变形理论,推导出闸板胶芯抱紧力计算式;张宝生等[6]利用有限元方法得出胶芯的应力应变分布形态及接触应力的变化规律,提出液体动压柔性径向密封的方法增大密封压力。Luo等[7-9]研究了胶芯寿命的预测方法,提出防止胶芯密封失效的措施来提高密封胶芯的性能和寿命。

而目前的研究集中于对常规钻杆密封胶芯的结构、密封机理及其特性进行研究,未能提出从根本上改变闸板防喷器胶芯在关键密封部位经常出现磨损破坏的有效措施。针对这种问题,结合现有胶芯的研究理论及其承压分布规律,考虑到可通过合理增加其有效承压面积,减轻胶芯关键密封弧面部位的压力,使得其压力分布更多偏离这一关键密封弧面,在此次连续油管用闸板防喷器的密封胶芯上,设计了一种新型矩形胶芯,并对其封井能力、弹塑性能及疲劳寿命特性进行分析,研究表明该矩形胶芯最易磨损破坏的部分出现在胶芯前部的左右两侧上下两端与垫铁棱边接触部位以及背部两侧,远远避开了与连续油管的密封接触弧面部位,使得连续油管闸板防喷器具有更加可靠的封井效果,且对于常规钻杆密封胶芯的设计具有一定的借鉴意义。

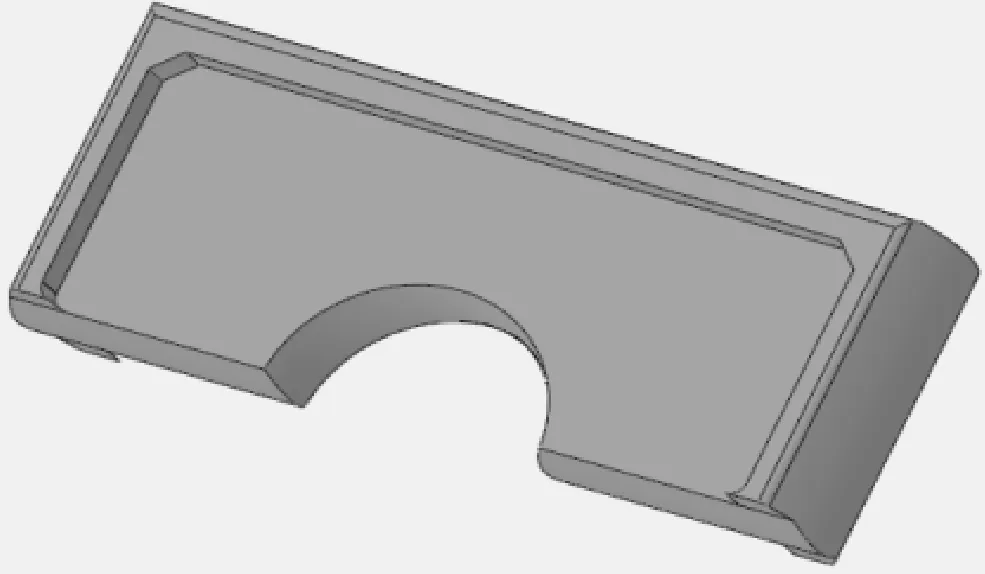

图1 矩形胶芯的三维模型Fig.1 Three-dimensional model of rectangular rubber core

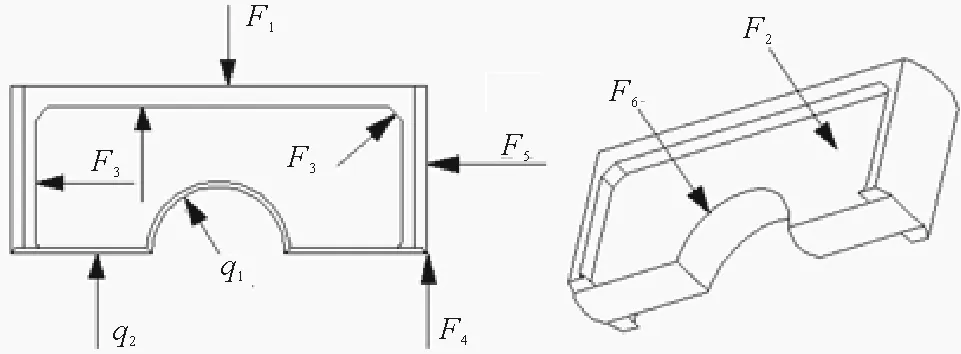

图2 矩形胶芯的力学模型

1 矩形胶芯的三维模型及其力学模型的建立

矩形胶芯主要作用是密封井口套管和连续油管之间的空隙,防止发生井喷、井涌等重大安全事故[10]。矩形胶芯由液压驱动活塞推动闸板带动胶芯,靠近并接触抱紧连续油管时,主要靠液压系统的推动力和井内介质压力(井喷压力)相互累加作用,使矩形胶芯唇部密封弧面压紧连续油管,实现可靠封井[11]。根据连续油管的特点和传统常见的胶芯结构特征存在的不足,改进设计的矩形胶芯模型如图1所示。

组成连续油管用闸板防喷器的柔性密封组件包括矩形胶芯、壳体夹持器及胶芯中部凹陷区垫铁等[12],因而当闸板防喷器正常工作时,矩形胶芯封井力的计算要考虑相关柔性密封组件对矩形胶芯产生的影响。矩形胶芯的简化静力学模型如图2所示。图中各参数所代表的物理学含义:F1—作用在矩形胶芯背部的液压推动力;F2—井内介质助封力;F3—垫铁对矩形胶芯的作用力;F4—壳体夹持器与矩形胶芯侧导向接触面间的摩擦力;F5—壳体夹持器对矩形胶芯的作用力;F6—矩形胶芯圆弧密封面与连续油管外表面间的摩擦力;q1—连续油管对胶芯圆弧密封面的径向作用力;q2—矩形胶芯前部弧面部分相互间的法向作用力。

2 矩形胶芯的密封力计算

1) 矩形胶芯的密封力F1:矩形胶芯在液压系统提供的关井力F0推动下靠近连续油管运动,需要克服胶芯侧导向面与壳体夹持器的摩擦阻力F4,胶芯上(下)部垫铁与闸板腔顶(底)部密封面的摩擦阻力fd及液压系统活塞杆的密封阻力fs,故矩形胶芯的关井密封力F1为

F1=F0-F4-fd-fs。

(1)

2) 助封力F2:助封力与井内介质压力、矩形胶芯的结构承压面积成正比[13],即

F2=[bl-2γ(a+n)]p。

(2)

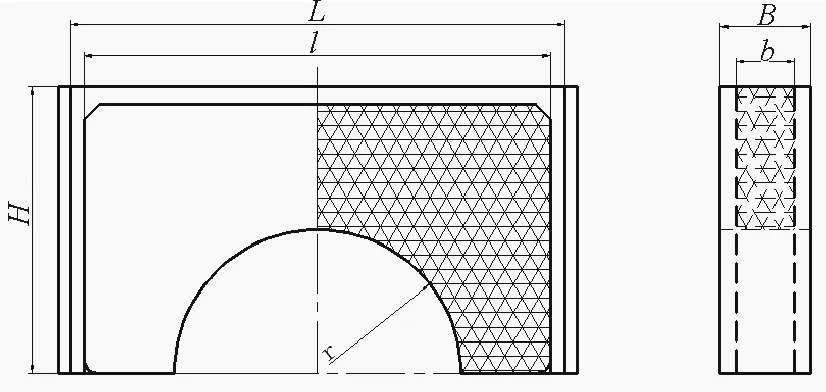

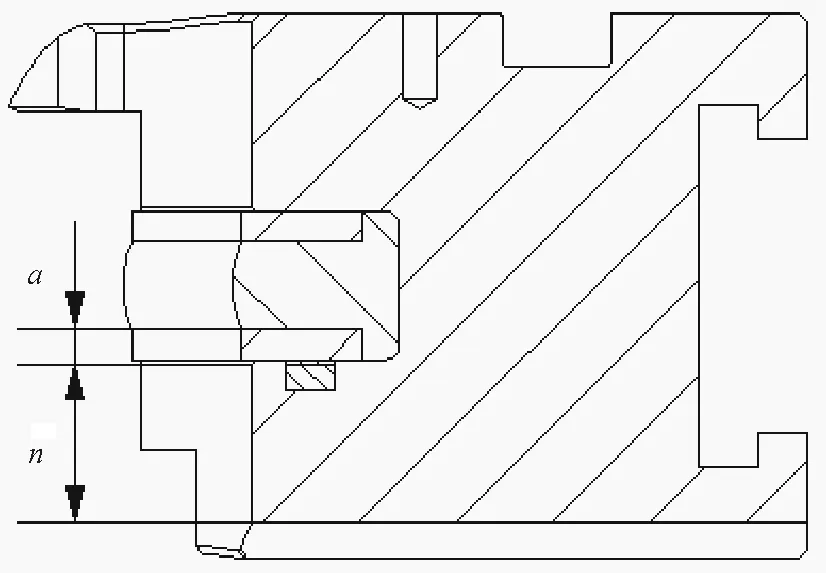

式中:b—矩形胶芯中部凹陷区厚度(矩形胶芯前部密封面的厚度);l—矩形胶芯中部凹陷区承压宽度;r1—矩形胶芯垫铁的内弧半径,约等于胶芯弧面半径r(图3);a、n—闸板结构尺寸(图4);p—井内介质压力。

图3 矩形胶芯结构Fig.3 Rectangular rubber core structure

图4 半封闸板结构组件Fig.4 Semi-closure rams structure components

3) 关井时矩形胶芯的总密封力F:考虑到在实际关井情况下,井内介质总是存在着一定压力的,故矩形胶芯前部密封的总密封力为:

F=BLp0+[bl-2r1(a+n)]p-F4-fd-fs。

(3)

式中:B—矩形胶芯背部厚度;L—矩形胶芯背部长度(忽略弧度后);p0—作用于矩形胶芯背部的压力。

3 矩形胶芯的有限元分析

结合连续油管用闸板防喷器结构特点和工作环境,针对研究内容,在不影响分析结果的情况下,为了便于求解,不考虑温度等环境因素对模拟结果的影响;矩形胶芯与连续油管、半封闸板壳体、垫铁等处的摩擦忽略不计;忽略矩形胶芯的圆角等形状特征,对矩形胶芯的三维模型作出适当简化。

根据连续油管用闸板密封胶芯的结构特点,选用八节点、六面体单元Solid185, 使用ANSYS 对其进行静力学分析计算时,矩形胶芯材料采用丁腈橡胶,弹性模量E=6.1 MPa,泊松比0.49,采用Mooney-Rivlin两参数模型,确定的模型材料参数为C10=4.622,C01=-1.548,D1=0.006 54。在建立算例时应使用非线性、大变形选项,采用自由网格、局部加密的方法进行网格划分[14-15],经过简化后生成的矩形胶芯的有限元模型节点数为3 713个,生成单元数为16 045个。有限元模型如图5所示。

在ANSYS的Define Load模块中,对矩形胶芯有限元模型施加边界条件和工况载荷。根据实际工况在矩形胶芯的背部施加的压力载荷应是线性均匀的[16-17],矩形胶芯的上下两个平面受到垫铁的固定,左右两侧面受到夹持器的约束,因此在矩形胶芯的上下垫铁所在平面以及左右侧面位置施加约束,限制其移动和转动现象的发生,垫铁周边胶芯平面受到垫铁的约束,施加的约束类型为固定;胶芯周边的上下六个平面受到闸板壳体的约束,也应施加固定位移约束。本研究为描述矩形胶芯在受到不同载荷时胶芯的应力应变情况,特选择8、10、19和20 MPa四种不同载荷均匀施加在矩形胶芯背部。结果如图6~8所示。

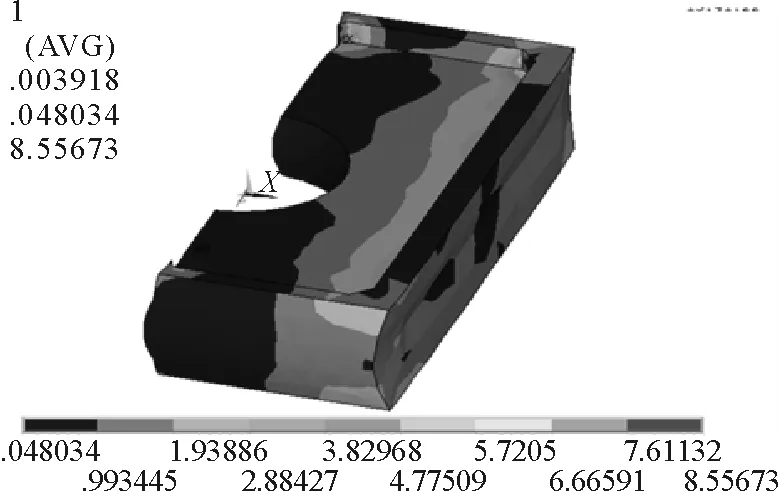

图6 8 MPa时 胶芯的von mises应力云图Fig.6 Von mises stress distribution of rubber core at 8 MPa

由图6可知,当矩形胶芯受到8 MPa的液压推动力时,胶芯的整体应力范围在0.048 034~8.556 73 MPa,且靠近胶芯前部的上下两端左右两侧的von mises应力值最大(8.556 73 MPa),小于材料的屈服极限 9.2 MPa,只发生了弹性变形,但接近材料的屈服极限,即将发生塑性变形。

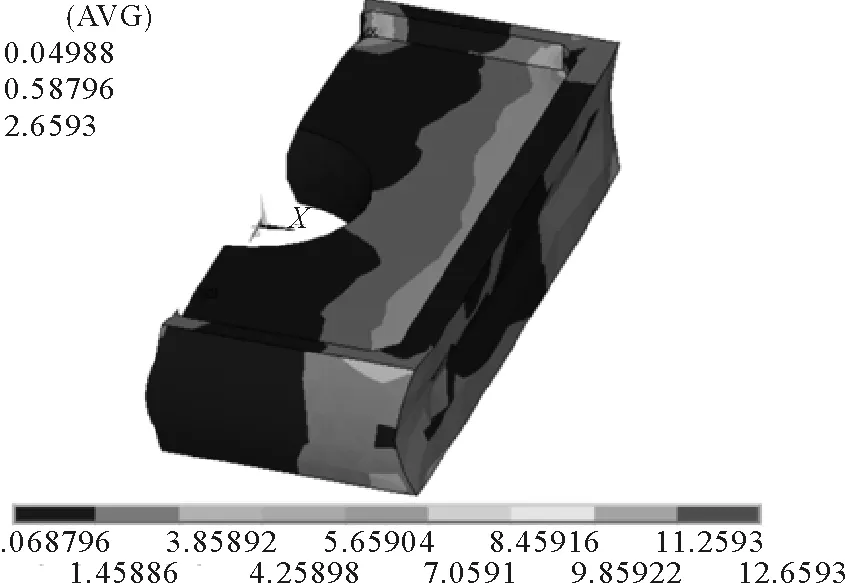

由图7可知,当矩形胶芯受到10 MPa的液压推动力时,胶芯的应力范围在0.058 79~12.659 3 MPa,且靠近胶芯前部的上下两端左右两侧的von mises应力值最大,最大应力值为12.659 3 MPa,大于材料的屈服极限9.2 MPa,发生了塑性变形。

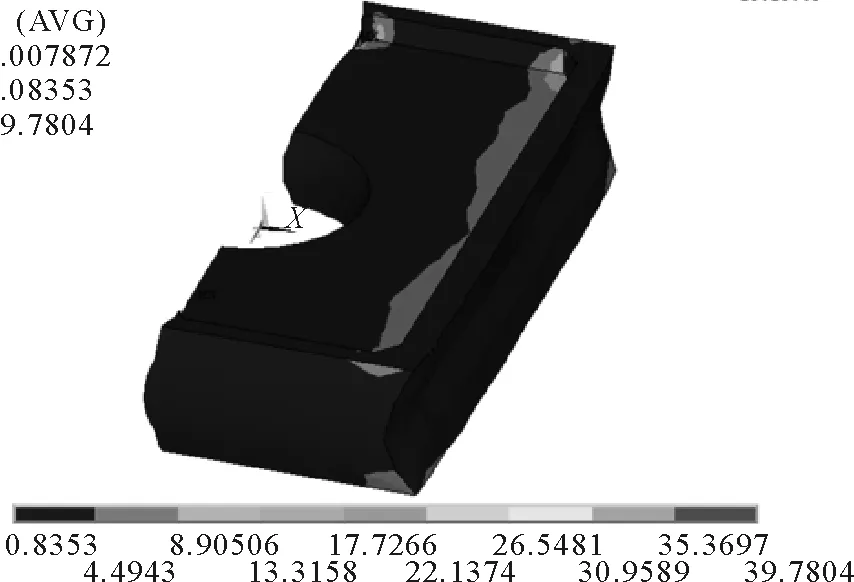

由图8可知,矩形胶芯受到19 MPa的液压推动力时,靠近垫铁前部的上下两端左右两侧的von mises应力值最大,最大应力值高达39.780 4 MPa,远远超出材料的屈服极限9.2 MPa,发生了极大的塑性变形。

图7 10 MPa时 胶芯的von mises应力云图Fig.7 Von mises stress distribution of rubber core at 10 MPa

图8 19 MPa时 胶芯的von mises应力云图Fig.8 Von mises stress distribution of rubber core at 19 MPa

在进行分析计算过程中,当对矩形胶芯的液压推动力加载到20 MPa时,求解已经无法进行,可知矩形胶芯已经失去其弹塑性能,受到破坏。

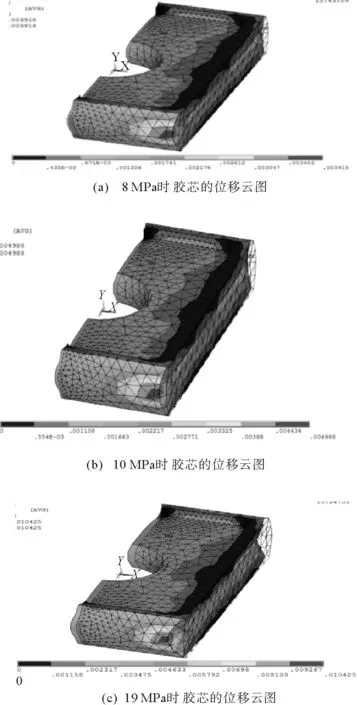

由图9知,矩形胶芯的最大等效位移形变发生在胶芯背部两侧,等效位移形变范围在0~10.425 mm,即该矩形胶芯能够发生的最大等效位移形变值约为10.425 mm。

通过以上分析计算可知,该连续油管用闸板防喷器的矩形密封胶芯可承受的最大液压推动力是19 MPa,当0≤F0≤8 MPa时,胶芯只发生弹性变形;当8 图9 胶芯的位移云图Fig.9 Displacement contours of rubber core 此外,该矩形胶芯的最大von mises应力出现在靠近胶芯前部的左右两侧上下两端,最大位移形变发生在胶芯背部两侧,即该胶芯最容易受到磨损破坏的部分,其远远避开了与连续油管的弧面密封接触部位,使得该矩形密封胶芯能够起到较好的密封作用,且更加持久耐用和安全,能够较好的满足现场的安全使用要求。 基于前述不同控制压力下矩形胶芯非线性计算结果,以常规关井力的较大值10 MPa的液压推动力,应力集中区的节点1 902为例,应用ANSYS软件的疲劳分析工具对该矩形胶芯进行疲劳寿命分析[18-19]。求得该矩形胶芯的疲劳寿命循环次数约为134 700,疲劳使用系数为0.074 26。 结合前文对矩形胶芯的静力学分析和有限元分析结果可知,矩形胶芯在密封连续油管和套管间的空隙时,由于系统的压力以及半封闸板壳体和垫铁的固定约束作用使得矩形胶芯在发生挤压变形时,前部胶芯左右两侧与矩形胶芯中部凹陷处放置的垫铁棱边接触位置产生应力集中现象,在长期的应力循环作用下,矩形胶芯在此位置磨损破坏失效。由圣维南原理知,在矩形胶芯的背部两侧是液压推动力的等效应力作用区,亦是其最大等效位移形变发生的区域,故也是该矩形胶芯最易破损的部分。 1) 设计连续油管用闸板防喷器矩形胶芯并简述其结构特点及封井机理,采用静力学模型,推导出矩形胶芯关井密封力的近似计算式。 2) 利用ANSYS有限元软件分析该连续油管用闸板防喷器矩形胶芯的弹塑性特性,当0≤F0≤8 MPa时,胶芯为弹性变形阶段;当8 3) 矩形胶芯最易受到磨损破坏的部分出现在靠近胶芯前部的左右两侧上下两端与垫铁棱边接触部位及胶芯背部两侧,其远远避开与连续油管的密封接触弧面部位,说明该矩形胶芯的设计整体上是较为合理的,能够有效解决闸板防喷器常规胶芯在关键密封位置失效的问题,较好的满足现场的安全使用要求。但该矩形胶芯只适用于常规关井,不适合极限工况下需要大的关井力的情况。 参考文献: [1]YUE S H.New technology of coiled tubing drilling in slim hole [J].CS Canada Advances in Petroleum Exploration and Development,2014,10(2):84-87. [2]史清春,朱维兵,季小琳.2FZ18-21型闸板防喷器胶芯的有限元分析及结构改进设计[J].钻采工艺,2010,33(6):84-87. SHI Qingchun,ZHU Weibing,JI Xiaolin.Finite element analysis and structural improvement design of the adhesive core of the 2FZ18-21 ram type BOP[J].Drilling & Production Technology,2010,33(6):85-86. [3]GARIBOV M A.The designing of universal blowout preventers[J].Petroleum Science and Technology,2009,7(3):934-937. [4]崔岚.液压闸板防喷器胶心的封井机理与结构参数设计[J].石油机械,1994,22(3):37-41. CUI Lan.Sealing mechanism and structural parameter design of rubber core of hydraulic ram BOP[J].Journal of Petroleum Machinery,1994,22(3):37- 41. [5]林军,崔岚,黄天兵.闸板防喷器胶芯偏心距取值范围计算[J].石油机械,1994:7-11. LIN Jun,CUI Lan,HUANG Tianbing.Calculation of the eccentricity range of the rubber core of ram BOP[J].Journal of Petroleum Machinery,1994,07(7):7-11. [6]张宝生,陈家庆,许宏奇,等.锥型胶芯防喷器的有限元分析[J].航空制造技术,2007,18(9):217-220. ZHANG Baosheng,CHEN Jiaqing,XU Hongqi,et al.Finite element analysis of tapered plastic core BOP [J].Aeronautical Manufacturing Technology,2007,18(9):217-220. [7]LUO R K,WU W X.Fatigue failure analysis of anti-vibration rubber spring[J].Engineering Failure Analysis,2006,13(7):6-10. [8]WOO C S,CHOI S S,LEE S B,et al.Useful lifetime prediction of rubber components using accelerated testing[J].IEEE Transactions on Reliability,2010,59(11):11-17. [9]WOO C S,PARK H S.Useful lifetime prediction of rubber component [J].Engineering Failure Analysis,2011,18(9):51-64. [10]陈慧琴,唐波,何为.闸板防喷器密封失效原因及对策分析[J].天然气工业,2006,26(11):80-81. CHEN Huiqin,TANG Bo,HE Wei.Failure cause and countermeasure analysis of ram BOP[J].Journal of Natural Gas Industry,2006,26(11):80-81. [11]周四祥.闸板防喷器密封失效原因及对策分析[J].化工管理,2014,14(7):208-301. ZHOU Sixiang.Failure cause and countermeasure analysis of ram BOP[J].Journal of Chemical Management,2014,14(7):208-301. [12]王锡洲,付玉坤,朱海燕,等.闸板防喷器胶芯密封及损坏机理分析[J].石油矿场机械,2010,39(2):16-18. WANG Xizhou,FU Yukun,ZHU Haiyan,et al.Sealing and damage mechanism analysis of rubber core of ram BOP[J].Journal of Oilfield Machinery,2010,39(2):16-18. [13]许宏奇.闸板防喷器关键密封件设计与研究[D].青岛:中国石油大学,2006:15-57. [14]胡霞.FZ35-105闸板防喷器胶芯密封机理研究[D].荆州:长江大学,2016:32-48. [15]林军,伍开松.闸板防喷器胶芯密封参数算法及结构优化[J].石油学报,1997,18(1):123-128. LIN Jun,WU Kaisong.Parameter and structure optimization of rubber core seal parameters for ram blowout preventer[J].Journal of Petroleum Science,1997,18(1):123-128. [16]黄磊.闸板防喷装置的CAE建模及关键部件分析[D].大庆:东北石油大学,2015:47-58. [17]仲惟燕,任勇生,高峰,等.复合材料薄壁轴转子系统动力学特性的有限元分析[J].山东科技大学学报(自然科学版).2016,35(5):87-95. ZHONG Weiyan,REN Yongsheng,GAO Feng,et al.Finite element simulation of dynamic characteristics of composite thin-walled shaft rotor system[J].Journal of Shandong University of Science and Technology (Natural Science),2016,35(5):87-95. [18]LAKE G J.Mechanical fatigue of rubber[J].Rubber Chemistry and Technology,1972,45(1):309-328. [19]曹连民,魏翠翠,王鹏怀,等.大采高液压支架主体结构件的有限元分析[J].山东科技大学学报(自然科学版),2017,36(1):94-98. CAO Lianmin,WEI Cuicui,WANG Penghuai,et al.Finite element analysis of the main components of large mining height hydraulic support[J].Journal of Shandong University of Science and Technology (Natural Science),2017,36(1):94-98.

4 矩形胶芯的疲劳寿命计算

5 结论