基于LS-DYNA的后排汽车座椅挂钩仿真分析及优化设计

张泳华

(同济大学汽车学院,上海 201805)

0 引言

针对项目开发过程中遇到的后排头枕强度试验失效问题,采用LS-DYNA有限元方法对实验失败原因进行分析。通过在仿真环境中再现试验失效模式,优化结构设计,保证物理实验顺利通过,解决了项目开发过程中遇到的问题,完成了结构优化。

1 试验设置

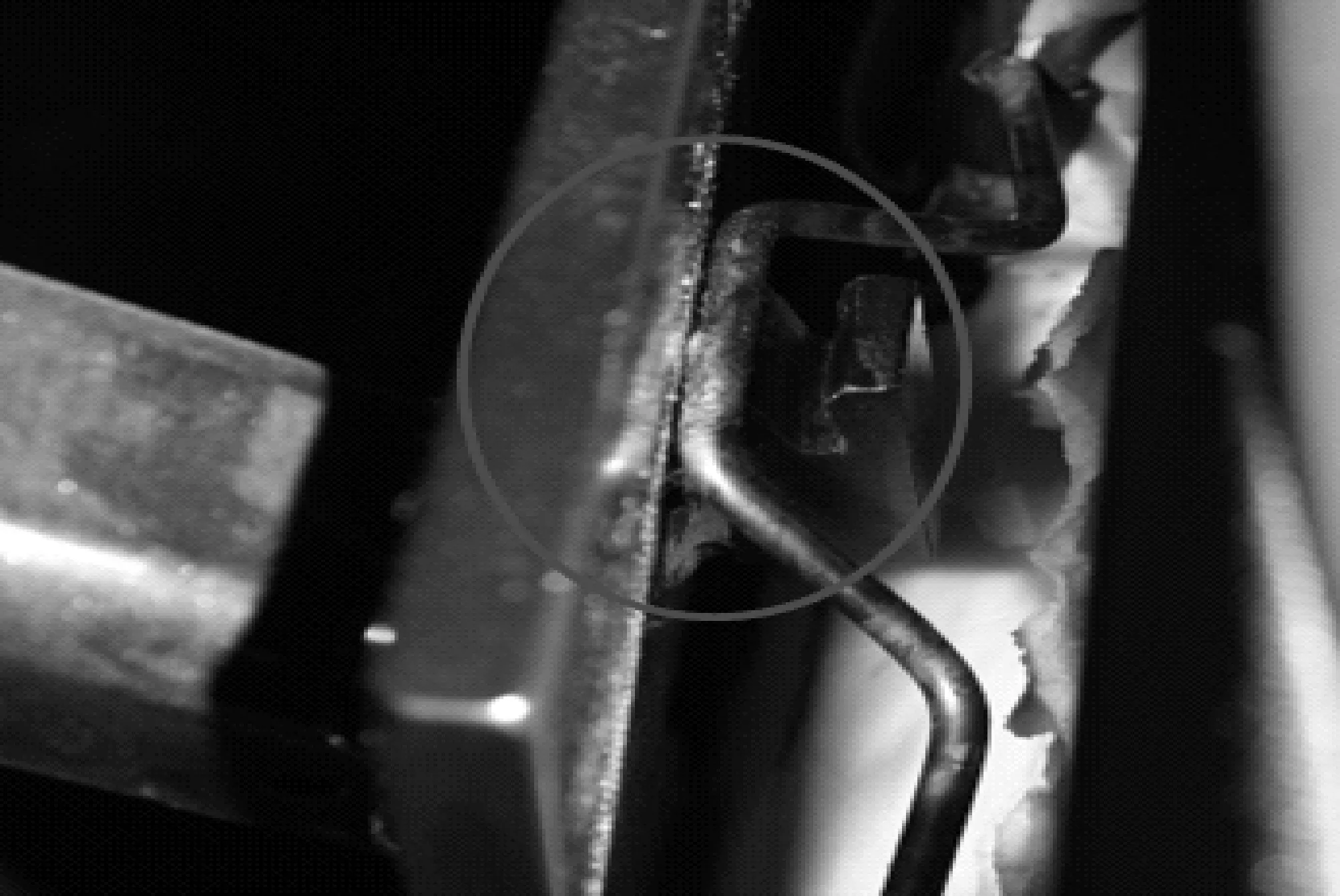

根据美国标准FMVSS 202A中对座椅头枕强度的要求,作者对产品进行了试验设置,具体试验设置如图1、图2所示。

图1 头枕强度试验加载过程

头枕强度FMVSS 202A试验,加载过程(见图1)描述如下:

第1步:在模拟人体靠背的假背上加载373 N·m的扭矩,此时假背和座椅靠背紧贴。

第2步:用一个直径165 mm的半球模拟人的头部,以垂直于假背躯干线的角度加载37 N·m的扭矩。

第3步:作用于假头上的扭矩从37 N·m增大到373 N·m。

第4步:作用于假头上的扭矩减小到0,然后再增大到37 N·m。

第5步:作用于假头上的扭矩减小到0,最后再加载集中力890 N,试验结束。

图2 头枕强度物理试验(美标FMVSS 202A法规)

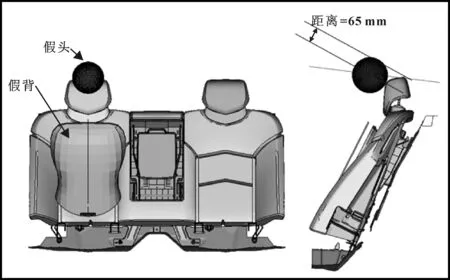

如图3 所示,在头枕强度试验(FMVSS 202A)测试中,后排座椅挂钩钢丝由于变形太大,在规定的载荷没有达到的情况下,滑出了车身安装支架限制区域,导致试验失败。初步分析试验图片,得出后排座椅骨架刚度不够,导致挂钩钢丝变形过大。由于试验在国外试验室进行,无法根据试验后的样件作进一步的分析,故而需要在仿真环境中先再现失败的试验现象,然后对解锁原因作进一步分析,并进行结构优化,最终通过试验验证仿真结果,完成结构的设计变更。

图3 头枕强度试验时,发生后排座椅固定挂钩滑脱区域

2 仿真分析

2.1 仿真模型的设置

使用有限元软件LS-DYNA进行求解,后处理用HyperWorks软件进行仿真结果分析。

模型设置如下(如图4、图5所示):钣金件采用壳单元模拟,座椅发泡采用四面体单元模拟,钢丝采用一维的梁单元模拟,加载用的假背和假头使用刚体模拟。加载方法为强制运动缓慢加载,有限元求解方法为显示算法。

图4 头枕强度试验仿真模型工况设置

图5 仿真模型中挂钩尺寸

2.2 仿真结果分析 (物理试验失效模式,仿真环境再现)

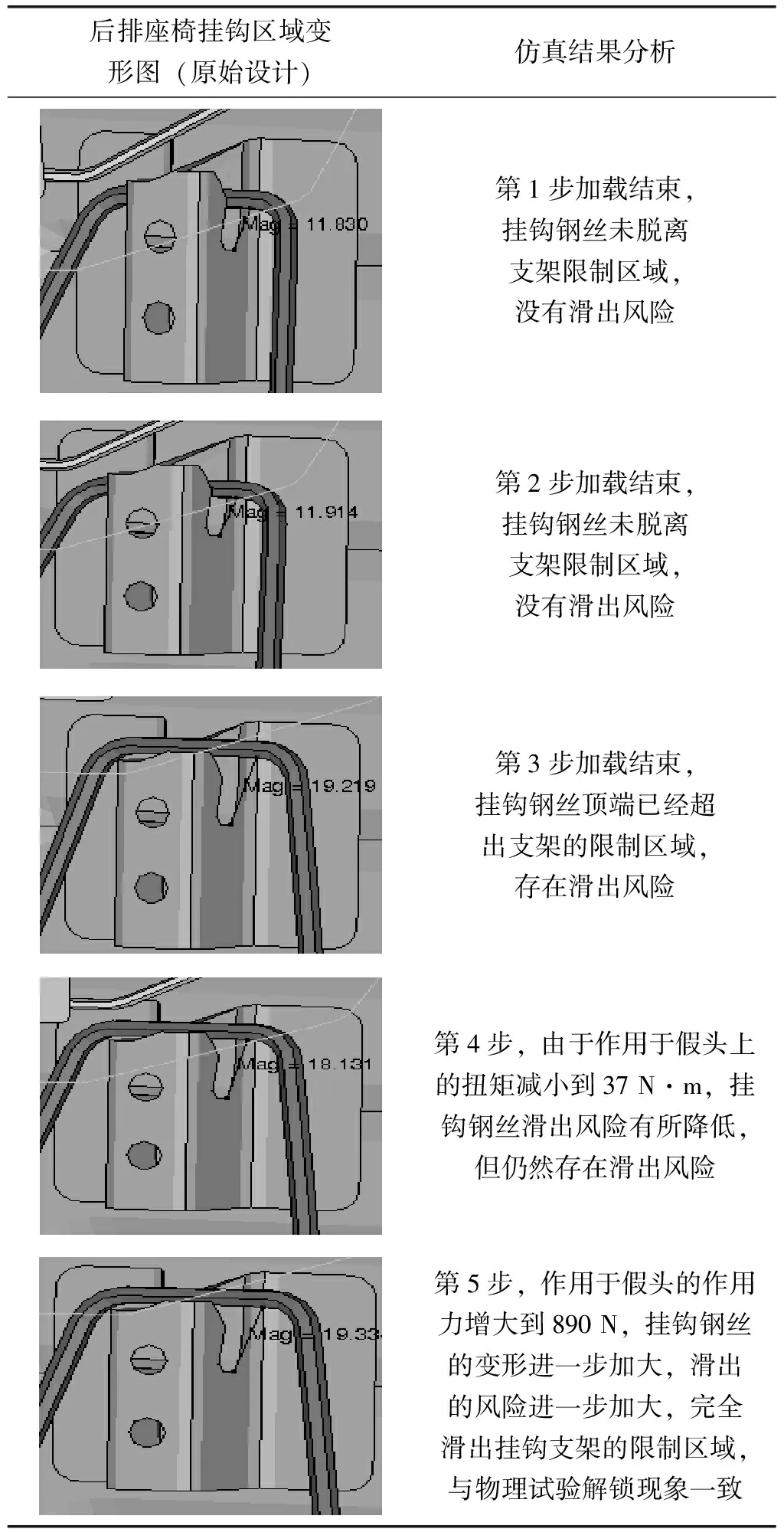

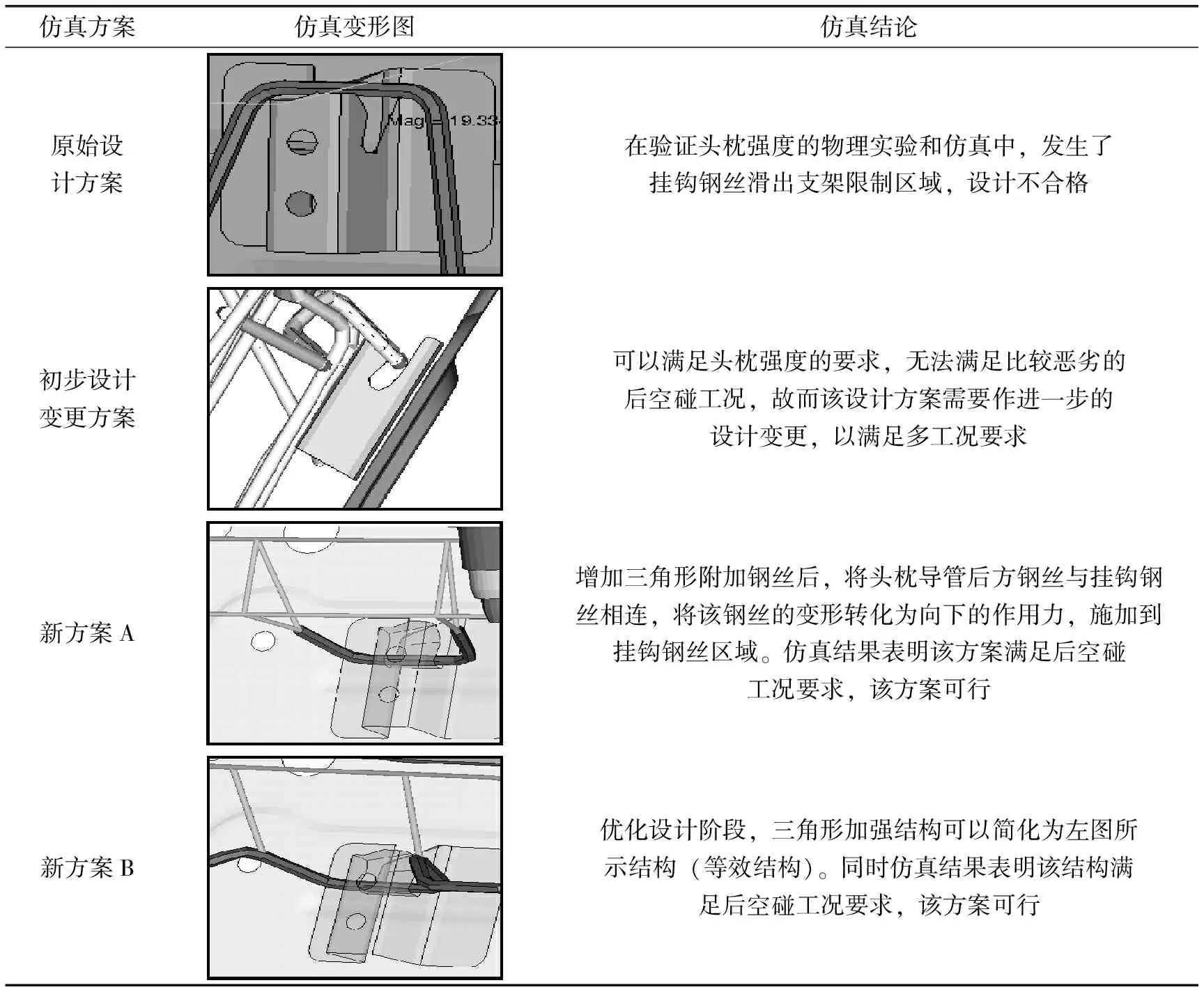

根据仿真结果(后排座椅挂钩区域)分析如表1所示。

表1 后排座椅挂钩区域原始设计分步仿真结果分析

通过对座椅头枕的有限元建模,成功复现了物理试验解锁的结果(图2),出现风险的区域和现象完全一致,可以认为当前的有限元模型能够比较完整地模拟这一试验。基于该有限元模型进行的进一步分析结果,可以用来分析此次试验失效的原因,并且可以作为进一步结构优化的基础模型。

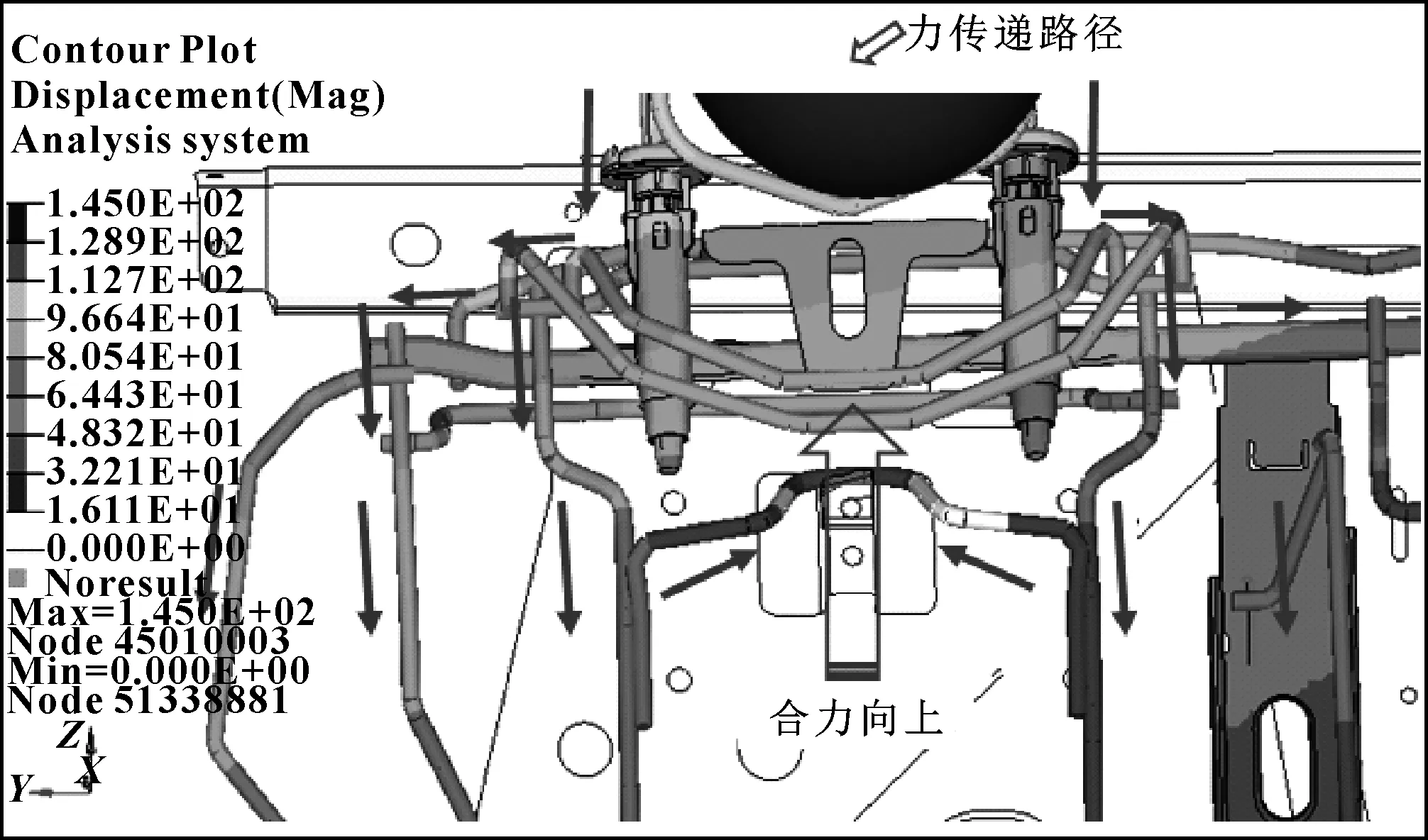

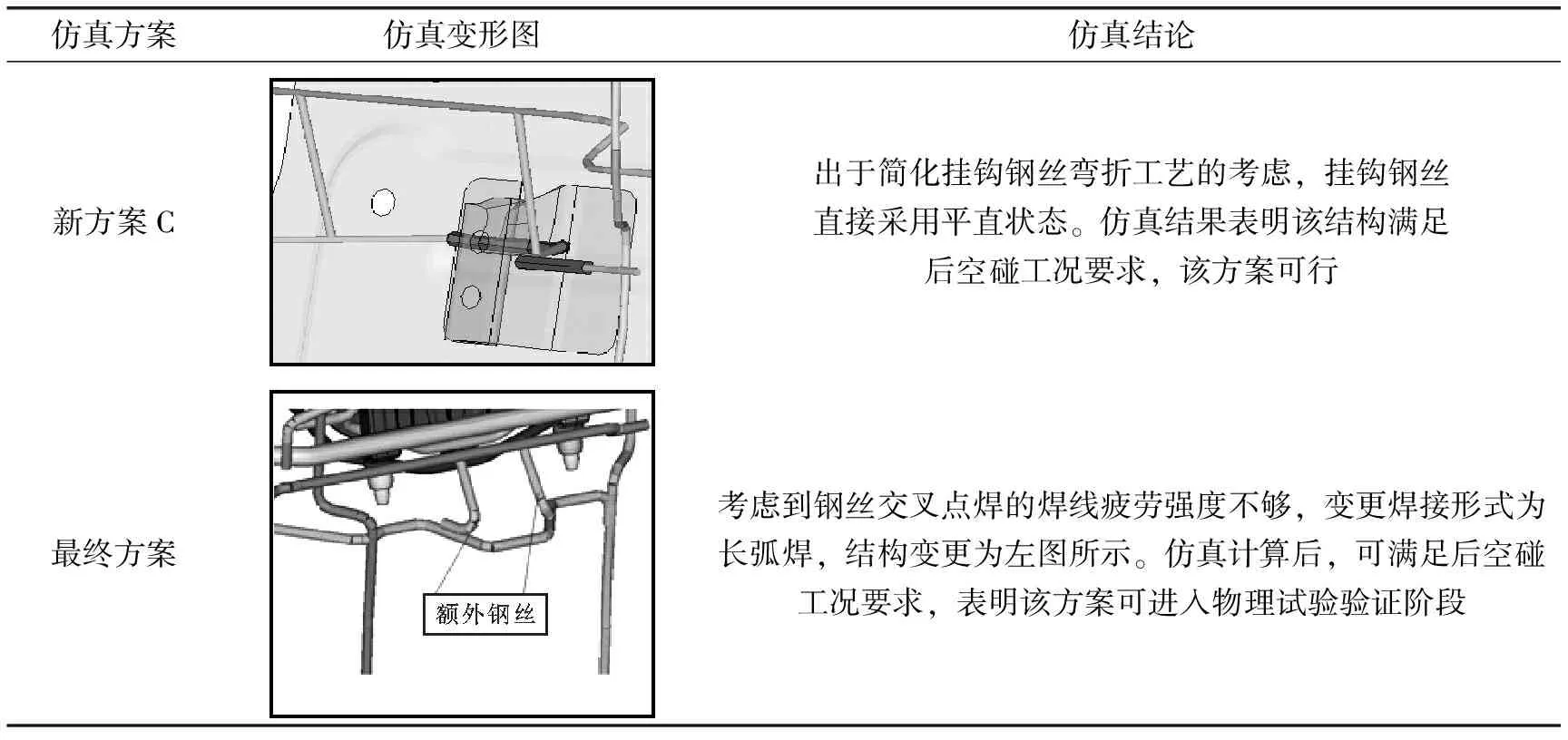

此案例中后排座椅靠背挂钩钢丝滑出支架限制区域,是由于座椅骨架刚度不够引起的。但是具体是哪个区域刚度不够引起最终的变形过大,并导致钢丝滑出,需要作进一步的分析,并找到解决方案。仔细分析有限元仿真结果,作者发现此案例中的座椅骨架主要为钢丝结构,这个结构可以有效降低整个座椅的质量,但却存在局部刚度不够的缺陷。分析整个力的传递过程,发现中央钢丝的大变形使得在挂钩钢丝区域产生了一个向上的合力,最终使得挂钩钢丝滑出支架限制区域(如图6所示) 。

图6 原始设计方案力的传递路径图

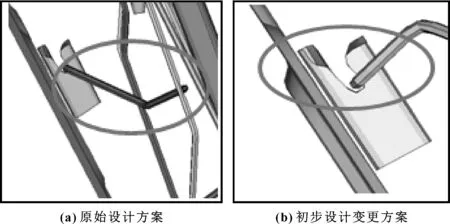

因而设想,通过变更挂钩钢丝形状,使得由座椅骨架传递过来的作用力产生向下的分力,初步的设计变更方案如图7所示。

图7 变更前后挂钩钢丝形状

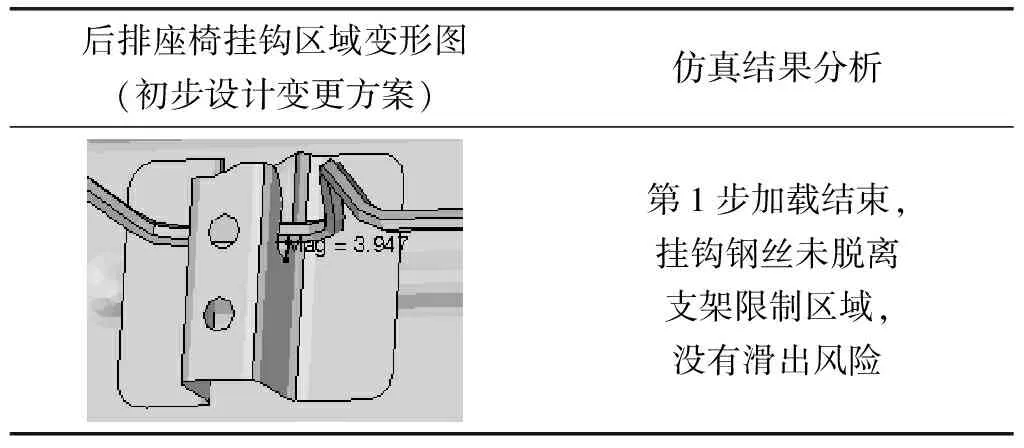

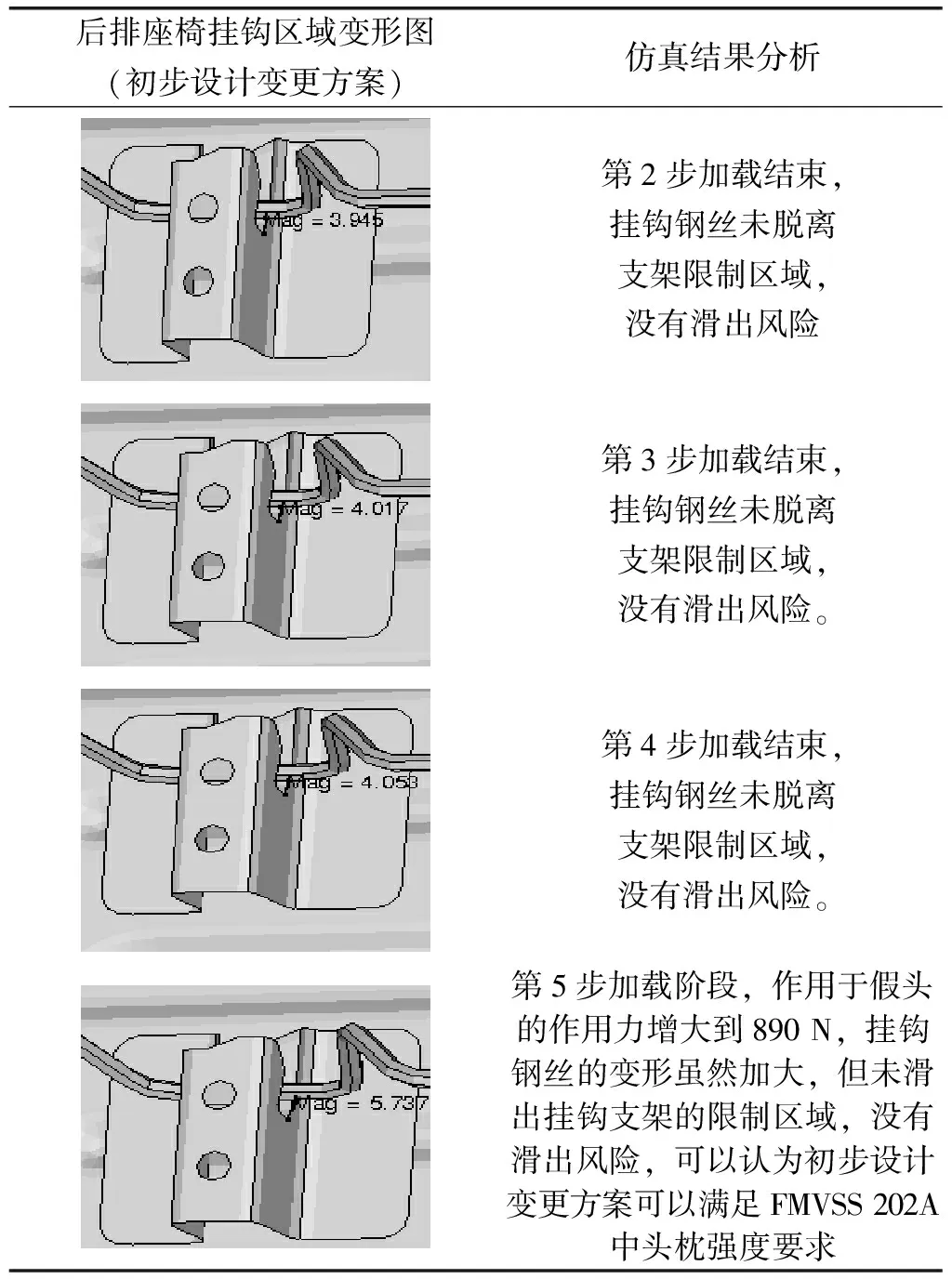

对基础有限元模型变更挂钩钢丝设计后,重新计算得出如表2所示的结果。

表2 变更挂钩钢丝设计后有限元分析结果

续表2

经过初步验证,初步设计变更方案可以满足美国法规FMVSS 202A中对于后排座椅头枕的强度要求。

由于采用了显示算法来对准静态的加载过程进行有限元求解,计算时间较长,对于快速优化结构不太有利。为了进行快速迭代计算,作者选择工况更加恶劣、但是计算时间较短的后空碰工况,对座椅骨架结构进行进一步验证。详细设置及仿真结果详见下一节。

2.3 仿真工况简化:快速迭代计算

2.3.1 后空碰工况

加载曲线为图8所示的峰值超过25g的加速度曲线,有限元模型为座椅靠背骨架总成,包含靠背发泡、座椅头枕及模拟车身安装环境的夹具。加载曲线作用于用于模拟车身环境的夹具上,方向为车辆前进方向(-X方向)。座椅靠背和夹具的连接方式为螺栓连接加挂钩钢丝挂于支架限制区域处。

经过计算,仿真结果分析如表3所示。

经过对比头枕强度工况和后空碰工况仿真结果,发现初步设计变更方案可以满足头枕强度要求,却无法满足后空碰工况要求。出于对整个产品可靠性的考虑,该初步设计变更方案无法满足设计要求,需在此基础上做进一步的优化,以满足所有工况要求。

后排座椅挂钩区域变形图(初步设计变更方案)后空碰仿真结果分析加载起始阶段,挂钩钢丝处于支架限制区域底端,没有滑出风险随着加载慢慢进行,挂钩钢丝开始沿着支架限制区域向上滑动当加载达到加速度峰值区域时,挂钩钢丝已经向上滑动到支架限制区域的上部顶端。说明在后空碰工况下,初步设计变更方案依然发生挂钩钢丝滑出支架限制区域情况,存在后空碰试验失败风险

2.3.2 后空碰工况下多种假设方案验证

基于对后排靠背骨架变形过程中力的传递路径判断,虽然初步设计变更方案中在力的传递末端,通过挂钩钢丝的本身变形,产生了一定的向下作用力,可以顺利通过头枕强度试验,但在更加恶劣的后空碰工况下,挂钩钢丝本身变形已经不足以产生足够的向下作用力来平衡向上的作用力,故该设计方案无法通过后空碰工况。因此,下面的结构优化,应把方向放在如何直接将骨架钢丝变形传递过来的作用力直接转化为合力向下的作用力上,防止挂钩钢丝滑出支架限制区域,保证挂钩钢丝区域不发生解锁现象,顺利完成结构设计改进和优化。

经过有限元仿真计算得到如下分析结果,并将结果对比如表4所示。

2.4 多工况仿真后小结

综上所述,经过多轮仿真分析,基于力传递路径推算出设计薄弱区域,通过仿真假设的方案进行矩阵求解,同时考虑工艺和生产成本及减重等因素,通过LS-DYNA有限元仿真软件成功再现了失效试验,并提出多种仿真假设,成功得到了最终设计方案。在仿真的环境中,满足了多种工况要求。经过仿真优化的最终方案的力传递路径如图9所示。下一步需要进行物理试验验证该方案的可行性。

表4 几种方案的比对

续表4

图9 仿真优化的最终方案的力传递路径

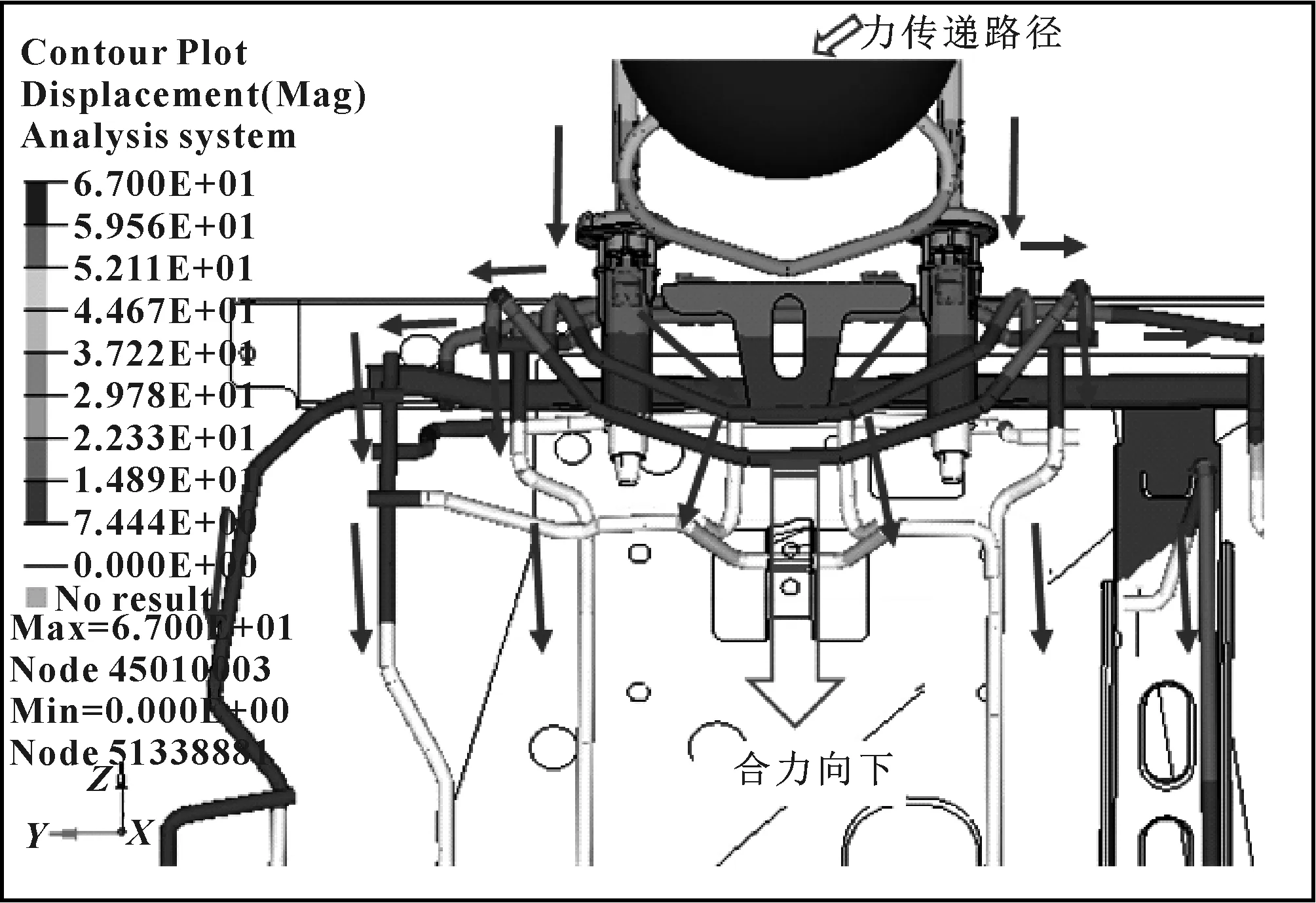

3 物理试验验证仿真结果

通过基于LS-DYNA的有限元仿真,成功优化出了最终状态的结构,并制造出样件进行了后空碰和头枕强度工况的试验校核。最终状态的挂钩钢丝结构如图10所示。

图10 最终状态的挂钩钢丝结构

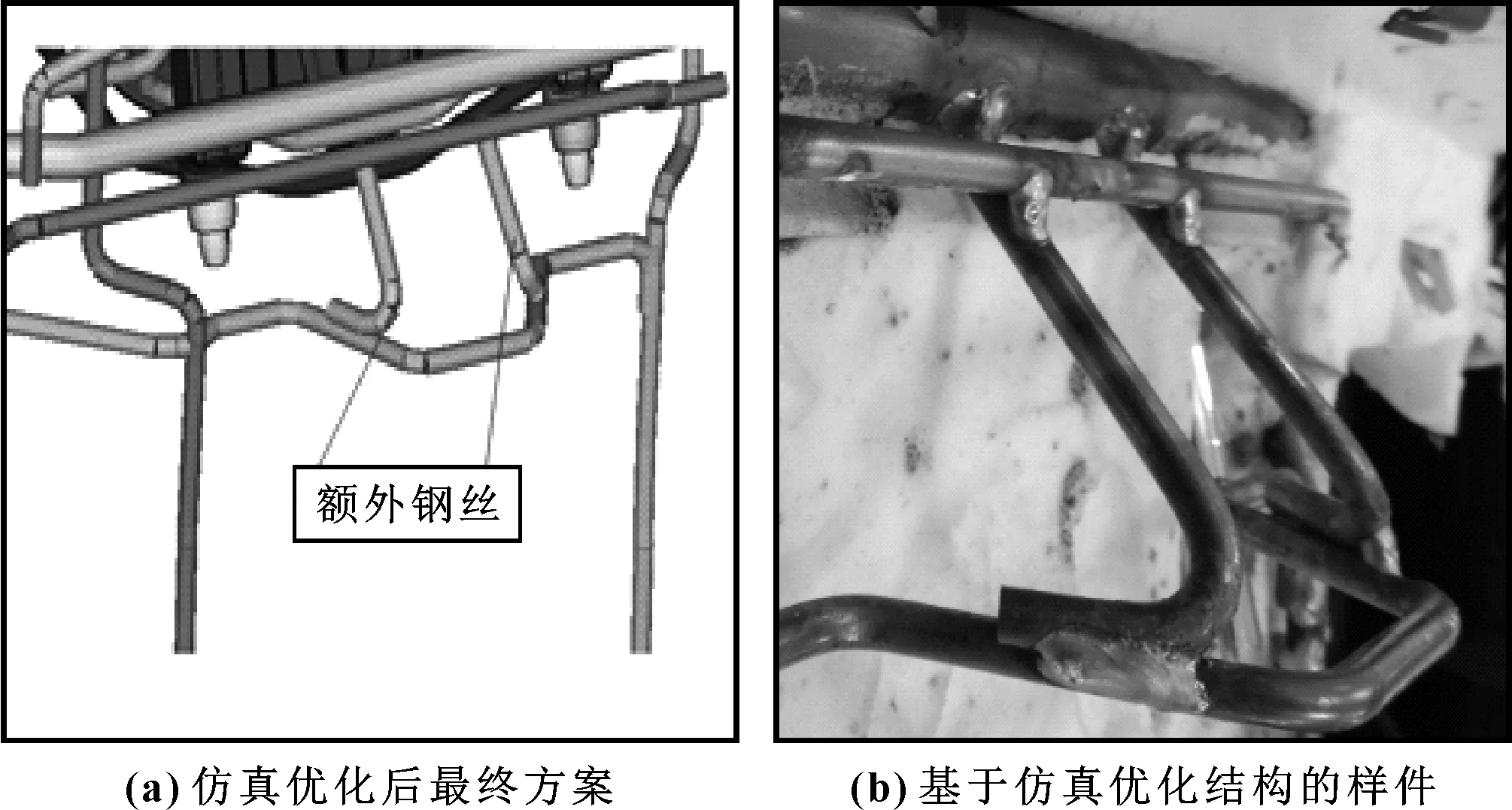

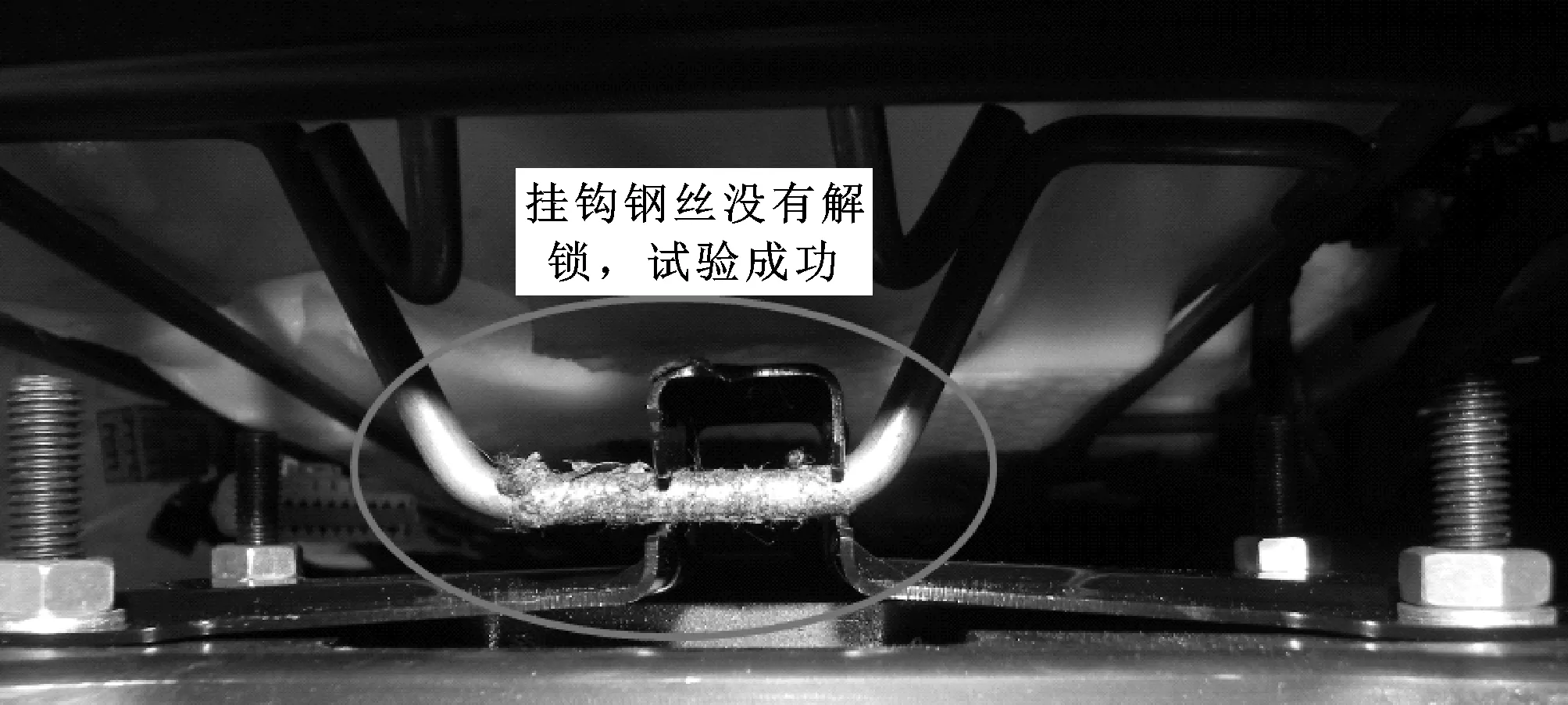

经过试验验证,最终试验结果和仿真结果相一致(如图11所示)。通过有限元仿真分析,成功找到了导致头枕强度试验失效的原因,并通过仿真分析和结构优化实现了减少物理实验次数、降低开发成本、加快开发进度的目标。

图11 最终试验结果

4 结论

通过此案例中对后排头枕强度的试验,进行失效模式的仿真再现,成功利用LS-DYNA对挂钩钢丝的结构进行了优化设计。仿真过程中兼顾了多种工况快速迭代计算,综合考虑了多种工况对于同一结构的设计影响。最终通过仿真优化出最优方案,并顺利通过物理试验,并优化了钢丝焊接工艺,成功解决了物理试验中后排座椅挂钩解锁的工程问题。减少了多次重复试验的次数,实现了减重的设计目标,加快了项目开发进度。实现了仿真再现物理试验失效模式,进而运用仿真模型进行结构优化并制造出物理样件,最终成功运用物理试验验证仿真结果的闭环工程开发流程,是一次成功运用有限元仿真技术解决实际工程问题的案例。

参考文献:

[1]赵海鸥.LS-DYNA动力分析指南[M].北京:兵器工业出版社,2003.