某金属矿山尾砂胶结充填工艺优化实践

黄程辉

(香花岭锡业有限责任公司, 湖南 郴州市 424306)

1 项目背景

某金属矿山采用点(条)柱式上向水平分层尾砂充填法采矿,在上盘不稳固段留护壁矿柱,然后在采场内每隔6 m的跨度留3 m×3 m的纵向上连续点柱,采用分级尾砂充填。一直以来,充填尾砂料浆浓度低(仅40%左右),只能采用分级尾砂充填。落矿出矿过程中,一部分矿石混入尾砂充填体内形成矿石“垫底”,从而造成出矿损失;此外,出矿过程中,一部分泥砂会混入矿石中,造成出矿贫化。

原充填站充填设备老旧,造浆系统,流量、浓度控制系统不稳定,只能进行低浓度水砂充填,无法进行尾砂胶结充填。因此,从造浆工艺、充填系统输送、控制能力等方面开展综合应用研究,结合矿山实际情况,对现有充填工艺进行优化。杜绝矿石在铲运过程中被埋入充填体内而造成损失;防止充填体强度低,在出矿过程中混入而造成贫化;在提高充填体强度的基础上实施两步骤回采,从而降低矿石开采贫化损失率,提升资源开采效益。

2 原因分析

(1) 造成充填体强度低,离析现象严重的主要原因一是充填料浆浓度低;二是未达到要求的灰砂比,三是搅拌混合不均匀。

(2) 充填料浆浓度低产生的原因一是砂仓沉降泌水不充分;二是仓顶进料对泌水的扰动厉害,不利于泌水的进行;三是采用水造浆,料浆浓度稀释较严重,浓度下降较多。

(3) 灰砂比生产过程失控的原因是计量秤长期没有校验,给灰量没有准确的计量,生产过程中出现与设定的灰砂比误差较大。

(4) 浓度、流量、给灰量、水压、给水量等参数没有测量,生产过程不能进行调节,全靠人工进行,因此产生生产过程失控的问题。

(5) 搅拌混合不均匀的原因是搅拌桶高径比不符合灰砂混匀的要求,搅拌桶进砂口与出浆口之间的高度差太小,灰砂混合不均匀。

3 现有工艺存在的主要问题

3.1 砂 仓

(1) 进砂管进砂时对砂仓中的尾砂沉降干扰较大,不利用清水排出,影响浓度的提高。

(2) 尾砂浆溢流孔为周围点状分布,进砂流量过大,影响溢流孔溢流。

(3) 仓顶无清水放水阀,不利于提高浓度的工艺操作。

(4) 该立式砂仓底部为砼平台,上置钢锥体,初步估计与水平方向成45°,角度偏小,易造成积砂。

(5) 中心放砂管与周围4个放砂管的周围没有设置冲洗喷嘴,容易造成堵管现象。

(6) 仓底积砂严重,部分放砂管堵塞,失去作用。

3.2 造 浆

(1) 运行过程中均为造浆水,全水力造浆,直接影响造浆浓度,喷水少造浆效果差,喷水多造浆浓度下降多。造成充填浓度在充填过程中变化较大,浓度不能稳定控制。

(2) 造浆水管无压力表,对造浆用水的压力变化无法掌握。

(3) 未采用风动造浆工艺与装置,不利于砂仓造浆浓度的稳定。

3.3 搅拌桶

(1) 直径与高度比不合理,现有搅拌桶直径为2500 mm,高度为2000 mm,径高比为1.25∶1,合理的比值应为0.95∶1,否则会造成灰砂搅拌不均匀。

(2) 放砂管坡度偏大,致使最高浓度放砂效果速度较快,但造成搅拌桶进砂管与出浆管之间的距离变小,直接影响搅拌的均匀性。砂仓底部放砂管正常的倾斜角应为20°。

(3) 搅拌桶进砂管与出浆管之间的距离太小(现在两者之间的距离约500 mm),导致充填料浆未搅拌均匀便被排出。

(4) 未设置副桶,不便于现场进行人工测量浓度,并对搅拌桶内液位情况进行监控。

(5) 搅拌桶底部出浆口设置太多,且位置与高度变化较大,不利于进行统一的浓度测量。

3.4 计量与控制系统

(1) 灰(水泥)的计量秤长期没有进行校验,准确度较差。

(2) 仓底放砂管设有电磁流量计进行放砂流量测量,但仪表已坏无法使用,不能发挥应有的流量测量效果。

(3) 搅拌桶出口后的充填输送管路上设有电磁流量计测量充填流量,设有超声波浓度计测量浓度。但流量计和超声波浓度计已坏,无法使用,不能对充填质量进行有效的监测与分析。

(4) 未设自动控制系统进行集中控制,胶结材料的添加不能根据砂浆浓度流量的变化而自动调节下灰量,只能人工手动下灰量,从而影响充填体中的实际灰砂比。

3.5 操作方面

(1) 未按设备操作规程要求定期对计量秤、流量计、浓度计进行校验,使其处于良好的运行状态。

(2) 操作过程中,充填前未对砂仓进行一定时间的静置与排除清水作业,进一步提高造浆浓度。

(3) 每次充填完毕未及时对仓底进行清仓处理,造成仓底积砂。

(4) 对存在的问题没有进行有效的研究与改进,问题积累较多。

4 改造方案

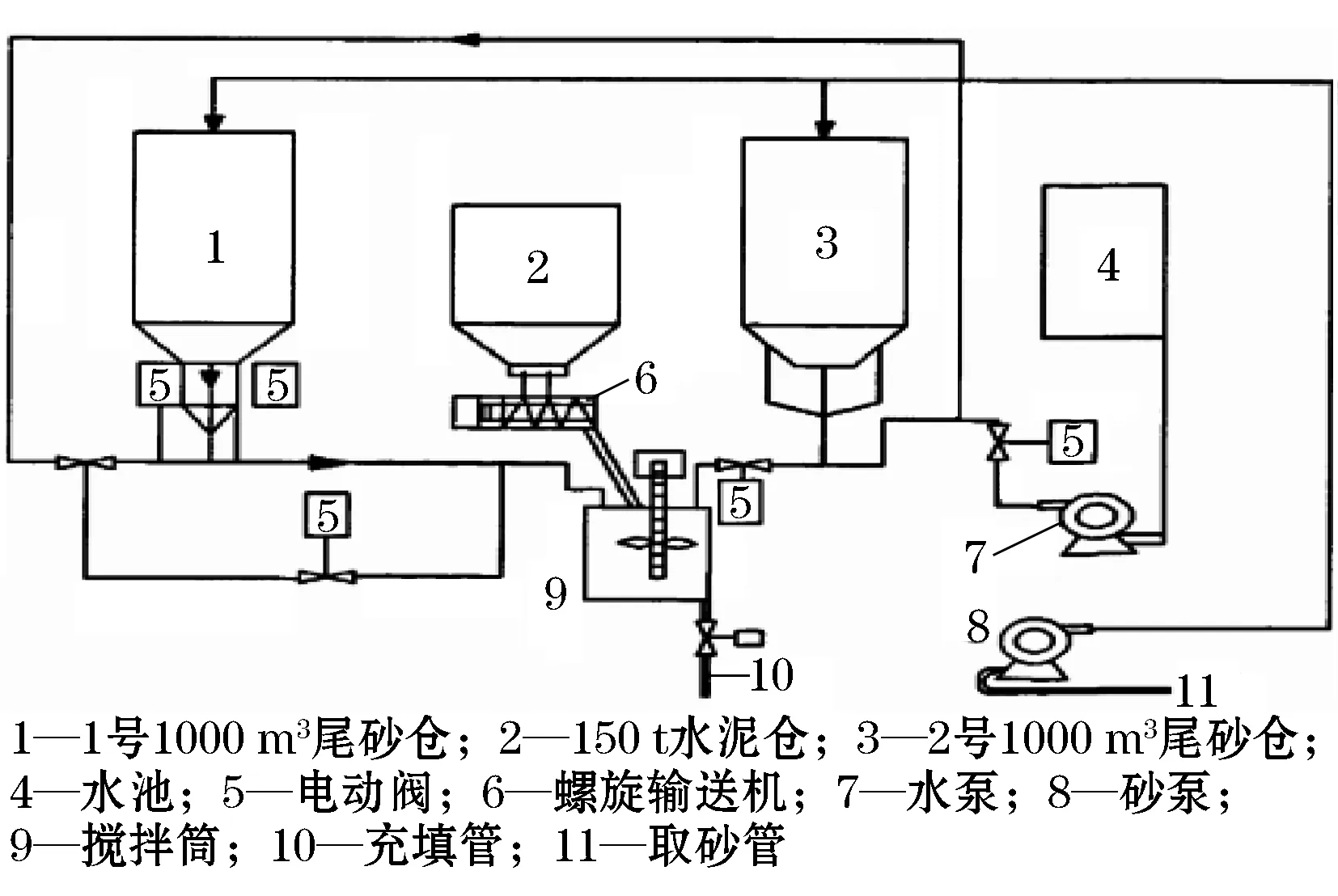

充填系统如图1所示,针对以上工艺设备存在的问题,对充填工艺设备进行改造。

图1 充填系统

4.1 砂仓改造

(1) 砂仓顶部溢流槽内溢流孔找水平,在360°范围内的溢流孔均匀分布8个溢流孔,孔的大小与原有溢流孔相同,增加溢流面积,并做到在360°范围内都能溢水。

(2) 在砂仓顶部中心位置的进砂管口下面增设防干扰管道,消除进砂对沉降泌水的影响,管道长2000 mm,管道直径根据现场的方口尺寸确定,要求大于3000 mm。

(3) 溢流槽以下砂仓外筒体每隔400 mm安装一个泄水阀门,每个砂仓安装4个DN150 mm胶管阀或蝶阀,安装位置应在平台栏杆处,不能影响操作人员通行,尾砂打满砂仓沉淀后,多余的水排出砂仓,以增加砂仓内的制浆浓度。泄水阀门排出的水与仓顶溢流管相连,便于排水,管径DN150 mm。

(4) 底部外侧4个放砂管周围各增加4个水力喷嘴,用于清理底部积砂,防止堵管。

(5) 中心放砂管周围增加6个水力喷嘴,用于清理底部积砂,防止堵管。

(6) 在条件允许的情况下,建议在砂仓顶增设旋流器,进行脱泥处理,进一步提高砂浆浓度。

4.2 增设风动造浆系统

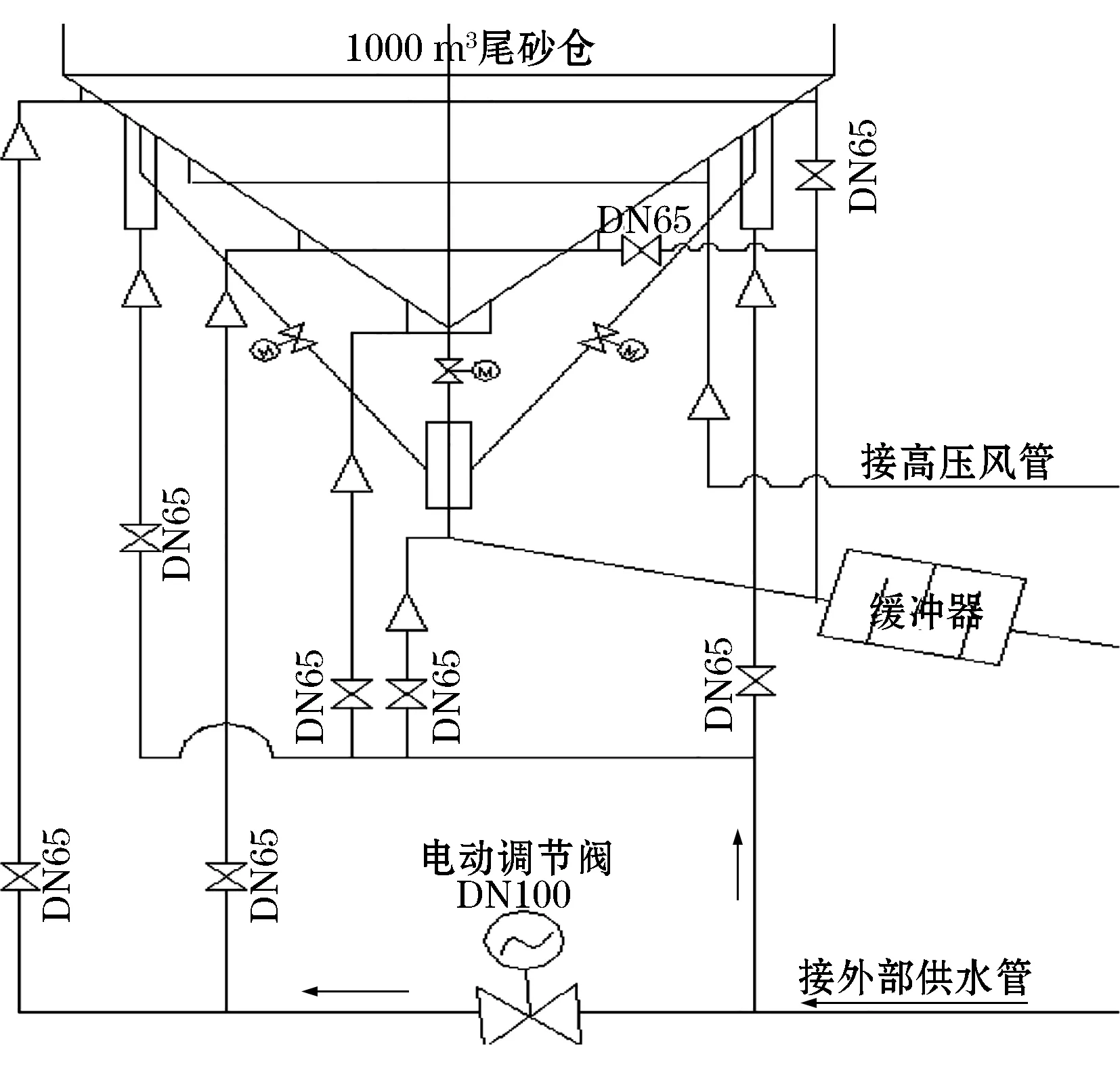

实现风水联系造浆,做到造浆浓度稳定(风动造浆)、浓度可调节(水力造浆)。造浆系统见图2。

(1) 底部一级造浆设为水力造浆管,设6个胶管逆止喷嘴。

(2) 底部二级造浆设为风力造浆管,设20个胶管逆止喷嘴。

(3) 底部三级造浆设为水力造浆管,设28个胶管逆止喷嘴。

(4) 造浆风、水管上设置压力表。

(5) 新增风动造浆空气压缩机站,空压机压力0.8 MPa,风量20 m3/min,功率110 kW。

(6) 原供水系统不变。

图2 造浆系统

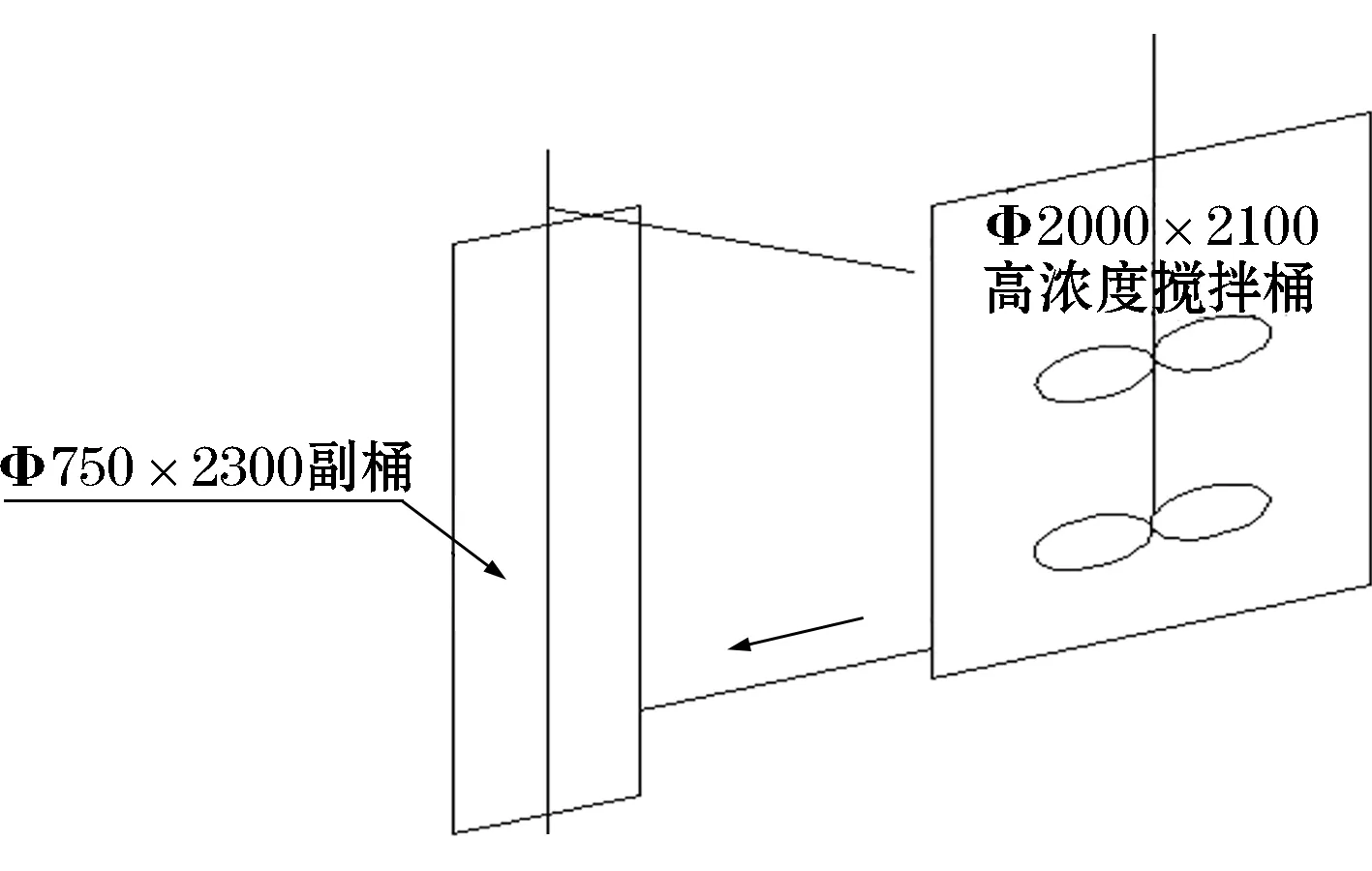

4.3 搅拌桶改造

(1) 拆除原有搅拌桶,新购置并安装1台高浓度强力搅拌桶,规格Φ2000 mm×2100 mm,功率30 kW。

(2) 立式砂仓底部至搅拌桶的放砂管道选用Φ219 mm×10 mm耐磨管,管道安装角度为20°,出口置于搅拌桶盖板之上,如果现场高度不够,采用向上180°弯形式解决。

(3) 搅拌桶排气除尘管更换为DN200-DN300钢管或复合管至充填车间外。

(4) 增设副桶,副桶尺寸为Φ750 mm×2300 mm,材料为10~12 mm普通钢板,其内桶制作时安装格筛,副桶安装标高比搅拌桶标高低200 mm。副桶中设置浮动液位杆便于现场观察液压情况以及现场取样人工测量浓度。充填料浆自流输送管、渣浆泵加压输送管与副桶相连接,管道位置置于同一高度。副桶与搅拌桶的连接管道置于搅拌桶底部。

(5) 搅拌桶进砂管置于桶盖上部,出浆管置于搅拌桶底部,增加了两者之间的距离(间距可达2000 mm),保证灰砂搅拌的均匀性,确保灰砂比在设定的范围内受控。

4.4 计量与控制系统改造

(1) 灰(水泥)的计量秤每季度进行一次校验,确保计量的准确度。

(2) 仓底放砂管原来设有的电磁流量计进行放砂流量测量,对其进行重新标定,以达到提高计量精度的目的,发挥应有的流量测量效果。

(3) 对搅拌桶出口外的充填管路上的原电磁流量计进行重新标定,以达到提高计量精度的目的,发挥应有的流量测量效果。

(4) 流量调节阀门更换为DN100电动陶瓷阀或电动胶管阀。

(5) 增设自动控制系统进行集中控制,胶结材料的添加能够随砂浆浓度、流量的变化而自动调节下灰量或人工手动调节给灰量,从而确保生产过程实际灰砂比与设定的灰砂比一致。使整个充填做到人工操作、仪表监控、自动加灰。

图3 搅拌筒改造

4.5 操作改进

(1) 按设备操作规程要求定期对计量秤、流量计、浓度计进行校验与标定,使其处于良好运行状态。

(2) 砂仓进砂操作过程中,进砂量控制在周围清水溢流孔正常溢流状态时为好,禁止从溢流孔上面溢流。充填前对砂仓进行一定时间的静置与排除清水作业,排除清水通过设置的4个排水阀进行,进一步提高造浆浓度。

(3) 造浆过程根据砂仓中的浓度情况,先用底部一级水力造浆喷嘴喷水造浆,然后用二级风力进行造浆,实现风水联动造浆。如果联动造浆过程中,砂浆浓度较高,启动三级水力喷水造浆,稀释砂浆浓度,直至满足充填浓度要求。

(4) 每次充填完毕及时对仓底进行清仓处理,防止仓底积砂。

(5) 生产过程中操作人员要严格对浓度、流量、风量、风压、水量、水压等参数进行监控,防止出现异常情况。

5 效果评价

(1) 提高了并稳定了造浆浓度。通过砂仓沉降与排水,在尾矿原浆浓度(重量浓度)的基础上,达到

砂仓造浆浓度稳定在60%左右,充填浓度达到62%~65%。

(2) 提高了灰砂搅拌的均匀性,确保搅拌质量。

(3) 提高加灰自动化程度,严格控制设定的灰砂比,减少胶结材料的用量,节约充填成本。

(4) 确保充填体质量,力争做到充填体3 d强度达到1.5 MPa,满足采矿要求,提高采矿作业面周转率。

(5) 防止充填体强度低造成充填体随矿石一起被二次铲运,降低矿石品位的现象发生。

(6) 提高充填体强度,防止矿石铲运过程中埋入充填体,提高矿石回收率。

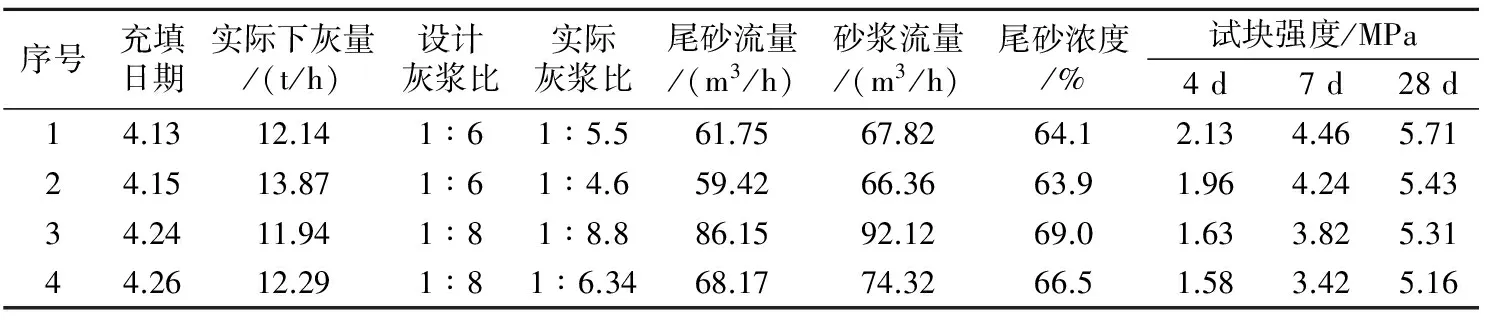

工艺优化后的现场试验结果见表1。

表1 工艺优化后现场试验结果

6 结 语

(1) 通过对充填系统的改造及充填工艺的优化,将水动造浆改为风水联动造浆,尾砂胶结体统的输送浓度由40%提高到65%左右,充填能力达到500 m3/d,灰砂比为1∶10时胶结充填体强度达到设计要求,满足胶结铺面的要求。

(2) 采用新型胶结材料,确保了充填体质量。灰砂比在1∶8时,充填体4 d强度达到1.5 MPa以上,7 d充填体强度达到3.8 MPa以上,加快了采矿回采周期,试验采场生产能力达到200 t/d,为安全生产提供了保障。

(3) 胶结充填工艺优化后,相应采场进行了推广应用,矿石贫化率降低了2个百分点,采矿损失率降低了5个百分点,充分回收了矿产资源,经济效益和社会效益显著。

参考文献:

[1]侯万荣,李体刚,赵淑华,等.我国矿产资源综合利用现状及对策[J].采矿技 术,2006,6(3):63-67.

[2]蔡嗣经.充填采矿技术的应用现状及发展方向[J].国外金属矿山,1998(6):25-32.

[3]徐瑞勇.有色金属地下矿山充填技术的发展[J].矿冶,1999,8(3):5-8.

[4]贺发远.金川二矿区充填体质量与成本控制的研究[D].昆明:昆明理工大学,2005.

[5]袁世伦,胡国斌,杨承祥.金属矿山充填技术的回顾与展望[J].江西有色金属,2004,18(3):11-15.