歧管接口冲压成形研究

刘颖辉,于海平,董淑辉

(哈尔滨华德学院,黑龙江 哈尔滨 150025)

0 引言

发动机排气歧管是发动机排气系统的关键部件之一,其工作状况直接影响到发动机的动力性能,同时对发动机的工作可靠性和使用耐久性也有一定影响,经受冷热交变的热冲击,其温度范围可达0~1 000℃,导致因热疲劳而损坏[1]。由热疲劳产生的损坏表现在一是破裂,二是变形。破裂就会漏气从而报废,变形就会导致歧管无法安装。在保证强度的前提下尽可能减小气道壁厚,以减轻排气歧管重量,降低成本。大多数的不锈钢歧管和冲压式歧管的坯料板材厚度都在1.5~2.0 mm之间,铸造式排气歧管壁厚在 4.0~5.0 mm[2]。随着汽车轻量化的大势所趋以及发动机增压导致的排气温度升高,排气歧管过去采用铸造制品,现在正在用耐热性高的薄板不锈钢制管或冲压制品代替,不锈钢排气歧管已经被大量的应用于汽油机中。

1 歧管壳体件对接口部缺损

本文主要研究歧管冲压成形过程中所遇到歧管壳体件对接口部缺损这一缺陷,进行工艺方案分析和试验研究,从而解决该缺陷。

歧管冲压工艺流程:

壳A工艺:冲工艺孔、一次成形、二次成形、切边1、切边2(对接口部缺损产生)、冲孔、翻边、整形。

壳B工艺:冲工艺豁孔、一次成形、二次成形、切边1、切边2(对接口部缺损产生)、整形。

针对所产生的缺陷,本次研究的主要内容可以归纳为以下几点:

1)对材料参数再次进行测定,以确保材料参数的准确性,测定的方法为拉伸试验。

2)根据所测得的试验数据进行基本的计算,确定下来最小弯曲半径,从而确定第一套方案的可行性和第二套方案的剪裁力大小。

3)针对第二套方案要设计局部对接口的模具,试验件要进行不同尺寸余量的切割处理。

4)实际工艺试验的数据处理。

2 原成形模具特点分析及改进方案确定

2.1 二次成形模具特点分析

若要对接口部对接效果达到理想状态,只有在二次成形模具或二次切边模具前后工艺进行着手解决[3-4]。如果在二次成形模具上着手解决对接口部的缺损问题,首要解决的就是模具圆角的问题,只有将圆角减小到理想值(如图1所示),在二次切边时才能做出高质量的制件。

图1 切边时圆角大小对对接口的影响

由图1可以看出解决缺损的问题,对圆角值进行改良有可能且可行。

经过测量,二次成形模具成形圆角处圆角值为R=2.5,如果将二次成形模具的圆角减小至理想的零值那就需要对材料的最小弯曲半径进行校核计算[5]。

将板料总数伸长率的试验测定值δ=0.234代入计算公式中,可知在冷冲的情况下板料的最小弯曲半径为3.27 mm。如果将局部加热后再进行局部成形,则生产成本会很高,故将圆角减小至零的方案很难实现。

2.2 二次切边模具特点分析

歧管壳体件的二次切边模具在二次切边后对接口部的局部缺损现象就产生了,由歧管对接口局部放大图不难看出,要想解决歧管对接口部缺损的问题就要从二次切边模具的刃口上着手。

3 新工艺方案的制定

要将歧管对接口部的缺损现象控制到理想效果,就要在切边2工序时留有足够的余量,在切边2工序后增加一道工艺,使所保留圆角余量的远端根部在切断后,在模具凸模上与刃口垂直的推直区的作用下,将所留余量的圆角反弯曲展平。在不断试验下达到理想的扣合效果。

新工艺流程:

壳A工艺:冲工艺孔、一次成形、二次成形、切边1、切边 2、三次成形(对接口成形)、冲孔、翻边、整形。

壳B工艺:冲工艺豁孔、一次成形、二次成形、切边1、切边2、三次成形(对接口成形)、整形。

4 材料性能测试

在本次拉伸试验中最主要的目的是测得材料JFE-MH1的伸长率和抗拉强度。

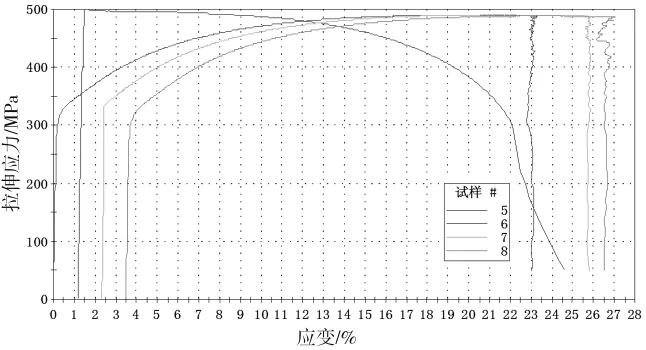

试验中测得材料JFE-MH1的8个试样的应力应变曲线见图2、图3。

图2 JFE-MH1拉伸试验长度方向应力应变曲线

图3 JFE-MH1拉伸试验宽度方向应力应变曲线

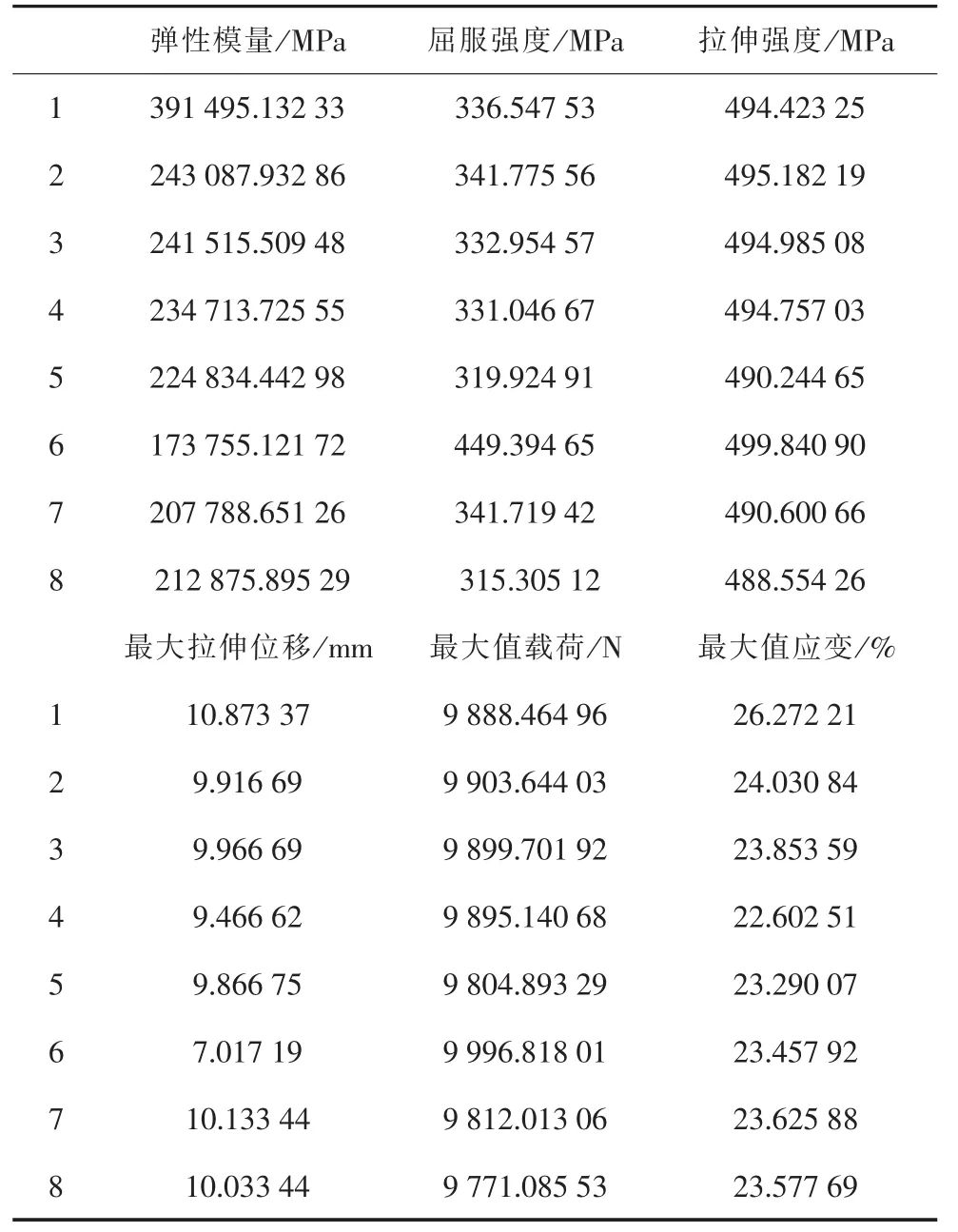

试验中测得的材料机械性能数据如表1所示,它包括弹性模量、拉伸应力、拉伸强度(即抗拉强度)和拉伸最大值应变(即伸长率)。

表1 JFE-MH1实际机械性能参数

将表1中的拉伸强度和最大应变的数据分别提取出来,去掉最高与最低的两个数,并分别取其平均数,得到抗拉强度为493.4 MPa,伸长率为23.4%,屈服强度为333.2 MPa。

5 模具优化试验结果

5.1 试验件的前处理

选取歧管壳体件的一个对接口作为试验件,将壳A和壳B相对应的对接口部分别切割下来,以留作冲压试验备用件,壳A的切割方法是在对应对接口左右的平面上取中线,用线切割设备将其割下,同时留下预冲的余量。壳B则是在与壳A相对应的对接口左右的工艺豁口处取中线,同样用线切割设备切割下来并留有不同尺寸的预冲余量。

5.2 试验效果

5.2.1 2.5 mm余量试验效果

以对接口部外表面圆弧的切线为基准,向外留有2.5 mm的余量尺寸,将处理好的试验件在模具中成形。以壳A为例,对成形的试件的对接口部进行检验,判断是否达到标准状态。

将制件取出与壳B(下壳)进行对接如,观察对接的程度和效果,发现实际成形后,虽然对接口部的平面平整度良好,但反弯曲余料展平的长度比计算的数值要长,根部有撕裂的现象发生,并且伴有毛刺产生。导致对接的效果不理想,如图4所示。

图4 余量2.5 mm试验件成形效果

实际测量成形件的对接口部展平区的尺寸,测得展平后毛坯长度(不计毛刺)为6.54 mm。根部突出约1°,毛刺长度约为1 mm,与原设计方案相比,效果基本吻合,但是预留余料的尺寸规格还需调试。

由以上的试验效果总结出导致对接口扣合状况不理想的原因有以下几种可能性:

1)口部前处理时所留的余量尺寸过长。

2)凸模刃口间的间隙稍小或展直区的圆角半径过小,在没有切断根部的情况下,展直区已将开始工作,从而导致毛刺的产生。

3)刃口侧壁的圆角过小导致局部有撕裂的现象发生。

综合以上考虑,为解决以上几点问题,需要现场钳工修模,将凸模刃口间的整体间距进行手工修整,并将刃口的侧壁修整成可变圆角 (由刃口的外侧的点到根部,圆角半径值由0逐渐变到2 mm)。

5.2.2 1.5 mm余量试验效果

将以对接口部外表面圆弧的切线为基准,向外留有1.5 mm的余量尺寸的试验件用线切割处理好。将处理好的试验件在模具钳工修整好的模具中成形。

通过对模具的修整和修改试验件的预留余量尺寸规格,可以看出对接口局部缺损的现象得到了明显的改善。相对预留2.5 mm余量的成形件,根部撕裂现象有了明显的改善,毛刺现象也有了不小的改善,见图5。

图5 余量为1.5 mm试验件成形后毛刺和撕裂效果图

实际测量得到,测得展平后毛坯长度 (不计毛刺)为4.64 mm。根部突出角度不明显,毛刺长度约为0.54 mm。与余量为2.5 mm的成形件有了很大的改善。虽然有所改善,但是在扣合时撕裂现象和毛刺共同作用下,使扣合不尽理想。

综合来看,撕裂的现象和成形过程中产生毛刺的现象是不可避免的。在凸模向下运动时,冲切刃口还没有完全将预留料的根部切断,展平区就开始工作了,这就产生了撕裂和毛刺的现象,由模具的结构,凸凹模刃口的形式导致了这两种现象只能尽量的削弱,而不能避免。在制件的处理上,可以将减弱畸变程度,减小毛刺尺寸,放到整形模具中进行矫形。预计整体的成形效果会有所改善。

6 结论

在歧管壳体件对接口部缺损控制试验研究中,根据已有的条件和初步的模具模型,进行工艺试验,得到以下结论:

1)根据不锈钢排气歧管的对接口部缺损状况,确定了解决方案。在整体工艺流程上增加一道工艺,即在二次切边后增加一道成形对接口的工序。

2)通过提供的基本模型,在模型上进行关键尺寸的修改。将二次切边模具的对接口部的凸模刃口尺寸减小至1.5 mm,凹模刃口尺寸进行相应的修改。

3)设计制造了歧管壳体件对接口部成形模具,在理论计算数据的基础上进行了工艺试验。通过进一步修整调整模具的工艺参数,最终获得了合格的不锈钢歧管制件,满足设计要求。

[1]王斌.JFE钢公司生产的铁素体不锈钢及在汽车上的应用[J].世界金属导报,2004(7):15-18.

[2]胡世杰.冲裁模工作刃口尺寸计算中需注意的几个问题[J].模具制造,2001,6(3):27-29.

[3]朱学诚.多功能复合模的设计[J].锻压技术,1994,4(2):54-56.

[4]刘晓冰.药盒冲压工艺分析及模具设计[J].模具技术,2000,6(3):43-46.

[5]闫长海,李鹏德,马建.冷冲板类零件压力机吨位的选择[J].锻压装备与制造技术,2010,1(1):93-94.