“两引一送”单列辅机配置机组RB控制策略及试验

朱永峰

(大唐临清热电有限公司,山东 临清 252600)

0 引言

随着电力工业的发展,电力设备制造水平得到不断提升,设备在机组各种工况下的可靠性和安全性也得到大幅度的提高。为达到节约生产成本和减少能源浪费的目的,单辅机配置的机组在国内外已逐步出现。目前配置一台引风机、一台送风机、一台空预器的机组在单辅机应用中占绝大多数,但配置两台引风机、一台送风机、一台空预器的机组俗称“两引一送”单辅机配置的较为少见。某电厂两台350 MW机组采用此种机型,目前已投产运行,各项性能指标均达到设计值[1]。

RB功能是指当运行中的机组主要辅机故障跳闸后,机组实际出力大于任一主要辅机的允许出力时,自动将机组当前负荷快速减到运行辅机所能承受的目标负荷,并且保证机组各参数在允许的范围内变化。针对“两引一送”这一机型的特点,设计了磨煤机RB和引风机RB。

1 RB控制策略概况

RB控制策略的合理设计和良好的控制性能可最大限度地保障机组安全,避免在不同工况下重要单辅机出现故障致使机组设备损坏,并且避免机组出现非停事故。由于“两引一送”机型的特殊性,机组RB功能只设计了磨煤机RB和引风机RB[2]。

机组在进行RB试验前应具备如下条件:CCS的自动调节系统包括协调控制系统、一次风压控制系统、除氧器水位控制系统、炉膛负压控制系统、送风控制系统、主燃料控制系统、给水控制系统、过热器温度控制系统、再热器温度控制系统、热井水位控制系统,已经运行12 h以上。DEH在协调控制方式下运行正常。且FSSS联锁试验,ETS联锁试验,机组负荷变动试验,机、炉、电大联锁试验均已成功。保证机组主要保护投入,锅炉联锁和制粉系统联锁以及风机和其挡板的联锁动作正常,主、辅机设备均无重大缺陷[3]。

2 磨煤机RB控制策略及试验过程

2.1 控制策略

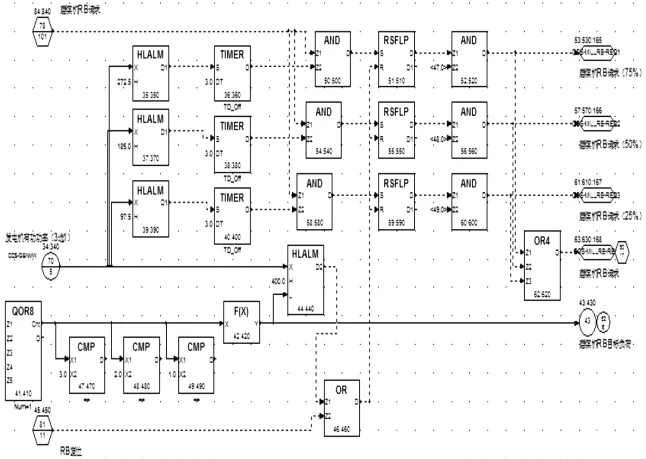

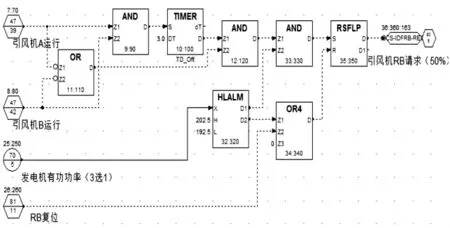

当负荷大于272.5 MW时且RB动作请求发出(磨煤机4跳1),则目标负荷为75%(262.5 MW)。负荷大于185MW时,RB动作请求发出(磨煤机3跳1),则目标负荷为50%(175 MW)。负荷大于97.5 MW时,RB动作请求发出(磨煤机2跳1),则目标负荷为25%(87.5 MW)。磨煤机 RB 逻辑关系如图 1所示[4]。

图1 磨煤机RB控制策略逻辑关系

以D磨煤机故障跳闸为例,D磨煤机运行信号消失后延时3 s,D磨煤机停止信号,D磨煤机因故障紧急停止信号,D给煤机给煤量大于10 t/h信号消失延时5 s,4个条件相与后发出磨煤机RB请求,且RB请求信号30 s后磨煤机RB复位。逻辑关系如图2所示。

磨煤机RB动作过程为CCS将控制方式由协调方式自动转入TF方式,切到滑压方式,中止AGC方式。汽机主控在自动,燃料主控在自动。BID输出负荷指令至磨煤机RB目标负荷,并以此作为送风、给水、燃料率指令。根据瞬时跳闸磨煤机台数关小一次风机动叶到一定开度[5-6]。

图2 D磨煤机故障跳闸后RB逻辑关系

2.2 试验过程

该电厂1#机组于2016年12月12日进行了磨煤机RB试验,试验前所有辅机运行正常,锅炉联锁和制粉系统联锁以及风机挡板联锁均已投入。12月12日23∶43,热工人员强制D磨煤机跳闸条件,磨煤机RB信号发出,动作正常。

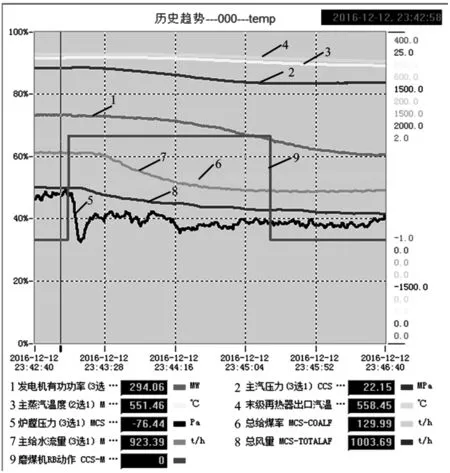

在此过程中,机组各个主要参数变化趋势如图3所示。

图3 磨煤机RB机组主要参数变化趋势

由图3曲线可得到机组主要参数在磨煤机RB前后变化情况如表1所示。

2.3 试验分析

磨煤机RB试验中,对机组安全运行影响最大的参数:炉膛压力、主汽温度、主汽压力、给水流量和负荷的变化速度。试验过程中为防止锅炉缺水,应做好负荷协调和主汽压力变化的关系,保障给水泵的上水能力。本试验中,炉膛压力变化,远低于机组安全保护定值。由于机组一次风机为轴流式风机,要防止在磨煤机跳闸后,一次风压过高导致风机失速[7]。试验中主要控制系统工作正常,其他主要参数也都在安全范围内。可见,在磨煤机跳闸时,本机组的RB功能能够保证机组安全运行[8]。

3 引风机RB控制策略及试验

3.1 控制策略

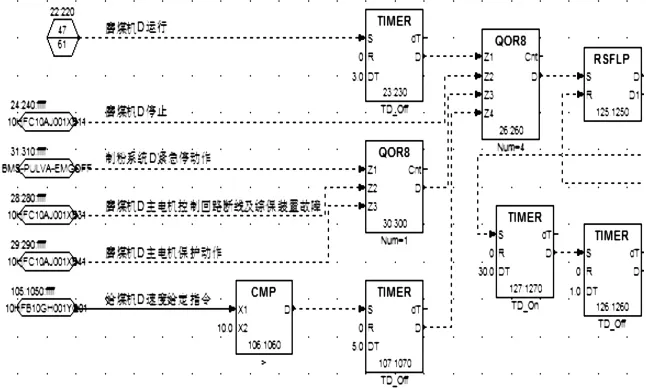

机组负荷大于202.5 MW时,且引风机A、引风机B运行,单台引风机因故障跳闸则发生引风机RB请求信号,目标负荷为192.5 MW。引风机RB逻辑关系如图4所示。

图4 引风机RB逻辑关系

当引风机RB请求发生时,协调控制系统自动切换到汽机跟随方式,由汽轮机控制主汽压力。汽机主控自动,锅炉子系统控制站自动。锅炉主控输出减负荷到192.5 MW,并以此作为送风量、给水和燃烧率信号。FSSS按预定逻辑完成切磨、投等离子工作。保留3台磨煤机运行,切磨顺序为:先切E磨,延时12 s切D磨;自动投入A、B层等离子,A层按照1-3-2-4的顺序,间隔时间为10 s,B层按照2-4-1-3的顺序,间隔时间为10 s。前提是A、B层等离子对应角的磨煤机分离器出口快关门处于打开状态[9]。

另外,引风机RB信号发生时直接给送风机动叶增加相应的前馈量,保证送风机的出力和引风机的出力更合理的匹配[10-11]。

3.2 试验过程

该电厂1#机组于2017年06月11日进行了RB试验,试验前所有辅机运行正常,锅炉联锁和制粉系统联锁以及风机挡板联锁均已投入。

引风机RB试验前机组工况如下:机组负荷为315.0 MW,控制方式为协调控制方式,制粉系统投入B层、C层、D层、E层,机前压力为22.02 MPa。

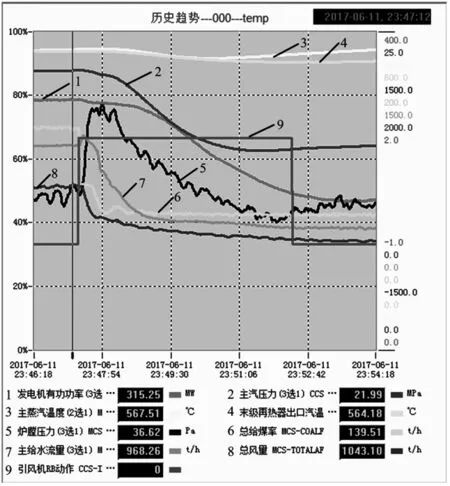

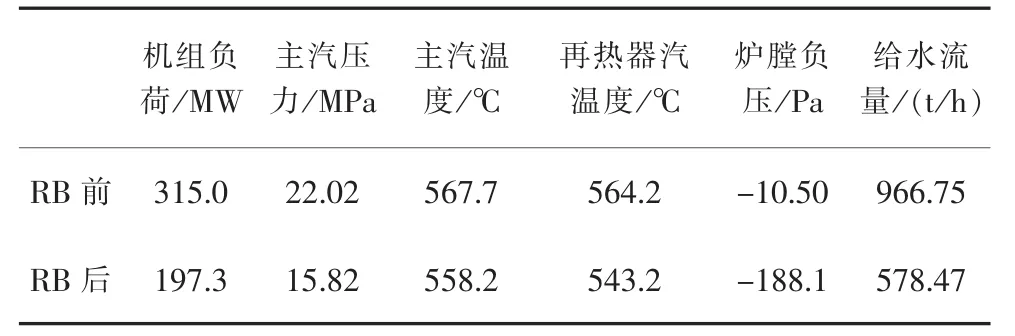

06月11日23∶47,运行人员就地按事故按钮跳闸B引风机,引风机RB信号发出,动作正常。在此过程中,机组各个主要参数变化值见试验数据记录,机组各主要参数的变化趋势如图5所示。

图5 引风机RB机组主要参数变化趋势

由图5曲线可得到机组主要参数在磨煤机RB前后变化情况如表2所示。

表2 引风机RB前后机组主要参数变化

3.3 试验分析

引风机RB试验中,对机组安全运行影响最大的参数是炉膛压力,其次是主汽温度、主汽压力、给水流量和负荷的变化速度。由于该电厂1#机组采用的是一台送风机两台引风机,所以当两台运行的引风机中的一台出现跳闸时一定要匹配好运行引风机动叶和送风机动叶在不同负荷的关系,在高低负荷时引风机的余量不同从而引起在高低负荷时引风机RB动作过程中对炉膛负压的影响不同。

在本次315 MW引风机RB试验中,引风机RB动作后炉膛出现812 Pa的正压,但很快随着锅炉负荷的降低,炉膛压力也随之恢复至正常值。在整个过程中机组处于安全运行,炉膛负压值也远低于锅炉跳闸值。另外在试验中,要设计好主汽压力的变化速度,做到主汽压力和负荷协调变化,防止主汽压力变化太慢,而负荷变化太快,影响给水泵的上水能力,进而导致锅炉缺水。由于机组一次风机为轴流式风机,要防止在磨煤机跳闸后,一次风压过高导致风机失速。试验中主要控制系统工作正常,其他主要参数也都在安全范围内。可见,在一台引风机跳闸时,本机组的RB功能能够保证机组安全运行。

4 结束语

通过磨煤机RB和引风机RB动态试验证明,该电厂1#机组RB系统逻辑设计合理、功能完善、动作正确,符合机组实际。机组自动控制系统逻辑正确,参数合理,能够经受住工况剧烈变化的考验,炉膛压力控制和一次风压力控制都较成功。该机组RB功能能够保证机组在磨煤机跳闸和单台引风机跳闸下安全运行。

[1]张建国,张雷,朱传鹏.某350 MW供热机组单辅机配置控制可靠性研究及应用[J].国网技术学院学报,2016,19(4):55-59.

[2]郝永利.600 MW机组RB控制策略研究[D].保定:华北电力大学,2012.

[3]郎意安,陈胜利,白强,等.300 MW机组RB控制策略研究火电厂[J].华东电力,2013 (2):17-19.

[4]武志惠,王蕾,牛海明,等.660 MW超超临界机组单列辅机控制系统可靠性研究与工程应用[J].中国电力,2015,48(10):33-37.

[5]樊泉桂.锅炉原理[M].北京:中国电力出版社,2004.

[6]陈世慧,郭瑞君,段学友,等.单列辅机配置的超超临界机组RB及 FCB 功能设计与应用[J].华东电力,2013 (11):2409-2412.

[7]朱北恒.RB 控制技术试验研究[J].中国电力,2004,37(6):67-70.

[8]李丽君,韩建英,陈兵兵.锅炉单列辅机配置对机组运行可靠性研究[J].电站系统工程,2015,31(3):37-40.

[9]周世杰.辅机单列配置采取的热工控制及保护措施[J].发电设备,2014,28(3):104-106.

[10]王付生.电厂热工自动控制与保护[M].北京:中国电力出版社,2005.

[11]王付生.热工自动与保护[M].北京:中国电力出版社,2009.