基于电容传感器管道焊缝位置检测方法的研究

李红民 郭立杨 宋冠锋 李 斌 田兆鹏 牟学成

(1.山东建筑大学信息与电气工程学院,山东济南 250101)

1 引 言

埋地长输管道属于隐蔽工程,管道防腐的品质与其安全运转和使用寿命紧密相关。采用有机高分子防腐层使管道(碳钢材质)与土壤等腐蚀环境隔绝是埋地管道防腐的基本手段。涂敷技术一般分为:热浇涂加内外增强带;静电喷涂粉末涂料;挤出工艺(包括挤出包敷和挤出缠绕)以及主要用于聚烯烃胶带的冷缠绕工艺[1-4]。本文针对采用静电喷涂防腐粉末涂料技术管道工程进行研究。静电喷涂防腐粉末涂料装置的喷枪距离管道表面要求喷涂厚度均匀,但因管道在焊缝处存在局部凸起现象,造成此处略高于管道其他位置,需要喷枪喷头位置快速响应后移(保证雾化浓度均匀),由于焊缝表面相对粗糙,在此处还应多涂敷防腐材料(传动转速适度降低),增加涂层厚度以达到更好掩盖焊缝效果,待焊缝转过侦测区域后喷枪自动恢复至原位,故需要对焊缝位置区域进行可靠地准确侦测。

2 管道焊缝检测技术现状

常用的焊缝检测方法是采用无损检测,通用的常规检测是指漏磁检测、X射线检测、超声波检测[5-10]。漏磁检测技术具备技术简单,成本低,应用环境广泛等优点,但弊端是对于轴向窄、长缺陷的检测有一些局限性;探头容易遭受管壁材质的影响,产生假信号,从而导致检测精度不够。X射线探伤具备定性精确、缺陷观测重复性好、可追溯性强、受人为影响较小等优点,但是造价昂贵,对于现场环境要求苛刻同时射线易伤害人体。超声波探伤具有对面积型的缺陷比较敏感、成本低廉等优点.但其对检测面的要求要比X射线探伤高,并且受人为的影响大一些[11,12],不适合本文管道焊缝待检宽度约2cm的检测。本文提出采用电容法进行检测,是基于电容传感器构造简单,适应性强,动态响应好,非接触测量,适用于动态测量且灵敏度高。因此系统采用了基于电容传感测量方法进行了应用研究,经现场试验运行取得了较为理想的检测效果。

3 电容传感器焊缝位置侦测系统

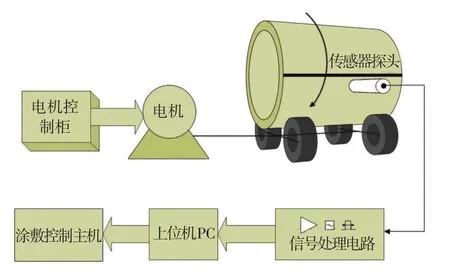

2.1 侦测系统结构

如图1所示,电机控制柜控制电机驱动导向胶辊的启、停及匀速旋转(正、反旋转),电容传感器被夹具固定在距离管道切面约40mm位置,管道未涂覆前的裸露外壁与探头构成电容两极,由于管道表面凹凸不平,导致其距离探头的极距不断变化,当临近焊缝位置时,焊缝较管道其他位置相比,传感器极距会出现较大的变动,通过侦测该处的波动信号进而对焊缝进行定位。根据电容传感器原理公式c=ε·s/d,极距的变化反应电容的变化,对电容信号进行非电量转换处理后,将电信号传输至上位机通过LabVIEW软件对数据进行实时分析,采集焊缝处的波动信号,并且及时发讯至喷涂装置控制主机,提高此处的涂层厚度。

图1 焊缝位置侦测系统结构框图Fig.1 Weld seam position detection system block diagram

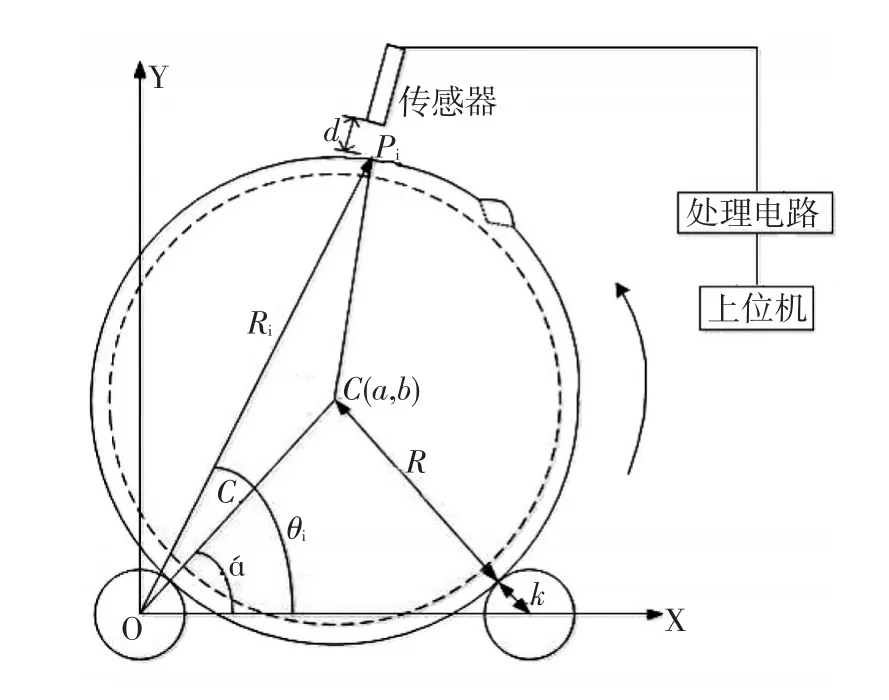

2.2 侦测系统测量原理

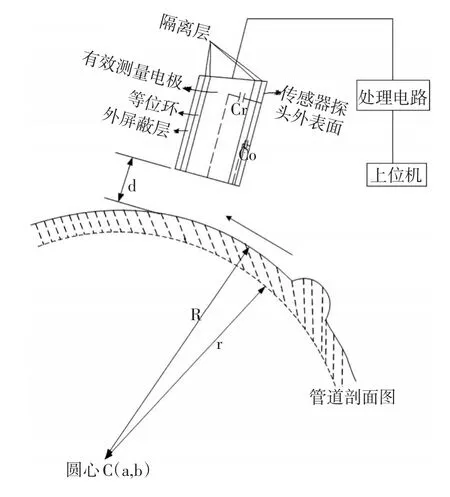

如图2所示,以滚轮中心为坐标原点建立坐标系O,C(a,b)是管道圆心,Pi(xi,yi)是传感器测量点,由于管道匀速旋转可实现等间距分布测量。

图2 数学模型Fig.2 Mathematical model

则有:

式中:Ri——测量点到坐标原点(滚轮中心)的极径;θi——测量点与水平面的极角;R——管道外径;k——滚轮半径;∂——管道中心与水平面的极角;c——管道圆心到坐标原点的极径(c=R+k)。

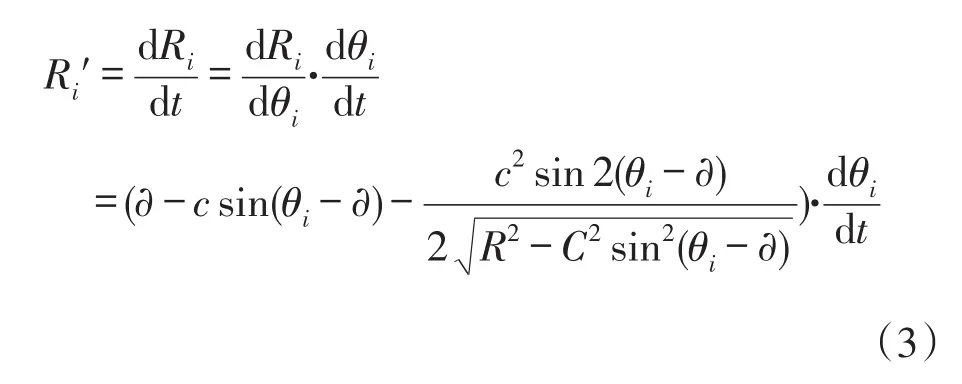

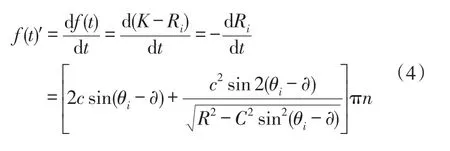

Ri对t求导,得:

即Ri的变化可以借助传感器到距管道切平面距离f(t)来描述。当Ri的斜率发生突变时,表明到达焊缝位置,通过斜率变化对焊缝进行侦测。

3 侦测系统电容传感器

3.1 电容传感器结构

如图3所示,电容传感器的中心位置是一个金属探头,它是传感器的有效测量电极。金属探头的外围是一个等位环,中间夹带绝缘层。传感器的最外层是屏蔽层,屏蔽层与等位环同样用绝缘层隔绝。其中金属探头可以看作为平行板电容器的一个极板,电容传感器工作时的有效面积就是金属探头横截面的面积。等位环的作用是改善电容传感器的边缘效应,确保传感器内的电力线不发生弯曲。等位环需要与金属探头保持同一电位,并且要求二者互相绝缘,所以金属探头与等位环之间需要进行电气绝缘。

3.2 电容传感器测量原理

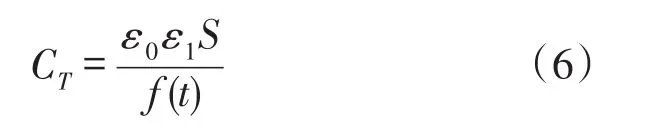

如图4所示,根据大口径管道测量的特点和实际测量的需要,本文采用的是变极距型理想平行板电容器。将传感器接入运算放大电路中使两极板间距离(传感器到管道被测点距离f(t))转换为电压的变化,传感器作为反馈元件,信号经运算放大[13]。

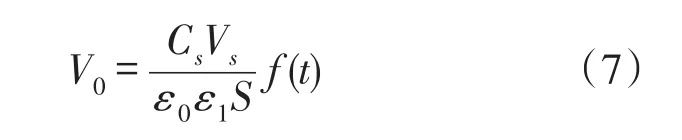

由图4运算放大器的工作原理可知[14]:

图3 传感器结构图Fig.3 Sensor structure diagram

图4 放大器测量原理Fig.4 Amplifier measurement principle

式中:Ct——传感器探头有效测量电极与管道被测切平面形成的电容;Cs——参考电容;Vs——高精度稳幅电压源;Vo——放大器输出电压。

因电容器的容量为:

将式(6)带入式(5)得:

式中:Cs,Vs,ε0,ε1,S——常数;f(t)——传感器到距管道被测点Pi的距离,可见V0与f(t)成线性关系[13,15]。

3.3 电容传感器测量电路

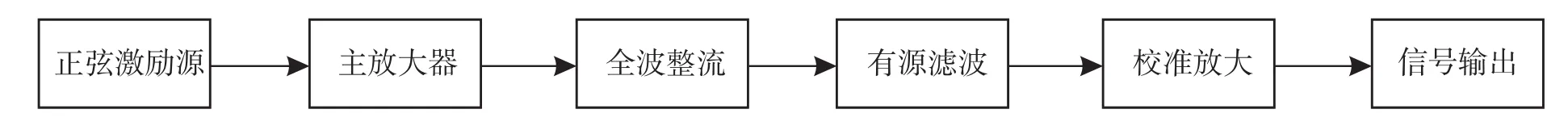

测量电路的结构如图5所示。正弦激励源产生正弦载波信号,主放大器采用驱动电缆技术保证足够大的开环增益以实现高精度运算,其输出为幅波、幅值与被测极距变化相对应。全波整流电路、有源滤波电路对放大的被测信号进行解调,取出变化电压的直流分量,以满足动态和静态测量的要求。电压信号经过A/D数据采集卡,通过RS-485总线将电压信号上传到上位机,上位机软件对电信号进行数据量化与转换处理与波形显示。

图5 电路结构图Fig.5 Circuit diagram

4 侦测系统软件实现

综合以上分析并设计,系统选用LabVIEW软件,由通讯模块、电压与距离f(t)数据处理模块,上位机显示模块组成。

4.1 数据处理

通讯模块:传感器与计算机进行通讯,将被测数据上传。

电压与距离f(t)数据处理模块:被测量数据被上传后转化为字符串类型十进制数。

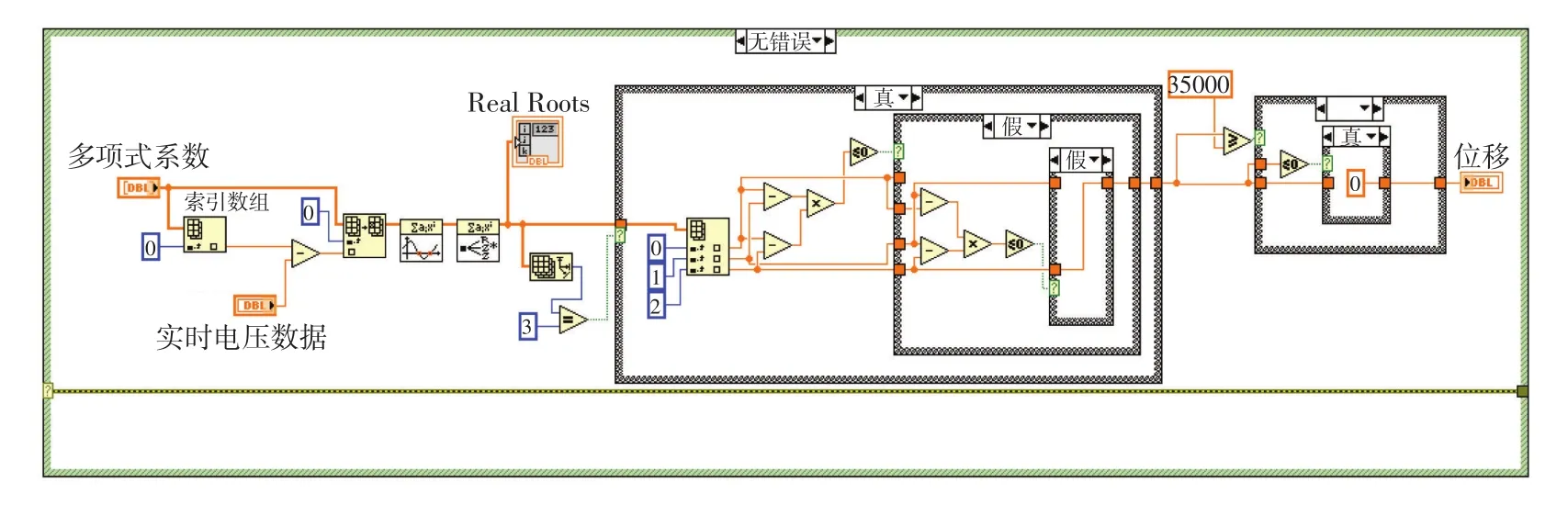

通过通讯模块与电压与距离f(t)数据处理模块,做出数据处理程序框图如图6所示。

图6 数据处理程序框图Fig.6 Data processing block diagram

4.2 上位机显示

上位机显示模块:显示传感器到管道被测点距离f(t)和求导f(t)′波形,并对焊缝处f(t)′斜率突变信号进行判别,侦测焊缝位置形成延时信号并及时发讯至喷涂装置控制主机,提高此处涂层厚度。其显示界面程序框图如图7所示。

4.3 系统静态标定

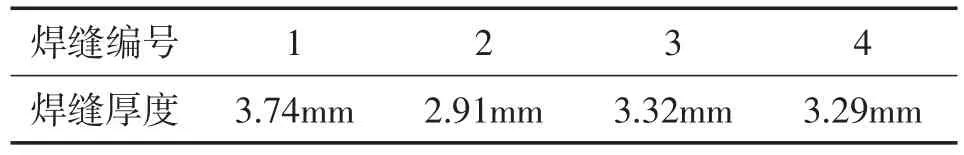

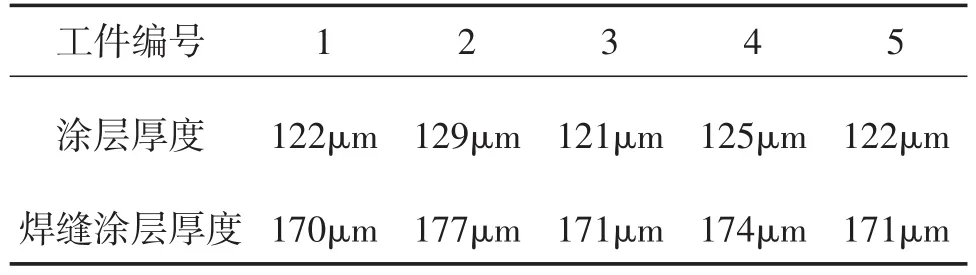

我们选取了一段有4条焊缝的管道对传感器进行校准。首先,对被测管道的焊缝厚度进行手动测量,结果见表1。

表1 被测管道焊缝厚度测量表Tab.1 Pipeline thickness measurement table

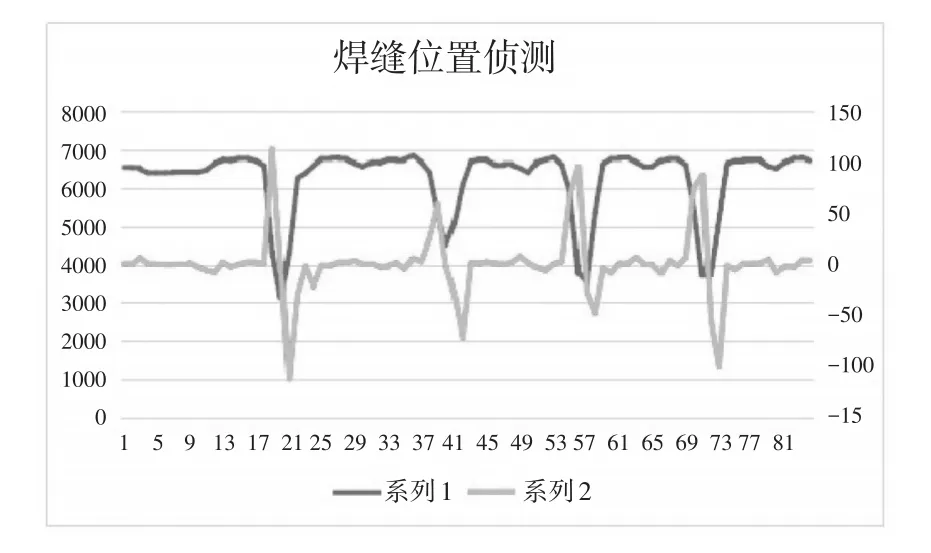

将传感器固定至管道表面,令管道旋转一周,传感器均匀多次采点测量,将传感器到管道切平面距离以及距离变化进行数据处理,结果如图8所示。

图8 传感器标定图Fig.8 Sensor calibration diagram

图8中,系列1:传感器到被测点Pi的距离f(t);系列2:f(t)求导后的变化曲线管道焊缝未到达前,如系列1(被测点1-16)所示f(t)数据变化平缓,系列2导数变化范围较小。自17点(37点)开始系列1数据开始明显变小,此时系列2导数发生突变,表明焊缝来临,导致数据先减小,到达焊缝最高点时(此时f(t)最小)导数变化达到最大值,管道继续旋转则f(t)增大,自23点(43点)恢复原状态趋于平缓,此时系列2导数变化波动范围也随之变小,表明焊缝消失。分析得17点-23点(37点-43点)为焊缝位置,37点-43点为管道旋转第二周期时对应的焊缝位置。故可以通过判断系列2导数的阈值来侦测焊缝位置。

对图8中的系列1曲线与表1中的焊缝厚度数据进行比对。可以看出,系列1曲线波谷处的距离变化范围与表1中的焊缝厚度数据基本吻合。由此可知,传感器的测量数据准确有效。

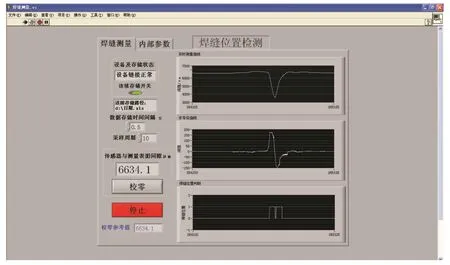

4.4 系统实时监控

上位机监控显示界面如图9所示,第一个(上)波形图为f(t)即传感器探头到管道切平面距离实时显示波形,第二个(中)波形图为f(t)′,当临近焊缝时,由于焊缝凸起导致距离发生突变,求导后波形变化更为明显,导数发生突变处对应上图波谷处焊缝位置。第三个(下)波形图为对求导波形信号处理,设定导数阈值进行判别,大于设定值时表明焊缝来临,小于时表明焊缝消失。当焊缝到来时将此处信号转化为阶跃信号起延时作用,其余位置设为0.并将此信号发讯至涂敷控制主机使喷枪对应后移进行喷涂。待焊缝消失后,喷枪复位。

图9 上位机监控显示图Fig.9 Host computer monitoring display

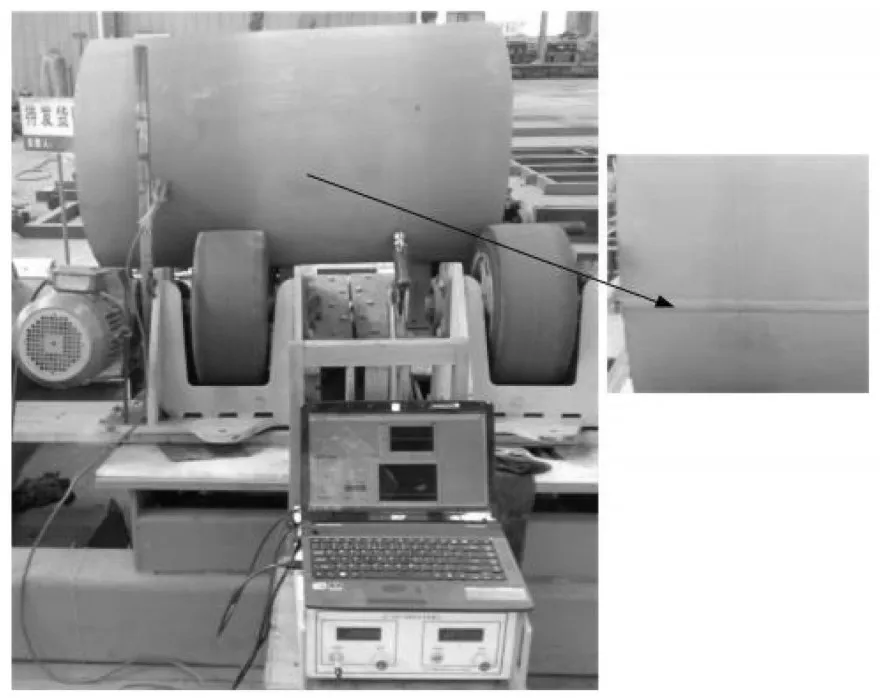

4.5 现场测试

传感器检测系统的现场安装如图10所示。我们随机选取了5组工件进行测试,用DR360涂镀层测厚仪(精度1微米)对工件的涂层厚度进行检测,结果见表2。

图10 现场安装图Fig.10 Site installation diagram

表2 被测工件涂层厚度检测表Tab.2 Tested workpiece coating thickness inspection table

试验结果:焊缝处的涂层厚度比其它位置高出50μm左右。因此,涂敷加厚的位置与焊缝的位置一致,传感器检测系统能够有效的工作。

5 结束语

经过现场试验,采用电容法进行焊缝位置侦测,可以精确地判断管道焊缝,对其信号进行采集和处理,及时发讯至喷涂装置控制主机,有效地调控焊缝处涂层厚度,进而达到提高涂敷质量的目的。但对于旋转过程中滚轮打滑现象和个别管道存在圆度误差严重(即此处曲率半径变化比较大)的特例也会出现类似焊缝的虚假信号,还需进一步行识别与筛选。总体而言,使用电容法对管道焊缝位置进行侦测,是一种可靠、安全、经济的侦测方法。

[1]徐广义.埋地天然气管道防腐技术[J].油气田地面工程,2010,29(2):77-78.

[2]李建.管道涂层工艺技术的现状与生产需求分析[J].中国石油和化工标准与质量,86,9(上).

[3]霍峰,王玮,张文瑞,等.定向钻穿越管道外涂层应用现状与发展趋势[J].油气储运,2013,32(9):943-947.

[4]沈光霁,陈洪源,薛致远,等.管道涂层应用现状分析[J].腐蚀科学与防护技术,2013,25(3):246-249.

[5]王婷,杨辉,冯庆善,等.油气管道环焊缝缺陷内检测技术现状与展望[J]油气储运,2015,34(7):694-697.

[6]解孝来.油气管道焊缝的无损检测[J].化工管理,2014(2):162-163.

[7]蒋承君,巨西民.油气管道检测技术发展和现状[J]内蒙古石油化工,2008(3):83-85.

[8]傅忠尧.油气管道内检测常用方法[J].装备制造技术,2015(1):206-207.

[9]Zhen-hua Song,Feng Liu,Hong-wei Ma.Experimental st udy of mode conversion in pipes on damage detection by using longitudinal ultrasonic guided[J].Piezoeletricity,Acoustic Waves and Device Applications(SPAWDA).Xiamen.2010:11-15.

[10]Lagos F F,Magana C S,Lopez M A,et al.Study of a delimitation failure of three layer coating of 24”gas pipeline in Veracruz[A].NACE/Corrosion 2010[C].2010,10003.

[11]张艳飞,单利锋.X射线检测技术定位管道焊缝缺陷深度的方法及应用[J]内蒙古电力技术,2013,31(6):65-68.

[12]李娜.国外管道焊缝缺陷超声波检测现状[J].解决方案机械工程师,2008(12):148-149.

[13]李红民,董晓,康岩辉,等.基于电容传感器的大型工件圆度误差测量系统[J].传感器与微系统,2013:89-92.

[14]李恒.电容式塑料薄膜厚度扫描检测系统的研究[D].天津大学,2007.

[15]李红民,靳丽静,于永新,等.锂离子电池极片涂层厚度在线测量系统[J].宇航计测技术,2014,34(8).