新型装配式混凝土建筑梁柱节点吊装工艺研究*

文/河北建研科技有限公司 国贤发

河北省建筑科学研究院 付素娟

河北建研科技有限公司 徐井良 张 雄

国贤发,河北建研科技有限公司建筑工业化与门窗幕墙研究所所长,工程师

付素娟,河北省建筑科学研究院科研技术部所长,高级工程师

徐井良,河北建研科技有限公司建筑工业化与门窗幕墙研究所技术员,助理工程师

张 雄,河北建研科技有限公司建筑工业化与门窗幕墙研究所所长助理,工程师

0 引言

当今建筑业快速发展,传统现浇施工技术与国家提倡的绿色节能建筑模式的矛盾日益尖锐。传统建筑模式有能源消耗大、劳动力浪费、建筑垃圾多、环境污染严重等缺点,发展住宅产业化建筑能够很好地克服以上缺点[1-2]。基于该背景,河北省建筑科学研究院自主研发了整体装配式混凝土异形构件建筑体系(简称WSPC建筑体系),该建筑体系为全预制装配式混凝土建筑,主要预制构件有预制墙板、预制异形柱、预制异形梁、预制叠合板、预制楼梯等,多适用于低、多层绿色民居工程。WSPC建筑体系中所有构件均在工厂内预制完成,真正实现预制构件生产工业化,达到节能减排、减少现场垃圾、提高施工速度的效果,实现“绿色施工”[3]。

1 WSPC建筑体系介绍

“绿色民居整体装配式混凝土结构示范工程”位于河北省建筑科技研发中心院内,采用WSPC建筑体系。该工程为全装配混凝土框架结构,地上3层,建筑高度11.50m,长13.20m,宽11.40m,总建筑面积372.19m2。工程节能率达76%,主体预制率达77%,装配率为100%。主要功能为科研办公和技术展示,该工程立面如图1所示。

图1 工程外观

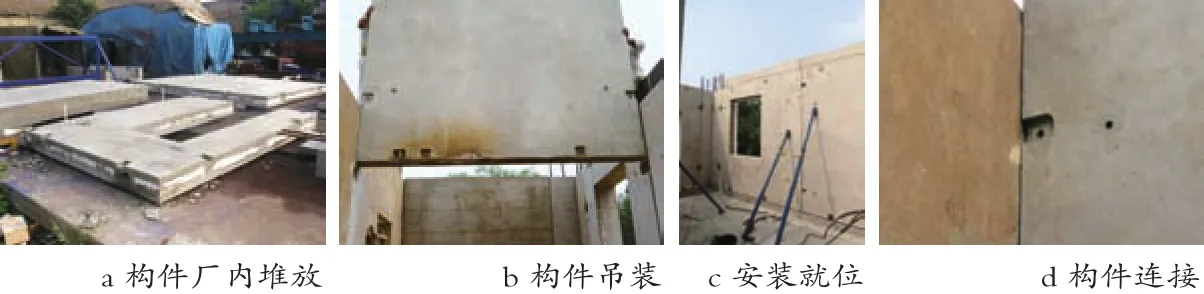

装配式混凝土建筑利用预制混凝土构件如拼积木一般完成整个建筑,很大程度上缩短了施工周期、减少了建筑垃圾。目前国内装配式混凝土建筑虽快速发展,但某些关键技术尚未形成成熟的理论体系,尤其在装配式建筑中梁柱节点拼装、预制外墙拼缝等问题尚需研究和探索。河北省建筑科学研究院自主研发的WSPC建筑体系采用预制异形柱和预制异形梁。预制异形梁在工厂内预制并在核心区预留孔洞,预制异形柱顶部预留钢筋与预制异形梁核心区预留孔洞实现梁柱节点安全、快速连接,免除梁柱节点模具支护工序,避免因现场浇筑不规范导致的结构安全问题,同时实现建筑室内无外露梁柱楞角,空间布局灵活、美观。

2 预制构件吊装工艺

2.1 预制异形柱吊装工艺

预制异形柱吊装流程如图2所示。

2.1.1 吊装准备工作

1)进场前检查预制异形柱尺寸、混凝土强度、预埋件位置等是否符合设计和规范要求,其中预制异形柱尺寸应包括外轮廓尺寸、对角线尺寸;检查半灌浆套筒内是否有杂物并填写构件验收记录,检查预留钢筋是否满足图纸要求,无问题后方可运输进场。

2)施工现场弹出预制异形柱控制线和轴线,以便控制吊装位置,加快施工进度,同时在柱底四角位置放置2cm厚金属垫块,以方便预制异形柱校正和控制标高。

3)根据预制异形柱形式,校核底层预留钢筋位置,采用定位钢板对预留钢筋间距和相对位置进行调整,若预制异形柱与预留钢筋有小偏移,需借助撬棍及F形扳手等工具调整。

2.1.2 吊装注意事项

吊装时应保证吊钩牢固及挂钩方式正确,在起吊过程中重物下方不得有人员活动。吊装预制柱下降至作业面1m左右时应有施工人员扶持,以免产生较大晃动。

2.1.3 测量校正

预制异形柱安装就位后根据设计高度和柱高度采用水准仪校正标高,标高满足设计要求后固定独立斜支撑并摘除吊钩,采用铅锤对预制异形柱相邻两面进行垂直校正,拧紧独立斜支撑完成吊装。

2.2 预制墙板吊装工艺

预制墙板吊装流程如图3所示。

2.2.1 吊装准备工作

1)进场前检查预制内页墙尺寸、预制外页墙尺寸、对角线尺寸等是否符合设计和规范要求;检查预埋件位置、规格是否满足设计要求并填写构件验收记录,无问题后方可运输进场。

2)预制墙板运输进场应根据受力特点和构件特点,采用专用支架对称插放,支架应有足够的刚度并支垫稳固。预制墙板采用对称放置,与地面间的倾斜角不宜小于80°,构件与刚性搁置点间设置柔性垫片,防止成品构件损伤。

3)施工现场应弹出墙体轮廓线和控制线,预制墙板安装位置采用金属垫块找平,以保证墙板安装标高并预留2cm缝隙满足墙底坐浆要求。

2.2.2 吊装顺序

墙体吊装应从中间开始向两端进行,并应按先横墙后纵墙,先内墙后外墙最后吊装隔断墙的顺序逐间封闭吊装。预制墙板应随吊随校正,就位偏差过大时,应将预制墙板重新吊起就位。预制墙板下降至作业面1m左右时施工人员方可在墙板侧面进行操作,以保证施工人员安全。

2.2.3 校正与固定

预制墙板安装到位后采用水准仪校正板顶标高,标高符合设计要求后固定独立斜支撑,采用铅锤分别在墙体一侧的端部和中部进行3点校核垂直度,并将独立斜支撑拧紧。

图2 预制异形柱吊装流程

图3 预制墙板吊装流程

为方便吊装,预制墙板与相邻预制构件间预留2cm缝隙以满足后期打胶要求,预制墙板均采用栓焊连接,工序简单、施工速度快。

2.3 预制异形梁吊装工艺

预制异形梁吊装流程如图4所示。

2.3.1 吊装准备工作

1)根据设计要求检查预制构件尺寸、甩筋长度、钢筋规格、预埋件位置及规格等,并填写验收记录。

2)测量核心区尺寸及预留孔洞间距,确保预留孔洞无封堵。

3)采用定位钢板校核预制柱顶甩筋间距,确保甩筋位置与预制异形梁预留孔洞一一对应,并在梁底位置均匀布置2cm厚金属垫块,以便对预制异形梁调平。

2.3.2 吊装

预制异形梁宜采用2点吊,根据预制异形梁形式确定挂钩位置,预制异形叠合梁可将挂钩直接挂在梁纵筋与箍筋位置,起吊时应先试吊保证构件平衡。预制异形梁下降至作业面1m左右时,施工人员可通过梁端预留钢筋控制预制异形梁。

预制异形梁接近预制柱预留钢筋时应有专门人员在构件旁指挥,核心区预留孔洞应与预制柱预留筋位置一一对应。当梁初步就位后,施工人员采用撬棍将其精确校正,校正完成后摘去挂钩。

2.4 WSPC建筑体系的优点

1)施工技术先进 WSPC建筑体系梁柱节点拼接技术根据预制异形柱截面形式及预留钢筋间距定制10mm厚钢筋定位钢板,保证预制构件能够顺利完成拼装。预制异形柱顶预留钢筋和预制异形梁核心区预留孔洞实现节点拼接,大量节省了人力、物力,并且加快了施工进度,提高了建筑质量,具有良好的经济效益。

2)节省模板、支撑用量 在节点拼装过程中,预制异形梁既为受力构件又为模板,预制异形梁吊装就位后,调整安装精度并固定,在预制异形梁核心区预留孔内浇筑灌浆料。在安装过程中未使用模板,免除了支护模板工序,同时在有预制墙板位置处免除了预制异形梁独立支撑的使用。缩短了施工工期,且在节点处节省了模板,独立支撑使用数量节省约1/2。

3)施工工期短 WSPC建筑体系梁柱节点拼接技术,仅预制异形柱采用独立斜支撑,拼装简单,施工周期是同类钢筋混凝土建筑的1/3,布局造型灵活,受力路径明确。

4)施工机械简单、机械化程度高 整个施工过程中,根据工程实际情况选用起重机或塔式起重机,采用合理的吊装工具配合2个施工人员即可完成整个施工过程,与传统施工方式相比,采用机械更简单,机械化程度较高,节省大量劳动力。

5)方法可靠安全 WSPC建筑体系中梁与梁的连接节点在工厂内预制形成预制异形梁构件,节点处钢筋间距、保护层厚度等参数易保证,与预制异形柱通过现浇连接,连接方法可靠、安全,解决了梁柱节点支模及钢筋摆放困难等难题,保证了建筑整体安全稳定。

图4 预制异形梁吊装流程

3 结语

河北省建筑科学研究院自主研发的WSPC建筑体系,在一定程度上解决了装配式混凝土建筑梁柱节点拼装问题,可为国内装配式混凝土建筑技术的发展提供参考。

参考文献:

[1]黄小坤,田春雨.预制装配式混凝土结构研究[J].住宅产业,2010(9):30-34.

[2]刘琼,李向民,许清风.预制装配式混凝土结构研究与应用现状[J].施工技术,2014,43(22):9-14,36.

[3]王晓锋.装配式混凝土结构与建筑工业化、住宅产业化[J].城市住宅,2014(5):26-33.

[4]陈子康,周云,张季超,等.装配式混凝土框架结构的研究与应用[J].工程抗震与加固改造,2012(11):1-11.