芯片组装的失效机理及分析

贺 玲,刘洪涛

(中国电子科技集团公司第四十七研究所,沈阳110032)

1 引言

芯片组装技术是微组装核心技术之一,其组装质量直接影响整个器件和组件的性能[1],随着混合集成电路向着高性能、高密度以及小型化、低成本的方向发展,对芯片的组装技术和可靠性提出了更高的要求。根据芯片种类和应用环境的不同,芯片组装应选用合适的组装技术[2]。芯片组装技术主要有粘接和焊接两种。粘接分为绝缘粘接和导电粘接;焊接则可根据实现方式的不同,分为回流焊接和共晶焊接等。

绝缘粘接一般应用在不需要电连接的场合;导电粘接需要用到导电胶,此种材料(如导电银浆)的电阻率大,导热系数小,在大功率应用方面容易导致芯片结温升高,影响功率输出和可靠性,所以只适合小功率、小信号或控制类器件的导电粘接;回流焊是一种传统焊接方式,它在工作时需要有一个加热步骤,将气流加热到足够高温,并吹向贴好元件的线路板,使元件焊料融化与主板粘结,其温度便于控制,还能避免氧化的发生,适用于需要对成本做出控制的场合;共晶焊接有连接电阻小、传热效率高、散热均匀、焊接强度高、工艺一致性好等优点,所以特别适用于大功率器件和有较高散热要求的功率器件的焊接。

无论以何种方式来实现芯片的组装,在实际生产中,不可避免会遇到芯片组装失效的情况。

2 芯片组装的失效模式

常见的芯片组装失效模式主要包括:芯片硅表面与芯片粘接材料分离;芯片与粘接材料一起从底座分离;芯片粘接材料层断裂[3]。其详细分析及实例如下:

(1)芯片硅表面与芯片粘接材料分离

这种类型的分离,一般会在芯片同粘接材料的粘接强度小于粘接材料同底座的粘接强度的情况下发生。发生此类分离的原因可能是粘接材料本身粘接强度不足、粘接工艺缺陷、芯片背面沾污等。

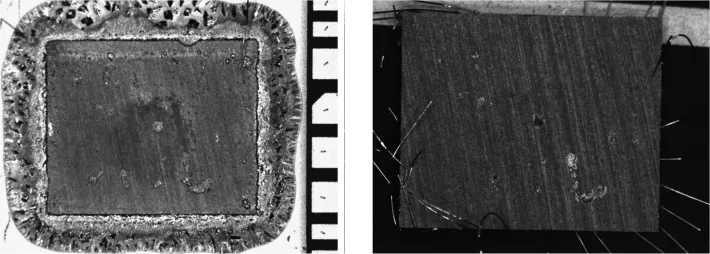

图1是一例典型的案例,从中可见,粘接材料明显没有与芯片背面相熔,失效因此发生。

图1 粘接材料与芯片背面熔合异常导致的组装失效

(2)芯片与粘接材料一起从底座分离

这种分离类型一般是在底座同粘接材料之间的粘接强度小于芯片同粘接材料之间的粘接强度的情况下出现的,出现这类分离的原因可能是粘接材料不适应底座材料、粘接工艺缺陷、底座粘接面沾污等。

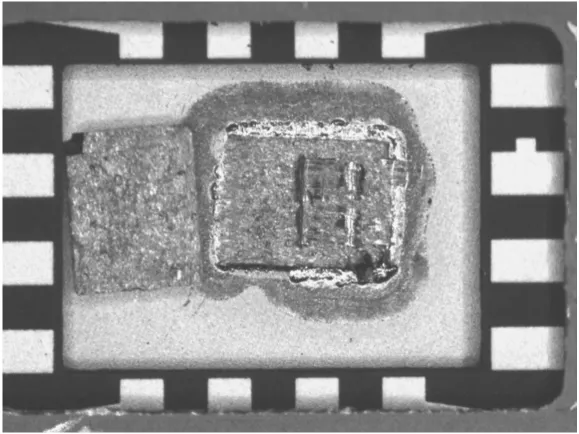

图2即为一例典型案例,从中可见,管壳衬底粘接处明显没有粘接材料,失效因此发生。

图2 底座与粘接材料熔合异常导致的组装失效

(3)芯片粘接材料层断裂

纳入标准:①身体健康,无全身性疾病;②无代谢性骨疾病、无放化疗病史;③无未治愈的牙周炎;④缺牙时间≥3个月;⑤吸烟≤10支/d;⑥牙槽骨条件满足种植要求,术中无须植骨;⑦能保持口腔卫生,依从性好,知情同意。

这种类型的分离表现为芯片被剪切掉后,芯片和底座上均保留部分粘接材料,即粘接材料自身内部发生断裂,这是由于粘接材料在焊接工艺过程中受热不均,或自身的质量较差所致。

具体案例如图3所示。

图3 粘接材料自身断裂导致的安装失效

针对不同类型的组装失效,应采用相应的检测手段,及时发现隐患,使各种脱焊事件的发生机率降到最低。

3 检验组装质量的几种检测手段

根据GJB548B和GJB128A的相关规定,芯片组装后的成品需要进行质量检测。常用的检测方法主要包括:通过超声扫描技术来检测芯片组装质量;通过电性能测试检测芯片组装质量;测试芯片组装的剪切强度[4]。详细如下:

(1)超声波检测

超声波检测方法的实施是利用了材料及其缺陷的声学性能差异,通过观察超声波的传播波形反射情况和能量随时间的变化情况,来检验材料内部或焊接界面的缺陷程度,属于无损检测方法的一种。当超声波遇到缺陷时,会反射回来,产生投射面积和缺陷相近的声学“阴影”。对于采用多层金属陶瓷封装的器件,往往需要对封装样品进行背面减薄,之后再进行超声检测。对于由热应力而造成的粘接失效,普通的超声测试和检测手段很难奏效,必须还要对器件施加高应力,通常要通过老化令缺陷被激活,即器件失效后,再进行检测。

(2)电性能测试

对于芯片与底座保持导电性连接(如共晶焊、导电胶粘接)的器件,其焊接或粘接质量的好坏直接影响器件的热阻和饱和压降VCES,所以对晶体管之类的器件,可通过测量器件的VCES来无损地实现对芯片焊接质量的检验。在保证芯片电性能良好的情况下,如果VCES过大,则可能是芯片虚焊或有较大的“空洞”。此种方法可用于批量生产的在线测试。

(3)剪切力测量

此种方法是用来检验芯片与基片间焊接质量的最常用最直观的方法,在焊接或粘接良好的情况下,即使芯片碎裂,焊接或粘接处仍然留有很大的残留芯片。另外,利用此种方法,焊接空洞处不会粘附芯片衬底材料,芯片推掉后也可直接观察到空洞的大小和密度[5]。

4 改进组装质量的方法

影响粘接与焊接质量的因素有很多,首要因素是材料表面的清洁度和氧化程度。如果焊接表面氧化严重,将导致焊料无法良好润湿基体,从而形成虚焊或空洞。应采取有效的清洁措施(溶剂清洗和等离子清洗等),使基体表面活化。

使用芯片粘接工艺时,应保证粘接界面有良好的洁净度,并在芯片表面施加适当压力。获得良好的表面状态清洁和施加压力都是为了形成界面分子间的结合力[6]。等离子清洗是一种高效的清洁方法。大量资料及试验数据表明,采用微波等离子对被粘接界面进行处理,可达到清洗、活化和刻蚀等处理效果。如芯片在点银胶前基板上存在污染物,会导致银胶呈圆形形态,此时润湿角度大于90°,呈现不润湿的现象,不利于芯片粘接;等离子清洗后,即可使工作表面粗糙度及亲水性大大提高,有利于银胶铺展及芯片粘接[7]。芯片粘接时采用的固化温度、固化时间与所选用的导电胶型号直接相关,一般型号的导电胶通常有多个推荐的固化条件,在电路允许的温度范围内采用最高温度条件固化,有利于提高粘接质量。同时,提高对粘接芯片施加的压力,也可增加芯片与胶的微观接触面积,进一步提高粘接可靠性。

芯片焊接时除保证焊接表面无污染、表面氧化程度低之外,合理的焊接温度和压力等也是保证焊接质量的重要因素[8]。焊接温度设置过低或者预热不充分,使得被焊样品没有达到等温状态,可能导致焊料处温度未到达实际熔点以上;焊料熔化不充分,润湿性降低,即形成冷焊点。焊接温度设置过高,易导致焊料过量溢出,焊接界面之间存留的焊料过薄,降低环境变化及机械应力下的焊接可靠性。适当的焊接压力能增加焊接材料之间的微观接触面积,促进焊料对基体界面的润湿铺展,也有利于排除气泡,减小空洞。

5 结束语

随着技术的发展,芯片的组装方法将会越来越多并不断完善。半导体器件焊接或粘接的失效,主要与焊接面洁净度或平整度差、氧化物存留、加热不当和基片镀层质量有关,要解决芯片粘接不良问题,必须明确不同焊接与粘接方法的机理,逐一分析引发失效的相关因素,找出相关原因,针对性地从粘接材料、封装工艺实施改进,严格生产过程中的检验,从而提高芯片组装的可靠性。根据测试结果和分离界面的形貌来判断芯片组装质量,并分析芯片粘接或焊接情况,特别是粘接脱落的相关因素,可对芯片粘接材料、粘接工艺等加以控制和优化,从而提高组装质量,最大程度地避免组装失效的发生。

参考文献:

[1]葛秋玲,王洋,丁荣峥.芯片粘接失效模式及粘接强度提高途径[J].电子与封装,2009(09):1-4.GE Qiuling,WANG Yang,DING Rongzheng.Failure mode and bonding strength improvement of chip bonding[J].Electronics and Packaging,2009(09):1-4.

[2]杨伟,钟付先,李建平.粘接技术在军用电子设备上的应用[J].电子工艺技术,2016(06):360-363.YANG Wei,ZHONG Fuxian,LI Jianping.Application of bonding technology in military electronic equipment[J].Electronics Process Technology,2016(06):360-363.

[3]张延伟.半导体器件典型缺陷分析和图例[M].北京:中国科学技术出版社,2004.ZHANG Yanwei.Analysis and illustration of typical defects in semiconductor devices[M].Beijing:China Science and Technology Press,2004.

[4]陈材,巩维艳,祁俊封等.芯片组装可靠性与检测方法研究进展[J].电子工艺技术,2015(09):253-256.CHEN Cai,GONG Weiyan,QI Junfeng.Research progress on chip assembly reliability and testingmethods[J].Electronics Process Technology,2015(09):253-256.

[5]巫建华.薄膜基板芯片共晶焊技术研究[J].电子与封装,2012(12):4-8.WU Jianhua.Research on eutectic technology of thin film substrate chip[J].Electronics and Packaging,2012(12):4-8.

[6]金炯福.粘接技术的应用及几例失效分析[J].化学与粘合,1992(02):100-102.JIN Jiongfu.Application of bonding technology and analysis of several failure cases[J].Chemistry and Adhesion,1992(02):100-102.

[7]王宏.粘接工艺失效分析[J].黄金学报,2000(06):114-117.WANG Hong.Failure analysis of bonding process[J].Gold Journal,2000(06):114-117.

[8]谢飞,刘美钥.真空共晶焊接技术研究[J].电子工艺技术,2006(06):344-347.XIE Fei,LIU Meiyao.Research on vacuum eutectic welding technology[J].Electronics Process Technology,2006(06):344-347.