“三软”煤层综采工作面沿空留巷技术应用

张玉攀

(大同煤矿集团燕子山矿)

“三软”煤层指煤矿开采中遇到的软顶板岩层、软主采煤层和软煤层底板岩层,目前,薄及中厚煤层、顶板为岩层等条件的沿空留巷技术已趋成熟,但针对“三软”煤层且煤层厚度变化较大的综采放顶煤工作面沿空留巷研究较少,基本没有应用[1-2]。常村煤矿煤层属于“三软”煤层,为了解决21001与21021工作面接替问题,实现快速掘进,根据国内外和邻近矿井沿空留巷的经验,结合该矿地质特点及回采工作面矿压显现规律,在21001综放工作面下顺槽实施沿空留巷工艺,为以后的“三软”煤层开采提供了宝贵的技术经验,对矿井采掘接替平衡具有重要意义。

1 工作面概况

21001综放工作面位于常村煤矿21采区西翼,工作面走向长795 m,倾向长160 m,平均煤厚4.64 m,煤层倾角为13°~29°。工作面总体上为一北西倾单斜构造形态,地质条件中等,煤层直接顶为大占砂岩,厚约17.5 m;直接底为砂质砂岩,厚约5.7 m;老底为L8灰岩,厚约1.8 m。工作面采用走向长壁后退式综合机械化放顶煤回采工艺,下顺槽作为进风巷和辅助运输巷,布置有一部SZZ764-200型转载机和一部SSJ1000/2×160s型胶带运输机。

21001工作面下顺槽采用16.2 m236#U型钢棚支护,巷道净高3.5 m,下净宽5.6 m,棚距为0.6 m,四道联锁梁加固,现有巷道整体支护状况良好,但仍有部分巷道变形明显,现场实测巷道宽4.6 m,大部分巷道高度在3.1 m左右,少部分巷道较低,净高仅2.1 m。根据现有巷道的布置情况和21001下顺槽地质情况,在21001下顺槽174 m向外进行试验。

2 “三软”煤层综放沿空留巷技术难点

综放沿空留巷围岩控制技术可以提高煤炭采出率,降低巷道掘进率,缓解采掘紧矛盾,其技术效益和经济效益十分显著。结合常村煤矿21001综放工作面生产地质条件,为了保证留巷成功,保持通风断面满足安全生产的要求,尽可能地减小留巷的成本,提出使用锚网+架棚支护、木垛+袋装矸石充填撕下帮沿空留巷方案。该方案有以下技术难点:

(1)实体煤帮控制难度大。由于综放开采一次采出的煤层厚度大,顶板岩层形成的结构远离采场,巷道围岩经受长时间的动压作用,不仅非采煤帮剧烈鼓出,而且很可能底鼓强烈,引起非采煤帮的进一步鼓出。同时,煤帮为软弱煤层,在老顶破断回转过程中容易发生流变,因此,煤帮控制难度大。

(2)巷旁充填体力学性能要求高。充填体紧邻采空区,基本顶在断裂旋转的过程中,对充填体施加较大的载荷,容易导致充填体压坏,对充填体强度要求较高;采空区冒落矸石容易导致充填体鼓出、滑移甚至推倒充填体,对充填体的稳定性要求高[3]。老顶破断回转是不可避免的,既要充填体具有一定的可缩量适应顶板下沉,又要具有较大的承载能力切断采空区侧顶板,阻止巷内顶板过快回转变形。

(3)撕下帮留巷断面大。本次留巷采用撕下帮方案,巷道跨度较大,通常而言,跨度越大,支护越困难[4]。

(4)顶煤控制难度大。煤层厚度变化较大,在厚煤区综放沿空留巷上方为松软顶煤,与普通沿空留巷上方为岩层相比,其强度和刚度小,工作面推过后顶煤易破碎、塌冒,需要采取合理的控制技术保持顶煤稳定,实现充填体与上覆岩层力的传递,并有效切断采空区侧直接顶[5-6]。因此,顶煤控制难度大。

3 施工方案

3.1 超前巷煤帮加固

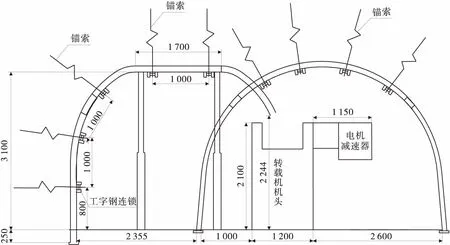

超前工作面39 m采用U型钢平拱型支架在下顺槽下帮施工巷道(以下简称超前巷)。在超前巷下帮和顶部各支设一道11#工字钢联锁梁加固,在超前巷上帮暂时不站U型钢棚棚腿,但采用DW型普通单体液压支柱配合Π型钢梁打双抬棚进行临时支护,同时用带梁锚索加固围岩,锚索规格为φ17.8 mm×8 000 mm,待工作面推过超前巷支架位置时,及时扶U型钢棚棚腿,并在上帮安装一道11#工字钢联锁梁。超前掘巷支护见图1。

图1 超前掘巷支护方案(单位:mm)

3.2 工作面超前煤帮支护

当工作面推进到超前巷位置前,在原U型钢棚顶梁两端固定11#工字钢梁,在梁上支设木垛,并按设计方案要求打设DW型单体液压支柱作为加强支护(图2)。打设好单体支柱后,拆除原U型钢棚靠回采工作面一侧的棚腿。在移架前,在工作面端头支架上铺设金属网,并在每道金属网下穿一道钢丝绳,钢丝绳绳头固定在原U型钢棚顶梁上。

图2 工作面超前支护方案(单位:mm)

3.3 工作面后方充填体施工

工作面移架后,立即沿采空区侧在原U型钢棚顶梁两梁端固定的工字钢梁端和木垛下打设一排密集木支柱,并用单体支柱加强支护,见图3(a)。然后在要求的位置进行支丁,支丁规格为2 m×2 m(宽×长)。支丁后,扶上U型钢棚腿,并安装工字钢联锁梁,然后拆除U型钢棚柱腿与木垛间的单体液压支柱,挂上风筒布或编织布,在U型钢棚腿和木垛间填实袋装矸石,形成留巷。最后每留10~50 m 巷道喷一次浆,见图3(b)。

图3 移架后支护示意(单位:mm)

具体支护参数:新掘巷道内顶板安设2根φ17.8 mm×6 000 mm(8 000 mm)锚索,锚索间排距为1 000 mm×1 200 mm,每根锚索使用4支K2350树脂锚固剂,锚索预应力要求不小于70 kN,锚固力不小于260 kN,锚索外露长度大于150 mm,小于300 mm,带梁锚索施工超前工作面不低于100 m。实煤体帮安设3根φ17.8 mm×6 000 mm(8 000 mm)锚索,锚索间排距为1 000 mm×1 200 mm,每根锚索使用4支K2350树脂锚固剂,锚索预应力要求不小于70 kN,锚固力不小于260 kN,锚索外露长度大于150 mm,小于300 mm,带梁锚索施工超前工作面不低于100 m。当U型钢棚支护巷道出现断椽子、烂网、大网兜等现象时,必须重新进行卸压、联网、腰帮接顶。

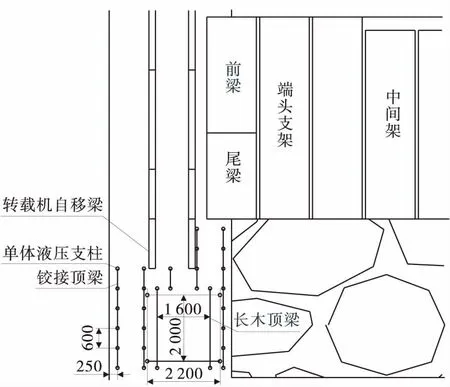

3.4 工作面后方充填空间维护

转载机自移梁应始终平行于端头支架;移架后,立即在移架后方的空间打上带铰接顶梁的单体液压支柱,见图4。充填空间维护的单体液压支柱应维持在2~6排,沿工作面推进方向,单体液压支柱间应带铰接顶梁,单体液压支柱排距与工作面推进距离一致,平均为600 mm,除最靠近端头支架的1~2排外,每排单体液压支柱为5根,间距为800 mm,见图5。当单体液压支柱的排数达到6排时,立即支设木垛和充填矸石。支设木垛前,先沿工作面推进方向,在支设木垛的空间上方架设2根2.4 m长木顶梁,两梁间距为1.6 m,并分别用2根单体液压支柱抬住2根顶梁,然后拆除两梁中间的单体液压支柱及铰接顶梁;沿垂直于工作面推进方向架设2根2.2 m长木顶梁,两梁间距为2.0 m,并分别用2根单体液压支柱抬住2根顶梁,见图6。木垛架设前,用木支柱替换采空区侧的单体液压支柱,或在打单体液压支柱时,直接用木支柱替代这些位置的单体液压支柱,但支设时一定要有力。在2组顶梁的保护下,立即架设木垛,并接住前面用单体液压支柱抬住的顶梁。为提高木垛的稳定性,在架设木垛的过程中,随木垛的架设,不断用袋装矸石填实木垛中间及周围空间,见图7。木垛架设后,拆除木垛与帮间的2列单体液压支柱,同时用袋装矸石填实木垛与帮间的空间,见图8。

图4 移架后充填空间维护平面(单位:mm)

图5 充填空间最大维护平面(单位:mm)

图6 支设木垛前顶梁架设示意(单位:mm)

图7 木垛支设与袋装矸石充填示意(单位:mm)

图8 木垛支设后袋装矸石充填巷道示意

4 结 语

工作面沿空留巷段巷内支护、巷旁支护方案基本满足围岩控制要求,工作面后方单体支柱对顶板的控制效果显著,采用木垛、袋装矸石进行留巷,原材料易获取,成本低,减少巷道的无效掘进,为沿空留巷的正常实施提供了保障,缓解了采掘接替紧张的问题,具有显著的技术效益。在松软煤层工作面保证充填体的维护、充填空间的维护 、实体煤帮的加固是保证沿空留巷支护效果的关键。

[1] 张科学,刘向增,郭 坤,等.采动影响下回采巷道底鼓控制技术[J].煤矿安全,2011,42(7):65-68.

[2] 阚甲广,张 农,李桂臣,等.泥化巷道底板控制技术研究[J].采矿与安全工程学报,2011,28(3):356-360.

[3] 姜耀东,赵毅鑫,刘文岗,等.深部开采中巷道底鼓问题的研究[J].岩石力学与工程学报,2004,23(14):2396-2401.

[4] 何满潮,袁 越,王晓雷,等.新疆中生代复合型软岩大变形控制技术及其应用[J].岩石力学与工程学报,2013,32(3):434-441.

[5] 牛双建,靖洪文,张忠宇,等.深部软岩巷道围岩稳定控制技术研究及应用[J].煤炭学报,2011,36(6):914-919.

[6] 谢广祥,常聚才.深井巷道控制围岩最小变形时空耦合一体化支护[J].中国矿业大学学报,2013,42(2):183-187.