承德某超贫磁铁矿选厂工艺流程改造实践

宋彦利

(河钢集团矿业公司)

我国铁矿石资源以复杂难选的贫矿石居多,影响钢铁工业的长远发展。随着技术的进步和高效选矿设备的出现,近年来对超贫磁铁矿的开发利用越来越受到重视[1]。超贫磁铁矿选矿比和成本较高,应对市场风险能力较低。为提高矿山企业生存能力,需根据矿石性质选择适宜的工艺流程。承德某超贫磁铁矿储量丰富,品位低,平均铁品位仅8%~11%。随着开采的不断深入,矿石性质发生变化,矿品位下降,硬度增加,影响铁精矿产量和品位,降低企业经济效益,因此需对原选矿流程进行技术改造。

1 矿石性质

承德某超贫磁铁矿属黑云角闪辉长岩型超贫磁铁矿石,较坚硬,硬度系数11~15,呈半自形—他形粒状结构,浸染状构造。矿石矿物组成复杂,金属矿物主要为磁铁矿,赤铁矿、褐铁矿、磁黄铁矿、黄铁矿少量,其中磁铁矿占4%~12%,钛铁矿占2%~3%。

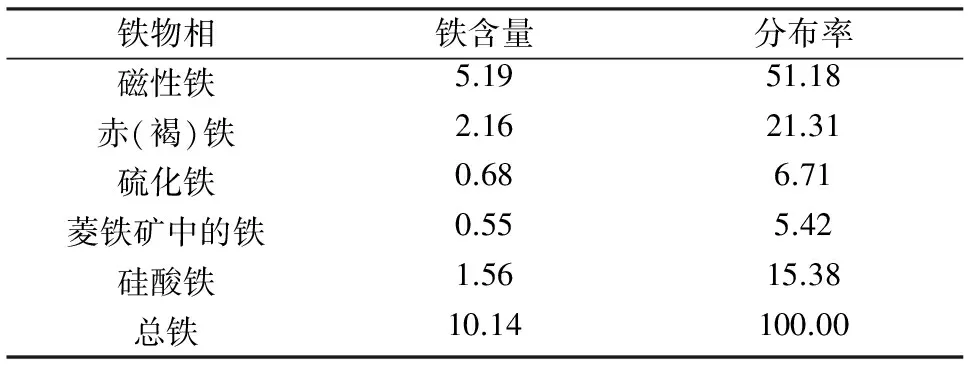

磁铁矿主要以晶隙铁的形式嵌布于脉石矿物间隙或其中,粒径一般为0.03~0.51 mm,磁铁矿多与斜长石、角闪石等脉石矿物呈规则毗连镶嵌,部分粗粒磁铁矿中包裹有斜长石、磷灰石等脉石矿物,部分细粒磁铁矿包裹于斜长石、角闪石等脉石矿物中。矿石化学多元素分析和铁物相分析结果分别见表1、表2。

表1 矿石化学多元素分析结果 %

表2矿石铁物相分析结果

%

由表1、表2可知,矿石铁品位很低,仅10.14%,SiO2和Al2O3含量较高。有用矿物以磁铁矿为主,磁性铁含量5.19%,占总铁的51.18%。非磁性铁含量较高,对选矿指标影响较大。

2 原工艺流程与存在问题

2.1 原选矿工艺流程

选矿厂原三段一闭路使用碎矿流程,破碎产品一次干选抛废后,干选精矿进入磨矿仓。破碎系统粗碎使用颚式破碎机,中碎和细碎使用圆锥破碎机,干选使用磁滑轮。磨选工艺流程为一段磨矿—磁粗选—二段磨矿—3次磁精选(图1)。磨矿分3个系列,一段磨矿使用MQG2.7 m×3.6 m球磨机,二段磨矿使用MQY2.2 m×6.0 m球磨机。

2.2 存在问题

该矿山于2007年投产,入选浅层山体矿石时,矿石硬度小,可选性较好。年可处理原矿220万t,生产品位63.5%的铁精粉19.8万t。随着开采深度逐步增加,矿石硬度逐渐增大,可选性降低,选矿比升高;主要目的矿物磁铁矿嵌布粒度变细,铁精矿-0.074 mm含量达到82%时,铁品位也下降到62.5%左右。相比原63.5%的铁精矿品位,售价每吨降低约40元,选矿指标和经济效益变差。为提高铁精矿品位,可对矿石进行细磨。铁精矿细度达到-0.074 mm 90%以上,铁品位可提高到63.5%,但会降低磨矿处理量,铁精矿产量会下降。

图1 原磨选工艺流程

3 工艺改造

针对上述问题,以原工艺流程为基础,从两方面进行技术改造[2]:一是控制破碎产品粒度,提高入磨矿石品位;二是通过适当增大磨矿细度来提高铁精矿品位。

3.1 干选抛废工艺改进

采用破碎—干式磁选工艺进行铁矿石预选抛废,提高入选矿石品位已经得到广泛应用[3]。选厂原使用CTG型800 mm×1 400 mm永磁筒式磁滑轮干选机(筒表磁场强度320 kA/m)进行干选抛废,干选指标4次考察结果见表3。

表3 磁滑轮干选机干选指标

表3表明,矿石性质改变后,磁滑轮干选机抛废量低,铁品位提高幅度很小,干选抛废效果不理想。如果调整磁滑轮前方分料板,提高抛废率以提升铁精矿品位,则容易造成大量的铁损失在尾矿中。

综合考虑设备性能和干选抛废效果, 采用悬浮式干选机[4]代替磁滑轮干选机进行干选抛废工艺改进。为不影响生产,逐台安装3台悬浮式干选机。运行平稳后,同样考察4次干选抛废指标,结果见表4。

表4 悬浮式干选机干选指标

表4表明,悬浮式干选机干选抛废后,入磨矿石铁品位明显提高,最高可达1.21个百分点,抛废率平均可达到16.09%,尾矿磁性铁含量下降。相比磁滑轮抛废,悬浮式干选机干选抛废效果较好,每年可提高精矿产量1.21万t。

3.2 增加三段磨矿系统

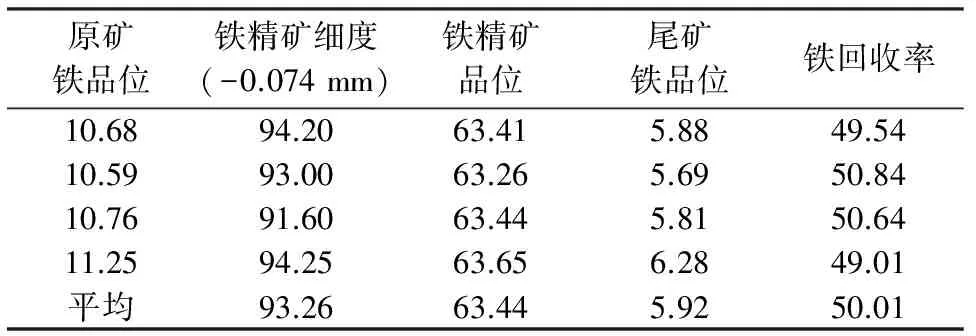

为提高磨矿细度,使目的矿物充分单体解离,从而提高铁精矿品位,根据原磨选流程进行磨矿细度试验,考察最终铁精矿细度和选矿指标的关系,4次试验结果见表5。

表5 精矿细度与选矿指标关系 %

从表5可以看出,随着铁精矿细度的增大,铁品位逐渐升高,铁回收率有所下降,尾矿铁品位则变化不大。铁精矿细度-0.074 mm提高到90%以上时,铁精矿品位可达到63.26%以上。

在此基础上,参照原二段磨矿—分级—脱水磁选系统,增加三段磨矿—分级—脱水磁选系统进行工艺改造[5]。三段磨矿采用1个系列,使用MQY 2.2 m×6.0 m球磨机。流程改造期间原磨矿系统不变,不影响生产。改造后磨选工艺流程见图2。

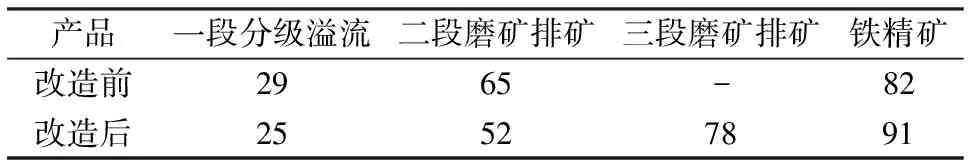

通过适当调整一段、二段磨矿产品细度,增加一段球磨机入磨矿量,稳定了流程指标。改造前后关键作业点产品细度对比见表6,选矿指标见表7。

图2 改造后的磨选工艺流程

表7改造后选矿生产指标%

从表6、表7可以看出,改造后,铁精矿平均细度-0.074 mm含量达到93.26%,平均铁品位提高到63.44%,平均尾矿品位5.92%,平均回收率50.01%。相比原磨选工艺流程,平均铁品位提高了0.94个百分点,平均尾矿品位降低0.03个百分点,平均回收率提高了2.36个百分点;经计算,球磨机台时处理量增加2.5 t,每年铁精粉产量可提高0.47万t。

通过应用悬浮式干选机和增加三段磨矿系统,保证了铁精矿品位,每年可提高铁精矿产量1.68万t,精矿产量达到年产21.48万t,在较短时间内即可收回技改投资。

4 结 论

承德某超贫磁铁矿选厂使用悬浮式干选机代替原磁滑轮进行干选抛废,入磨矿石品位平均可提高1.09个百分点,抛废率平均16.09%,相比原预选抛废指标明显改善,降低磨矿系统循环负荷,有利于处理能力的提高;增加三段磨矿系统,促进了磁铁矿的充分单体解离,最终铁精矿细度增大,品位由原62.50%提高到63.44%,稳定了铁精矿品位,平均尾矿铁品位仅5.92%。技术改造完成后,解决了选厂入选矿石性质变化导致的铁精矿品位和产量低的问题,每年可提高铁精矿产量1.68万t,投资回收期短,经济效益良好。

[1] 马淮湘.超贫磁铁矿选矿技术新进展与思考[J].现代矿业,2011(4):33-34.

[2] 杨维民.铁矿选矿厂技术改造实践[J].中国高新技术企业,2014(18):117-118.

[3] 刘晓明,陈 强,汪 健.低品位铁矿资源利用的发展与实践[J].矿业工程,2009(2):25-27.

[4] 王金良,刘立伟,杨秀花.悬浮式干选机在天宝矿业集团的应用[J].河北联合大学学报,2015(4):17-19.

[5] 姚晓文.马坑铁矿原磨选系统铁回收工艺流程改造[J].现代矿业,2013(9):95-96.