废旧锂离子电池回收技术进展

王沿森,吕灵灵,臧刚刚,刘敏福

(青岛惠城环保科技股份有限公司,山东 青岛 266500)

锂离子电池在20世纪90年代成功实现商业化,具有比容量高、自放电率低、高低温适应性强等优点。随着锂离子电池生产技术的迅速发展,其性能逐渐优于其他各类二次电池,广泛应用于手机等便携型电子设备、电动汽车以及混合动力汽车等领域。据统计,中国锂电池的总产量在2015年已达到47.13Gwh,其中,动力电池的产量达到16.9Gwh,占比36.07%;消费锂电池的产量达到23.69Gwh,占比50.26%;储能锂电池的产量达到1.73Gwh,占比3.67%。随着科技的迅速发展、化石资源的日益枯竭和环境问题的日益严峻,以锂离子电池部分或全部替代传统的化石资源,作为汽车的主要动力源,可以有效地缓解环境和资源面临的严峻问题[1]。因此在不久的将来,动力锂离子电池的需求量将大幅度增加,同时会有大量动力锂离子电池面临报废问题。虽然理论上动力锂离子电池具有大约20年的使用寿命,但车用动力锂离子电池的容量衰减至80%以下即被废弃,所以实际使用时间远低于理论值,仅有3~8年。而这部分锂离子电池既可以用到电网储能领域,也可以作为低等级的动力源,从而建立起能量梯级利用体系,使锂离子电池的经济效益得以充分发挥。

一方面,锂离子电池的使用过程本质上是内部化学能与电能之间的相互转化[2],大量报废的锂离子电池必将给环境造成严重的污染。锂离子电池电解液中的六氟磷酸锂具有较强的腐蚀性,遇水易水解并产生有毒气体,而有机溶剂也会对生态环境造成严重的危害;除此之外,电极材料中的有价金属在环境中累积,最终会进入人体,危害人类健康,因此废旧锂离子电池极具危害性[3]。另一方面,随着人类对锂离子电池的需求量日渐增长,现有的矿产资源已经无法满足需求。如何实现废旧锂离子电池中有价金属的回收和无害化已成为国内外研究的焦点。

目前,国内外对于废旧锂离子电池的回收利用主要集中在对钴、锂等有价金属的回收,因为这些有价金属资源稀缺,市场价值高,与电池的其他部分相比,回收利用的价值更高。并且随着电池的产量日益增大,对钴、锂等有价金属的需求量也日益增大,从废旧电池中回收有价金属是解决资源问题的有效途径。回收过程主要包括废旧电池的拆解粉碎、材料的分选、有价金属的富集与无害化处理三部分。回收方式目前主要分为火法冶金和湿法冶金两种。火法冶金是直接利用高温焙烧除去电池的外壳,然后利用浮选、沉淀等方法得到金属化合物[4]。此方法虽然工艺相对简单,但能耗较高,燃烧产生的废气也会对环境造成污染。湿法冶金是先用机械方法破除电池的外壳,然后采取一系列分离方法得到金属化合物[5]。此方法具有回收率较高,操作条件温和,污染较小的优点,是目前国内外研究者广泛采用的方法[6]。另外有些研究者也在尝试通过物理方法回收废旧锂离子电池。本文主要介绍废旧锂离子电池回收利用技术的现状,并讨论回收技术未来的发展方向。

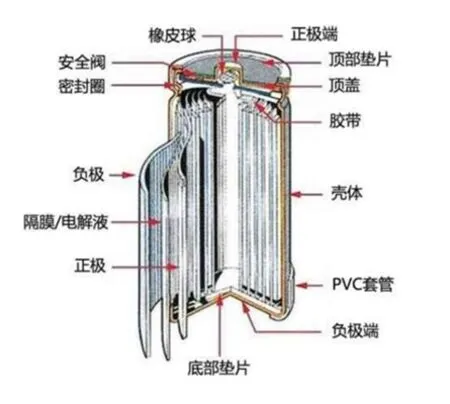

1 锂离子电池的结构

锂离子电池通常由金属外壳和电池内部的正极、负极、电解液、隔膜共五部分组成。电池的正极材料一般是由约80%(质量分数)的活性物质,10%的乙炔黑导电剂和10%的导电胶粘结剂,三种物质混匀后均匀涂在铝箔上;负极材料是由约80%的负极活性材料碳,10%的乙炔黑导电剂和10%的导电胶粘结剂,三种物质混匀后均匀涂在铜箔上;粘结剂一般为聚偏氟乙烯(PVDF);有机电解液一般是将电解质六氟磷酸锂(LiFP6)溶解于有机溶剂中制备成1mol/L的溶液,有机溶剂为碳酸乙烯酯和碳酸二甲酯等比例的混合液;隔膜一般为聚乙烯或者聚丙烯微孔膜。

图1 锂离子电池结构图

2 废旧锂离子电池回收工艺

目前主流的回收利用方法是湿法冶金,下面主要介绍湿法冶金工艺的发展现状。一般来说,湿法冶金工艺主要包括以下三个过程[3,7]:①预处理,通过破碎和筛分对材料进行简单分离;②将第一步得到的电极材料进行酸溶,分为一步酸溶和两步酸碱溶两种方法;③金属元素的分离,分离回收的方法主要有化学沉淀法、电化学法、盐析法、离子交换法、溶液萃取法[3]。

拆解电池时特别需要注意的是安全问题[8],这是由于有机电解液中的电解质LiPF6,在潮湿的空气中会发生水解反应,生成有毒气体,而电池的负极可能有金属锂残留,在潮湿的空气中会被剧烈氧化,存在安全隐患。为了防止发生安全事故,必须采用低温处理、充入惰性气体保护等措施来抑制LiPF6分解和金属锂的氧化。另外,对电池进行拆解前,一定要将电池的电量放净,防止发生短路的危险。拆解电池时戴好防毒面具、手套等防护用品。

2.1 电池的预处理

废旧锂离子电池的回收,首先要经过预处理工艺将电极材料分离出来,预处理工艺包括金属外壳的去除、电极材料的粉碎、粉碎后材料的分选等过程。分离后的电极材料将用于下一步的溶解浸出过程[9]。预处理工艺中所用的方法基本都是物理方法,包括机械法、机械力化学法、热处理法和溶解法等[9,10]。

其中,机械法是利用物质的电导率、磁行为、密度等物理性质的差异对电极材料进行分离;机械力化学法是利用球磨技术使电极材料在机械力的作用下诱发化学反应或物理化学反应,经过此方法处理后的材料易于在室温下进行酸浸出;热处理法是利用高温对电极材料进行处理,通常与合成金属合金的工艺相关联;溶解法是采用特殊的有机溶剂将粘结剂PVDF溶解,处理后的电极材料会从集流体上脱落,便于回收。

2.2 电极材料的溶解浸出

经过预处理后获得的电极材料还需进行溶解过程,将材料中的金属浸出,这是废旧锂离子电池回收利用的关键。在溶解浸出工艺中,传统的化学浸出法工艺技术相对成熟,包括酸浸出和碱浸出。随着生物冶金技术的发展,利用嗜酸菌对电极材料进行生物浸出是目前比较新颖的一种浸出方法,具有能耗低的优点。

2.2.1 化学浸出法

化学浸出法分为一步浸出法和两步浸出法。一步浸出法是直接用酸将材料中的金属溶解浸出。使用的浸出剂通常是无 机 酸,如HCl[11,12],HNO3[13]和H2SO4[14]。Zhang 等[12]研究发现与H2SO4相比,使用NH2OH·HCl,HCl,H2SO4三种无机酸的组合浸出剂,浸出效果更加明显。但是浸出过程中会产生有毒的氯气,需要安装处理装置进行尾气吸收,否则会污染环境。安装尾气回收装置必然会增加成本,限制了该方法的工业化进程。Shin等[15]和Lee等[16]发现在H2SO4和HNO3中添加H2O2,可以有效提高正极材料中金属元素的回收率。研究发现Co2+比Co3+更容易进入溶液,而正极三元材料中的钴为三价钴,所以酸浸时在氧化性酸中添加还原剂,将三价钴还原成二价钴,可以有效提高钴的浸出率和回收率[16,17]。

随着工艺技术的不断发展改善,研究人员开始把有机酸运用到酸浸出工艺中,如柠檬酸[18]、苹果酸[19]、草酸[20]。与无机酸相比,有机酸不仅回收方便,而且在酸浸过程中不会产生有毒气体,而且最终的废液处理也非常方便。

运用两步浸出法对废旧锂离子电池进行处理时,通常先用碱溶液处理电极材料,回收金属铝,再用酸浸出其他金属。Ferreira发现在30℃下将10%氢氧化钠溶液与电极材料反应1小时,再用酸处理剩余的残渣浸出其中剩余的金属,可以比较彻底地分离钴和铝[17]。

2.2.2 生物浸出法

生物湿法冶金技术是利用细菌的氧化作用,使废旧锂离子电池中的金属以离子的形式进入溶液。由于其具有高效率、低成本、环境友好等优点,将逐步取代目前主流的火法冶金和湿法冶金技术[21]。

Mishra等[22]研究了使用嗜酸氧化亚铁硫杆菌浸出废旧锂离子电池中金属的效果。在浸取介质中嗜酸氧化亚铁硫杆菌以元素硫和亚铁离子为能量来源,产生相应的代谢产物硫酸和三价铁离子,从而实现了废旧锂离子电池中金属元素的溶解。

研究发现,浸取实验中钴的溶解速率比锂快,且亚铁离子对浸出液中嗜酸菌的生长繁殖起促进作用,代谢生成的三价铁离子会在浸出残渣物中沉淀出来。并且沉淀物的含量过高会使细菌中毒失活,从而抑制细菌的活性。

生物浸出法存在效率低的缺陷,因此难以处理金属浓度高的溶液。而这一缺陷也限制了这种方法在工业上的应用。为了改善生物浸出法效率低的缺陷,Zeng等[23]首次尝试以铜作为生物浸出法的催化剂来回收废旧锂离子电池中的金属,浸出率得到了明显的提高,由43.1%(十天浸出)提高到99.9%(六天浸出)。该结果表明,加入少量的铜离子作为催化剂,在增加钴浸出速率的同时,也提高了钴的回收率。

2.3 浸出液中金属元素的回收

电极材料溶解浸出后得到的浸出液中可能含有Co,Li,Ni,Al,Fe,Mn,Cu等多种金属元素,其中前四种是回收的主要目标金属。研究者通过一系列研究提出了多种回收金属的方法,例如溶剂萃取法[24]、化学沉淀法[25]、盐析法[26]、离子交换法[27]、电化学方法[7]等。以上几种回收方法各有利弊,溶剂萃取法条件温和、回收率以及产物纯度较高,但是能耗大且除杂困难;化学沉淀法与溶剂萃取法具有相似的回收率,但是工艺过程繁琐,尤其是pH值难以把握,因此难以实现工业化;盐析法适合处理化学性质相差较大的金属离子,对于化学性质相似,容易形成共沉淀的离子处理效果较差;离子交换法和电化学方法虽然工艺相对简单,但是对使用材料的要求较高,而且电化学方法会消耗大量电能,成本相对较高。

上述几种方法是目前工业上应用最广泛的,也是研究者关注最多的锂离子电池回收利用方法,通过对比可知以上废旧锂离子电池回收方法各有利弊,仅靠一种回收工艺难以彻底回收废旧锂离子电池中的贵金属。

但是经过工艺之间的组合,规避缺点,将各种方法的优势相结合就可以有效提高有价金属的回收效率,实现锂离子电池的高效回收。

在研究者的不懈努力以及工业生产的不断摸索下,目前已经形成了一套比较完善的废旧电池回收分离方法,该法对设备及操作的要求较低,回收效率也有很大提高,但是依然存在工艺过程复杂,回收成本高,产品附加值较低的缺陷。为进一步改进这些缺陷,研究者提出通过将金属合成电极材料来提高材料的附加值,并简化生产工艺降低成本。目前研究的方法主要有非晶型柠檬酸盐沉淀法[28,29]和Na2CO3共沉淀法[30]等。

虽然通过回收得到的金属所制备的电极材料具有和新材料相同的性能参数,但是回收成本高昂的问题依然存在,并且回收过程还可能存在二次污染。在工业生产过程中,成本和污染是两个关键问题,只有设法解决这两个问题,才能真正实现废旧锂离子电池的资源化和无害化处理。

3 结语

上述归纳的废旧锂离子电池回收方法,目前已经得到了较为广泛的研究,部分已经被实际应用并取得了显著的成果。

但是大部分方法集中在对有价金属的回收利用上,而对于电解液、电解质及塑料等有用物质的回收研究较少,也缺乏对回收过程中二次污染问题的研究。另外,随着锂离子电池生产技术的发展进步,现有的电极材料和电解液必将会被淘汰,这对锂离子电池回收工艺也提出了新的要求。相信在不久的将来就会实现废旧锂离子电池所有部件低成本、无污染、多元化的回收格局。

[1]周全法,尚通明.废电池与材料的回收利用:化学工业出版社材料科学与工程出版中心;2004.

[2]黄可龙.锂离子电池原理与关键技术:化学工业出版社;2008.

[3]谢光炎,凌云,钟胜.废旧锂离子电池回收处理技术研究进展[J].环境科学与技术,2009,32(4):97-101.

[4]郑莹,刘禹,王梦.报废锂离子电池有价金属回收现状研究[J].电源技术,2014,38(9):1758-1761.

[5]曹利娜,宫璐,刘成士,et al.废旧锂离子电池回收技术研究进展[J].电源技术,2015,39(9):2014-2016.

[6]吴越,裴锋,贾蕗路,et al.废旧锂离子电池中有价金属的回收技术进展[J].稀有金属,2013,37(2):320-329.

[7]申勇峰.从废锂离子电池中回收钴[J].有色金属工程,2002,54(4):69-70.

[8]Dorella G.,Mansur M.B.A study of the separation of cobalt from spent Li-ion battery residues[J].Journal of Power Sources,2007,170(1):210-215.

[9]高洁,肇巍,曹乃珍,et al.废旧锂电池中有价金属的回收技术研究[J].环境科学与管理,2017,42(5):94-97.

[10]Xu J.,Thomas H.R.,Francis R.W.,et al.A review of processes and technologies for the recycling of lithium-ion secondary batteries[J].Journal of Power Sources,2008,177(2):512-527.

[11]Contestabile M.,Panero S.,Scrosati B.A laboratory-scale lithium-ion battery recycling process[J].Journal of Power Sources,2001,92(1):65-69.

[12]Zhang P.,Yokoyama T.,Itabashi O.,et al.Hydrometallurgical process for recovery of metal values from spent nickelmetal hydride secondary batteries[J].Hydrometallur gy,1998,50(1):61-75.

[13]Castillo S.,Ansart F.,Laberty-Robert C.,et al.Advances in the recovering of spent lithium battery compounds[J].Journal of Power Sources,2002,112(1):247-254.

[14]Mantuano D.P.,Dorella G.,Elias R.C.A.,et al.Analysis of a hydrometallurgical route to recover base metals from spent rechargeable batteries by liquid蕗liquid extraction with Cyanex 272[J].Journal of Power Sources,2006,159(2):1510-1518.

[15]Shin S.M.,Kim N.H.,Sohn J.S.,et al.Development of a metal recovery process from Li-ion battery wastes[J].Hydrometallur gy,2005,79(3):172-181.

[16]Lee C.K.,Rhee K.I.Reductive leaching of cathodic active materials from lithium ion battery wastes[J].Hydrometallur gy,2003,68(1):5-10.

[17]F e r r e i r a D.A.,P r a d o s L.M.Z.,M a j u s t e D.,e t al.Hydrometallurgical separation of aluminium,cobalt,copper and lithium from spent Li-ion batteries[J].Journal of Power Sources,2009,187(1):238-246.

[18]Li L.,Ge J.,Wu F.,et al.Recovery of cobalt and lithium from spent lithium ion batteries using organic citric acid as leachant[J].Journal of Hazardous Materials,2010,176(1):288-293.

[19]Li L.,Ge J.,Chen R.,et al.Environmental friendly leaching reagent for cobalt and lithium recovery from spent lithium-ion batteries[J].Waste Management,2010,30(12):2615.

[20]Sun L.,Qiu K.Organic oxalate as leachant and precipitant for the recovery of valuable metals from spent lithium-ion batteries[J].Waste Management,2012,32(8):1575.

[21]Barrett J.Metal extraction by bacterial oxidation of minerals:Ellis Horwood;1993.

[22]Mishra D.,Kim D.J.,Ralph D.E.,et al.Bioleaching of metals from spent lithium ion secondary batteries using Acidithiobacillus ferrooxidans[J].Waste Management,2008,28(2):333-338.

[23]Pranolo Y.,Zhang W.,Cheng C.Y.Recovery of metals from spent lithium-ion battery leach solutions with a mixed solvent extractant system[J].Hydrometallurgy,2010,102(1蕗4):37-42.

[24]南俊民,韩东梅,崔明,et al.溶剂萃取法从废旧锂离子电池中回收有价金属[J].电池,2004,34(4):309-311.

[25]胡传跃,郭军,汪形艳,et al.从废旧锂离子电池中回收钴和铝的工艺[J].电池,2006,36(6):481-482.

[26]金玉健,梅光军,李树元.盐析法从锂离子电池正极浸出液中回收钴盐的研究[J].环境科学学报,2006,26(7):1122-1125.

[27]王晓峰,孔祥华,赵增营.锂离子电池中贵重金属的回收[J].电池,2001,31(1):14-15.

[28]Lee C.K.,Rhee K.I.Preparation of LiCoO 2 from spent lithium-ion batteries[J].Journal of Power Sources,2002,109(1):17-21.

[29]王成彦,邱定蕃,陈永强,et al.国内外失效电池的回收处理现状[J].有色金属(冶炼部分),2004(5):39-42.

[30]杨海波,梁辉,黄继承,et al.从废旧锂离子电池中回收制备LiCoO2的结构与性能研究[J].稀有金属材料与工程,2006,35(5):836-840.